一种接线端子用铜合金材料及其制备方法与流程

本发明属于铜合金,具体涉及一种接线端子用铜合金材料及其制备方法。

背景技术:

1、在汽车接线端子领域,其加工工艺为:钻孔→电镀→放入线束→铆压→插拔,因此对材料要求具有一定的车削加工性能、优异的导电率、良好的延展性、良好的抗电弧性能,与传统的端子材料c3601和c3602(导电率20-30%iacs)相比,c18700(导电率≥85%iacs)具有优异的导电率,因此其具有优秀的传递电信号的能力,但是其抗电弧、强度、耐高温性能较差,限制了其使用寿命,使得企业的制造成本较高。

2、c18700铅青铜材料主要的生产工艺为半连续铸造+挤压的方式生产,挤压后产生的焊接接头较多,由于其焊接接头强度只能满足单道次20%的加工率不发生断裂,而产品要求的强度是20%加工率所达不到的,在大批量生产c18700材料时,接头会频繁的断裂,对生产效率影响较大。

3、专利号为cn116334441a的发明专利申请公开了一种易切削高导电无氧铅铜合金及其制备方法,该铅铜合金的质量百分比组成为p:0.003%~0.012%,pb:0.8%~1.2%,o:1~10ppm,余量为cu和不可避免的杂质,控制杂质元素含量fe、si≤0.005%,al、sb、mn、ni≤0.02%,杂质元素总量≤0.05%。制备采用底吹精炼技术、木炭覆盖、减少退火次数、增大冷加工的道次变形量等方法,工艺为:熔炼→铸造→挤压→酸洗→冷拉加工及退火→矫直锯切。该专利公开的易切削高导电无氧铅铜合金满足了当前接线端子材料的应用,但是其使用寿命较短,主要原因为:在长期的电流传输过程中,电流对材料的烧蚀越来越明显,导致传输效率越来越低,在大电流的作用下,材料温度急剧升高,产生软化,最后导致产品失效,增加了企业的生产制造成本,并未从根本上解决产品应用领域所需性能问题。

4、专利号为cn117305653a的发明专利申请公开了一种铅青铜合金,该铅青铜合金的各组分重量百分比分别为:pb:0.4-0.7%,si:0.1-0.2%,ce:0.4-0.7%,余量为cu;该铅青铜合金的微观组织由α、cepb3、ce5pb3和si相组成。该铅青铜合金棒材具有较好的力学性能、导电率和车削性能的同时,还具有较高的软化温度和较低的摩擦系数。但是该专利公开的铅青铜合金抗电弧性能较差,无法满足端子在大电流条件下的稳定运行,因此需要一种符合大电流端子用合金材料,以适应端子材料的快速发展。

技术实现思路

1、本发明提供了一种具有较高的抗拉强度、导电性能和抗高温软化性能的接线端子用铜合金材料。

2、本发明提供了一种接线端子用铜合金材料,所述接线端子用铜合金材料的各组分的质量百分比为:pb0.4-0.7,te0.1-0.2,cr0.05-0.1,ti0.05-0.1,o<10ppm,余量为cu;

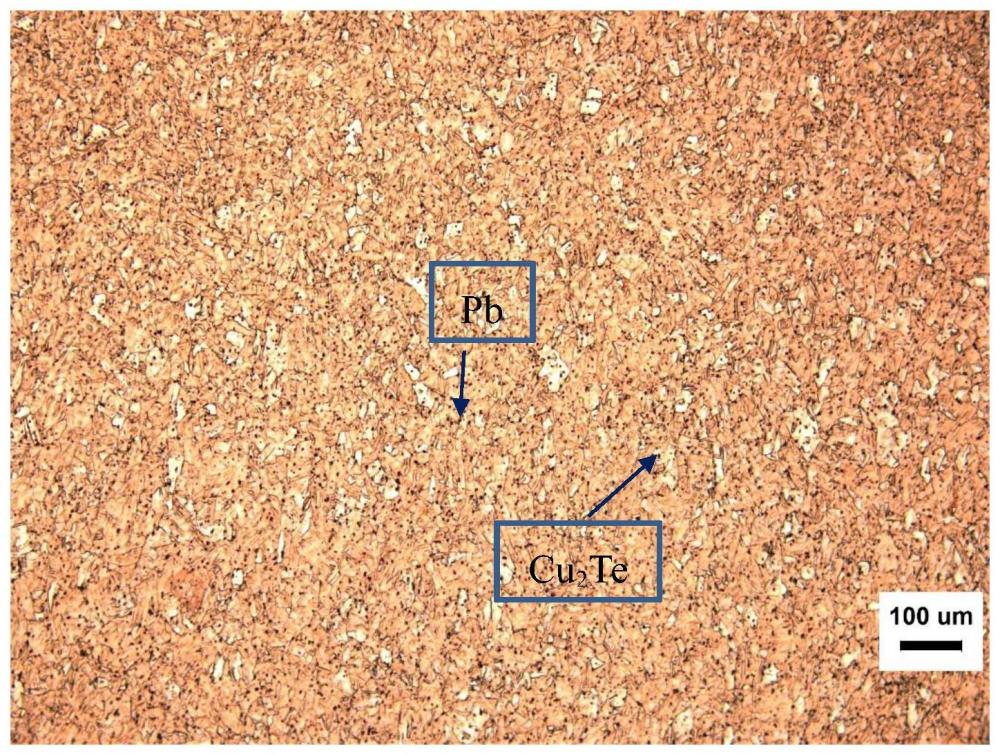

3、所述接线端子用铜合金材料的第二相包括pb、cu2te、αcu4ti和ti2cr相。

4、pb在铜中几乎不溶,是以游离的质点均匀分布在晶界上,在车削过程中充当断屑点,提高材料的车削性能。本发明的pb含量为0.4-0.7,若低于此含量,材料的车削性能较弱,材料在车削后表面刀痕较深,无法满足电镀使用要求。若高于此含量,铅的熔点为327℃,在时效的过程中会发生聚集,其本身也是软相,相当于一个孔洞存在于晶界,降低材料的延展性,在后续铆压会产生开裂,导致产品报废。

5、te在铜中的溶解度极低,与cu形成cu2te相均匀分布在基体中,车削过程中充当断屑点,提高材料的车削性能,另外由于其电离能较高,在电流的冲击过程中能够保持稳定状态,提高材料的抗电弧性能。本发明的te含量为0.1-0.2,若低于此含量,材料的车削和抗电弧性能提升较少,若高于此含量,cu2te相属于脆性相,时效后分布于晶界,铆压后会产生开裂。

6、优选地,所述pb的尺寸为1-5um,pb+cu2te相的数量为5000-8000个/mm2。通过控制pb的尺寸和pb+cu2te相的数量,使得基体中保持合适的断屑点,从而保证较高的切削性能,同时避免由于pb+cu2te相数量过多从而时效后在晶界处聚集,进而在冷加工后产生断裂现象,又通过合适数量的cu2te使得本发明提供的接线端子用铜合金材料具有较好的抗电弧性能。

7、cu-cr合金中,cr在共晶温度1072℃时,溶解度只有0.65%,随着温度的降低,其溶解度不断在减少,其在铜基体中会产生过饱和固溶体,会产生固溶强化,原因是产生了晶格畸变,引起材料内能增高,微观应力增大,阻碍位错滑移变形,但是对电子的散射率增加,使材料强度、硬度、软化温度提高,导电率急剧降低。当进行时效时,过饱和固溶体分解,合金元素以一定方式析出,弥散分布在基体中形成沉淀相ti2cr,沉淀相ti2cr能有效阻止晶界和位错运动,从而提高材料的硬度、抗拉、导电率、软化温度等性能。本发明的cr含量在0.05-0.1,若低于此含量时,cr时效后虽然可以完全析出,但是其时效强化效果减弱,对强度和抗高温软化性能提升较小,若高于此含量,其时效强化效果增强,强度和抗高温软化性能提高,但是时效后的cr以弥散质点的形式存在基体中,对电子的散射增大,导致材料的导电率下降较多。同时适量的cr、固溶工艺和时效工艺协同作用下能够形成具有强化效果的沉淀相ti2cr,避免形成其他脆性相。

8、优选地,所述ti2cr相的尺寸为20-50nm,所述ti2cr相的形状为球形或近似球形,其惯析面取向为{110}。合适尺寸的ti2cr相保证了合适数量的ti2cr相分布在基体相阻止晶界和位错运动,合适尺寸的ti2cr相又能够避免时效过程ti和cr无法完全从基体中完全析出,从而导致对电子的散射率增加影响导电性能,本发明通过连续挤压充分破碎上引毛坯的晶粒,提供更多的形核点,然后经过一定轧制变形量,使得材料在固溶前具有一定的形变储存能,固溶后由于形核点较多,晶粒不会发生长大,ti2cr相会完全固溶到铜基体中,固溶后经过拉拔一定的加工率,使得材料在时效前晶粒破碎和具有一定的形变储存能,时效后ti2cr相析出发生长大,使得ti2cr相的形状为球形或近似球形,使得ti2cr相更容易阻止晶界和位错的运动,其惯析面取向为{110},在此取向上其原子密排程度最大,原子间结合力最大,其性能会更好,能够更好的阻碍位错滑移,表现出来是抗拉、伸长率、抗高温软化等性能较高。

9、ti原子在过饱和固溶体cu基体中沿{100}方向团聚,这使得富ti的富溶质区进行有序化过程。调幅分解发生,形成与基体共格的αcu4ti,其堆垛层错能较低,在时效的过程中形成退火孪晶,孪晶的交叉使得形核点增加,产生晶粒细化,另外产生第二相强化,材料在变形时,位错产生滑移,均匀分布在基体中的αcu4ti会阻碍位错滑移,提高强度。本发明的ti含量为0.05-0.1,若低于此含量时效强化效果减弱,不利于材料抗高温软化性能的提升,若高于此含量,时效析出的第二相不仅对电子散射增加,降低导电率,而且ti是极易吸收氢和氧的元素,后续材料在高温下会因为氢脆产生开裂,导致失效。

10、优选地,所述αcu4ti相的尺寸为15-40nm,所述αcu4ti相的形状为球形或近似球形,惯析面取向为{100}。连续挤压充分破碎上引毛坯的晶粒,提供更多的形核点,然后经过一定轧制变形量,使得材料在固溶前具有一定的形变储存能,αcu4ti相发生形变,固溶后由于形核点较多,晶粒细化,αcu4ti相发生长大,固溶后经过拉拔一定的加工率,使得材料在时效前晶粒破碎和具有一定的形变储存能,αcu4ti相再次发生形变,时效后αcu4ti相发生长大,变成球形或近似球形。其惯析面取向为{100},在此取向上其原子密排程度最大,原子间结合力最大,其性能会更好,能够更好的阻碍位错滑移,表现出来是抗拉、伸长率、抗高温软化等性能较高。

11、优选地,所述接线端子用铜合金材料的晶粒尺寸为10-20um,位错密度为3-7*1014/m2。较高的位错密度和合适的晶粒尺寸使得本发明提供的接线端子用铜合金材料具有较高的抗拉强度和抗高温软化性能。

12、另一方面,本发明还提供了一种所述的接线端子用铜合金材料的制备方法,所述制备方法的工艺流程为:熔炼→上引连铸→电磁搅拌→第一次酸洗→连续挤压→轧制→固溶→第二次酸洗→拉拔→成品时效;

13、按照所述的接线端子用铜合金材料的各组分的质量百分比进行配料、熔炼;

14、所述轧制加工率为40-70%。

15、所述固溶的温度为880-940℃,时间为20-40min;

16、所述拉拔的加工率为20-40%;

17、所述成品时效的温度为400-450℃,时间为2-4h。

18、在上述合金成分条件下,连续挤压后,经过40-70%的轧制预变形,晶粒被进一步破碎,增加了形核点和材料内部的形变储存能,降低再结晶所需温度,增加了晶粒数量,细化了晶粒,为第二相αcu4ti和ti2cr相的固溶提供了充足的能量,在固溶温度880-940℃,时间为20-40min时,使得第二相完全固溶到铜基体中,并且避免了晶粒发生长大,再经过拉拔加工率20-40%的条件下,晶粒破碎,为后续成品时效第二相析出提供能量和晶粒细化,并且通过加工硬化还能提高材料的性能,在时效温度400-450℃,时间2-4h条件下,第二相完全析出,材料达到峰时效状态,性能最佳,并且晶粒不会发生长大。

19、本发明提供的熔炼:采用上引连铸炉进行熔炼,所有元素按照重量百分比加入,所述熔炼原料为:无氧紫铜杆、1#铅锭、纯碲、铜-钛中间合金、铜-铬中间合金,所述熔炼温度为1350-1400℃。进一步的,本发明提供的原料为阴极铜≥99.99%,纯碲,1#铅,铜-钛中间合金50%,铜-铬中间合金50%。

20、熔炼后成分合格后,开始上引连铸,所述上引连铸的参数如下所示:

21、

22、本发明提供的电磁搅拌:通过产生的电磁力,改善消除结晶器内铜水的过热度,并且铜水在不断翻滚,打碎了熔液内的树枝晶,破碎的树枝晶可以充当新的形核点,使得铸坯的晶粒细化,得到较多的等轴晶组织。特别的是:电流频率为15-20hz,电流强度为400-450a。

23、本发明提供的连续挤压:采用连续挤压机进行挤压,挤压坯的组织会更致密,将铸锭放入tj630连续挤压机中进行水封挤压。特别的是:挤压速度3-5mm/s,溢料厚度1-3mm。若高于此速度,材料表面容易出现横向裂纹,低于此速度,生产效率太低。若溢料厚度低于1mm,上引毛坯表面的缺陷会进入到材料中,产生分层缺陷,若高于此溢料厚度,造成浪费较多,成材率会降低。

24、本发明提供的轧制:将连续挤压后的材料进行冷轧.特别的是:轧制变形量40-70%,若低于此变形量,晶粒破碎程度不够,固溶后,形核点不足,晶粒发生长大,性能降低。若高于此变形量,晶粒度会更细,材料会产生开裂风险。

25、本发明提供的第二次酸洗:将固溶后的材料放入h2so4:hno3:h2o=5.7:1:12.5的酸洗池中浸泡20-40min,洗去表面氧化皮。

26、本发明提供的拉拔:采用联合拉拔机对产品进行直棒生产,产生一定的加工率,降低时效退火温度,特别的是加工率20-40%。若低于此变形量材料强度提升较小,时效后cr元素不会完全析出,导致材料导电率减小。若高于此变形量,晶粒会变得非常细小,晶界变多,缺陷变多,铆压会产生开裂。

27、本发明提供的时效:氩气作为保护气体,使得固溶在铜基体中的cr析出,产生析出强化,提高材料的强度、软化温度等性能。成品进行400-450℃时间2-4h光亮退火,保护气体为氩气,氩气流量为15-20m3/h。当时效温度低于400℃时间少于2h时,固溶在铜基体中的cr元素无法完全析出,时效强化效果减弱,降低材料的导电率、强度、伸长率和软化温度,材料属于一种欠时效状态。当时效温度高于450℃时间多于4h时,固溶在铜基体中的cr会完全析出,cr析出相和晶粒会发生长大,材料的强度、伸长率和软化温度会降低很多,材料处于一种过时效状态。

28、与现有技术相比,本发明的有益效果为:

29、本发明通过引入适当的te元素,与cu形成cu2te相,在提高车削性能的同时也提高了材料的抗电弧性能,通过引入适量的cr、ti元素,形成αcu4ti和ti2cr相协同提高材料的抗高温软化和强度性能。本发明提供的接线端子用铜合金材料的导电率≥80%iacs,抗拉强度≥420mpa,a100%≥25%,软化温度≥400℃,车削性能能够达到c36000的90%。

- 还没有人留言评论。精彩留言会获得点赞!