一种方便脱模的粉末冶金侧孔成形模具的制作方法

本发明涉及粉末冶金模具,具体为一种方便脱模的粉末冶金侧孔成形模具。

背景技术:

1、粉末冶金是制取金属粉末或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术,而侧孔成形模具是金属粉末最常用的模具,工作人员将金属粉末置于指定的模具内,通过向模具内施加压力,能使金属粉末受力成型为工件。

2、参考对比文件cn201410747313.3的发明公开了粉末冶金侧孔成形模具。该发明斜孔内可移动地设置有斜导柱,斜导柱的底端连接有导柱顶杆,导柱顶杆穿越下冲板、底板,导柱顶杆的底端连接有位于底板下方的导柱顶板,该发明公开的模具解决了现有技术中无法实现粉末冶金产品侧向孔成形的问题,但在粉末冶金过程中,金属粉末受力成型为工件后,因未进行热处理(烧结),其硬度通常较低,市面上常见以及对比文件中描述的侧孔成形模具,通常采用顶出工艺将工件从模具内脱模,工件成型时,挤压力作用下,工件的外表面与模腔的内壁会贴合,而顶出时需要使工件外表面与模腔内壁分离,这导致工件极易因硬物单向施力导致受力不均产生破损,严重影响侧孔成形模具的成型质量。

3、于是,有鉴于此,针对现有的结构及缺失予以研究改良,提出一种方便脱模的粉末冶金侧孔成形模具。

技术实现思路

1、本发明的目的在于提供一种方便脱模的粉末冶金侧孔成形模具,以解决上述背景技术中提出的问题。

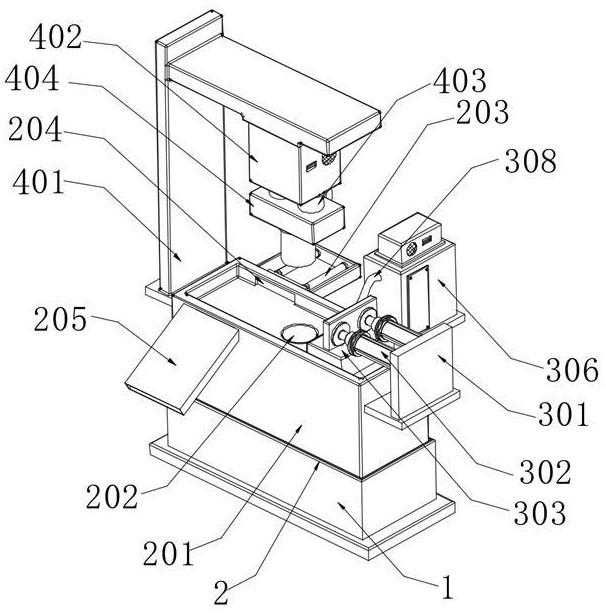

2、为实现上述目的,本发明提供如下技术方案:一种方便脱模的粉末冶金侧孔成形模具,包括基座、上模组件和下模组件,所述基座的顶部外侧安置有模体组件,且模体组件的外端安置有注粉组件,所述基座的顶部外侧设置有上模组件,所述上模组件包括支撑架、第二抽吹一体机、第一液压缸、第一升降座、第一抽吸槽、上模体、第二吹气管、第二吸气管、连通槽、第二抽吸槽、膨胀气囊和挡块,所述支撑架的底端连接有第二抽吹一体机,且第二抽吹一体机的底端安置有第一液压缸,所述第一液压缸的底端设置有第一升降座,且第一升降座的内部两侧开设有第一抽吸槽,所述第一升降座的底部外侧安置有上模体,所述第二抽吹一体机与第一升降座之间连接有第二吹气管和第二吸气管,所述上模体的底部两侧开设有连通槽,且上模体的内侧开设有第二抽吸槽,所述上模体的内侧中端安置有膨胀气囊,且膨胀气囊的底端连接有挡块。

3、进一步的,所述模体组件包括工作台、成型腔、推板、第一电推杆和滑出板,所述工作台的内侧中端开设有成型腔,且工作台右部内侧安置有推板,所述推板的外端连接有第一电推杆,且工作台位于推板另一端设置有滑出板。

4、进一步的,所述成型腔的内轮廓尺寸、形状与上模体的形状尺寸一致,且上模体与成型腔位于同一竖直直线上。

5、进一步的,所述注粉组件包括支撑板、第二电推杆、注粉滑座、吸力管、注粉管、第一抽吹一体机、第一吸气管和第一吹气管,所述支撑板的外端设置有第二电推杆,且第二电推杆的输出端连接有注粉滑座,所述注粉滑座的内部两侧分别连接有吸力管和注粉管,所述工作台的外端安置有第一抽吹一体机,且第一抽吹一体机与注粉滑座之间连接有第一吸气管和第一吹气管。

6、进一步的,所述注粉滑座的下表面与工作台相贴合,吸力管与第一吸气管相连通,注粉管与第一吹气管相连通。

7、进一步的,所述第二吸气管与第一抽吸槽、第二抽吸槽相连通,且连通槽与第二抽吸槽相连通。

8、进一步的,所述第二吹气管与膨胀气囊相连通,膨胀气囊膨胀推动挡块对连通槽封闭,并使推动挡块下表面与上模体下表面齐平。

9、进一步的,所述基座的内部设置有下模组件,所述下模组件包括第二液压缸、第二升降座、下模体一、下模体二、复位弹簧、电磁铁、衔铁、拉力绳和拉力感应器,所述第二液压缸的输出端连接有第二升降座,且第二升降座的顶端设置有下模体一,所述下模体一的顶端安置有下模体二,且下模体二与下模体一之间设置有复位弹簧,所述下模体二的内部安置有电磁铁,所述下模体二内部设置有衔铁,所述下模体二与下模体二之间设置有拉力绳,且拉力绳的中端设置有拉力感应器。

10、进一步的,所述下模体一、下模体二的外轮廓尺寸、形状与成型腔的内轮廓尺寸、形状一致,且下模体一、下模体二与成型腔位于同一竖直直线上。

11、进一步的,所述下模体一、下模体二通过电磁铁和衔铁的吸附组合为一体,且下模体一、下模体二通过复位弹簧弹性连接。

12、本发明提供了一种方便脱模的粉末冶金侧孔成形模具,具备以下有益效果:

13、1、本发明注粉滑座移动至指定位置后,第一抽吹一体机工作进行吸气,这使得抽吸力能通过第一吸气管传递至吸力管处,因注粉滑座与工作台相贴合,而此时成型腔的底端被下模体一、下模体二封堵,通过吸力管的抽吸,能将成型腔内部抽成真空,在成型腔内部形成真空后,第一抽吹一体机由吸气转为吹气,这使得第一抽吹一体机内部储存的金属粉末能通过第一吹气管、注粉管进入至成型腔内部,得益于先将成型腔内部抽成真空,当金属粉末通过注粉管进入至成型腔内部的过程中,会因气压差配合注粉管的吹气快速涌入,通过该设计,能有效降低因模具结构复杂导致粉末分布不均或注粉过程中粉末未完全进入成型腔而影响金属成形质量的情况发生,而通过采用抽真空的方式,亦可有效将成型腔内上一次成型过程中残留的金属粉末或意外进入的杂物进行清理,从而避免成型金属内部存在异物的情况。

14、2、本发明上模体在进行挤压工作的过程中,通过第二抽吹一体机吹气,能使气流通过第二吹气管进入至膨胀气囊的内部,这使得膨胀的膨胀气囊能推动挡块在连通槽内部滑动,对上模体底端的凹槽进行填补,从而避免上模体底端存在凹槽影响其挤压工作,而金属粉末压铸成型后,第一液压缸带动第一升降座回退,能使上模体与工件分离,而第二抽吹一体机工作抽出膨胀气囊内部的空气,膨胀气囊的回缩能带动挡块复位,这使得连通槽与第二抽吸槽的连通口能进行露出,此时第二抽吹一体机进行抽气工作,抽吸力能通过第二吸气管、第二抽吸槽、连通槽进入至成型腔内,这能将成型腔内部多余的未成形粉末吸出,这能避免未成型粉末卡在工件和成型腔之间影响工件的脱模,这使得设备的脱模便利度得到提升,此外工件在抽吸力的影响下,会在成型腔内部进行滑动并与上模体贴合,通过该设计,能使工件从成型腔内部脱模由传统的物理推动更变为吸力位移,因工件成型后未进行热处理硬度较低,通过采用吸附式脱模代替传统的推动式脱模,能降低工件受到的硬性挤压,从而提升工件的良品率。

15、3、本发明工件若压铸未成型或成型效果不佳时,在上模体的抽吸工作下,大量的金属粉末会被上模体抽出成型腔,上模体完成抽吸工作后,第一抽吹一体机暂停工作,工件会与上模体吸附解除并与下模体二的顶面贴合,此时设备控制电磁铁失电,下模体二会因衔铁与电磁铁电磁吸附的解除,被复位弹簧弹起,此时若工件未发生破损,则不会被上模体吸出粉末,复位弹簧弹起推动下模体二上移时,则会因工件的重量不进行位移,而若工件发生破损,则会被上模体吸走较多金属粉末,此时复位弹簧会顺利弹起,复位弹簧带动下模体二弹起后,能使拉力绳绷紧,这使得拉力绳能触发拉力感应器,通过该设计,工作人员只需观察拉力感应器是否响应,即可知晓当前生产的工件是否完好,这使得设备在生产过程中即可判明不合格工件,这极大的便利不合格品排除和返工。

- 还没有人留言评论。精彩留言会获得点赞!