一种真空铸锭所用中间包及其液面稳定性控制方法

本发明涉及中间包铸锭,特别是涉及一种真空铸锭所用中间包及其液面稳定性控制方法。

背景技术:

1、早期铸造工艺并没有使用圆筒形中间包,而是直接将熔融金属倒入模具中进行凝固。然而,这种静态浇铸方法容易产生晶粒粗大和凝固缺陷。随着人们对凝固过程的深入研究,圆筒形中间包逐渐发展起来。最早的中间包形状可能是简单的圆筒形,用于控制金属的流动,并减缓凝固速率。随着时间的推移,圆筒形中间包的设计和制造不断改进,还出现了一些新的设计和技术创新。例如,倾转式圆筒形中间包,它可以根据需要调整倾斜角度,帮助控制金属的流动和温度分布。此外,随着自动化和计算机技术的进步,圆筒形中间包在铸造工艺中的应用变得更加精确和可控。现代的中间包常常与温度传感器、流动调节装置和控制系统相结合,实现对金属流动和温度的精确控制。

2、真空铸锭工艺中,中间包环节通常是在准备金属材料并将其输送到铸锭设备之前的关键步骤。中间包应用是用于在金属铸造过程中分离和净化金属的重要环节。一旦金属合金通过中间包准备好,它们将被输送到真空铸锭设备中。在这个设备中,金属会在真空环境下进行铸造和凝固,形成最终的零部件或产品。其具有以下作用:1)净化金属合金:中间包用于净化金属合金,去除其中的气体、杂质和不纯物质。这有助于提高最终产品的质量和性能。2)分离不稳定元素:中间包可以用于分离不稳定或反应性元素,以防止它们在铸造过程中引起不必要的化学反应或损害产品质量。3)维持金属温度:中间包可以在金属输送过程中维持金属的温度稳定。这对于确保合金具有正确的流动性和凝固行为至关重要。4)均匀分布金属:中间包有助于确保金属在进入铸锭设备之前均匀分布,从而避免在铸造过程中出现不均匀或过热的情况。5)防止污染:通过使用适当设计的中间包,可以避免外部污染物进入金属合金,从而提高产品的纯度。

3、总的来说,真空铸锭工艺之前的中间包环节在确保最终产品质量、成分和性能方面发挥着关键作用。它有助于满足高科技领域对高纯度、高性能金属产品的需求,并提高了生产效率和可控性,但是真空铸锭所用中间包不同于连铸中间包可以根据所需拉速来控制浇注速度,其在浇注过程中可能会出现由于入水口和出水口金属液速度不匹配而导致液面高度难以控制的问题,因此亟需一种真空铸锭所用中间包出口金属液流速计算方法。

技术实现思路

1、本发明的目的是提供一种真空铸锭所用中间包及其液面稳定性控制方法,可计算出中间包出水口金属液流速,通过使入水口和出水口的金属液流速相匹配,再通过涡流控制器控制内部金属液湍动程度,避免液面波动过大,可以保持金属液液面的稳定,从而确保铸件在浇注过程中获得均匀的填充。

2、为实现上述目的,本发明提供了如下方案:

3、第一方面,本发明提供了一种真空铸锭所用中间包,所述中间包包括外层金属骨架和内层镁碳砖内衬;所述外层金属骨架与所述内层镁碳砖内衬之间设置保温层,所述保温层用于填充浇注料;所述外层金属骨架两侧设置有吊耳;

4、所述中间包设置有入水口和出水口;所述出水口设置于所述中间包的底部;所述出水口下部通过导流管连接真空室;

5、所述出水口处设置有涡流控制器;

6、在工作过程中,控制所述出水口关闭,以使金属液通过所述入水口倒入所述中间包,并使所述中间包中的金属液液面上升;在所述金属液液面上升至设定高度时,控制所述出水口打开,以使所述中间包中的金属液通过所述出水口流出所述中间包,进行浇注。

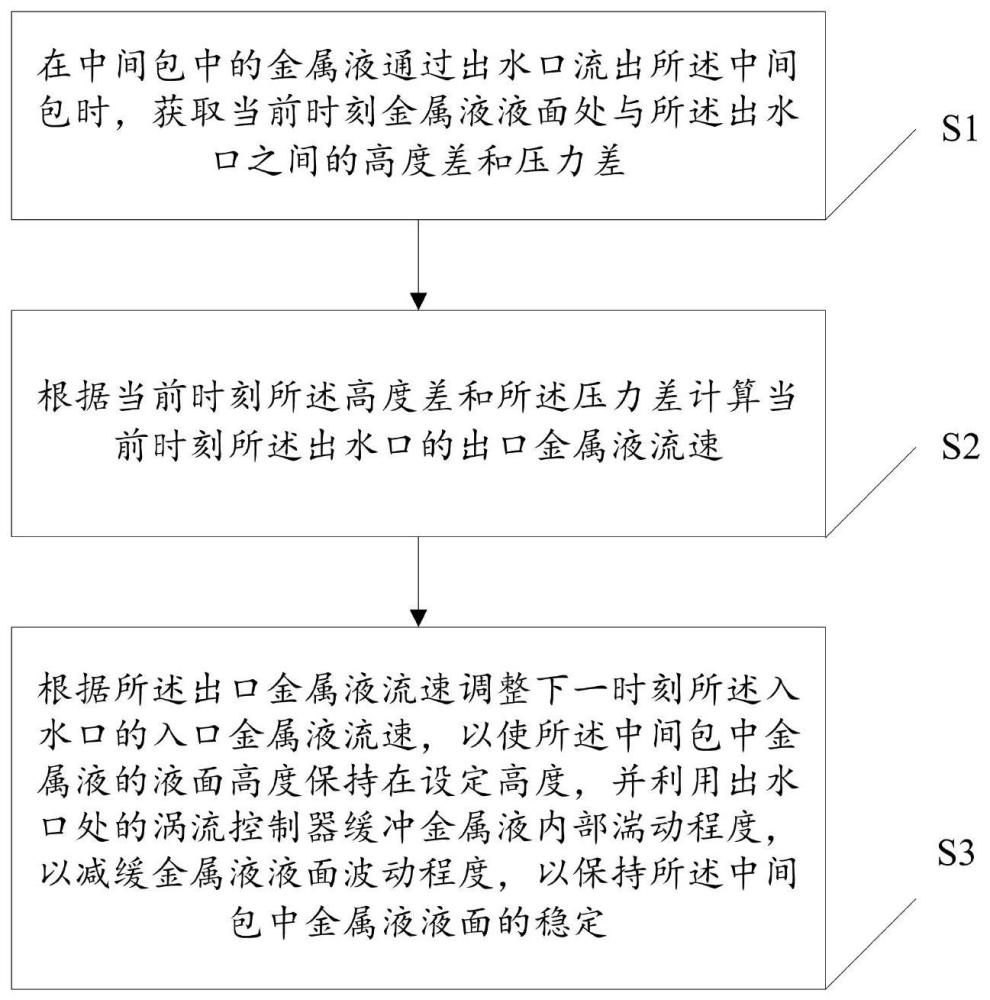

7、第二方面,本发明提供一种基于第一方面所述的真空铸锭所用中间包的液面稳定性控制方法,包括:

8、在所述中间包中的金属液通过所述出水口流出所述中间包时,获取当前时刻金属液液面处与所述出水口之间的高度差和压力差;

9、根据当前时刻所述高度差和所述压力差计算当前时刻所述出水口的出口金属液流速;

10、根据所述出口金属液流速调整下一时刻所述入水口的入口金属液流速,以使所述中间包中金属液的液面高度保持在设定高度,并利用出水口处的涡流控制器缓冲金属液内部湍动程度,以减缓金属液液面波动程度,以保持所述中间包中金属液液面的稳定。

11、可选的,根据当前时刻所述高度差和所述压力差计算当前时刻所述出水口的出口金属液流速,具体包括:

12、基于出口金属液速度计算公式根据当前时刻所述高度差和所述压力差计算当前时刻所述出水口的出口金属液流速。

13、可选的,所述出口金属液速度计算公式如下:

14、

15、其中,v为出口金属液速度;p为金属液液面处与出水口之间的压力差;ρ为金属液的密度;g表示重力加速度;h为金属液液面处与出水口之间的高度差;q为金属液在中间包中流动时的能量损失。

16、可选的,所述金属液在中间包中流动时的能量损失包括摩擦流动能量损失和液面高度损失;所述摩擦流动能量损失为金属液在流动过程中金属液与挡板和挡坝之间的摩擦导致的能量损失;所述液面高度损失为金属液在流动过程中液面高度变化导致的能量损失;所述挡板和所述挡坝设置于所述中间包内层中间部位;所述挡板的底端距离所述中间包的底部有第一设定距离;所述挡坝的上端距离所述中间包的顶部有第二设定距离。

17、可选的,根据所述出口金属液流速调整下一时刻所述入水口的入口金属液流速,具体包括:

18、根据所述出口金属液流速输出流速调整指令;

19、根据所述流速调整指令,控制入口流量控制器调整下一时刻所述入水口的入口金属液流速。

20、可选的,在将金属液通过所述入水口倒入所述中间包之前,还包括:

21、利用真空泵通过真空泵抽气口对真空室进行抽气,控制所述真空室的压力与设定压力值的差值在设定压力阈值范围内。

22、可选的,所述设定高度为所述中间包的2/3高度。

23、根据本发明提供的具体实施例,本发明公开了以下技术效果:本发明提供了一种真空铸锭所用中间包及其液面稳定性控制方法,在中间包中的金属液通过出水口流出中间包时,获取当前时刻金属液液面处与出水口之间的高度差和压力差;根据高度差和压力差计算当前时刻出水口的出口金属液流速;出口金属液流速用于调整下一时刻入水口的入口金属液流速,以保持所述中间包入水口与出水口金属液流量保持一致,从而使所述中间包中金属液的液面高度保持在设定高度。本发明基于上述方法可计算出中间包出水口金属液流速,通过使入水口和出水口的金属液流速相匹配,然后依靠出水口处的涡流控制器来缓冲金属液内部湍动程度,从而减缓金属液液面波动,因此可以保持金属液液面的稳定,而确保铸件在浇注过程中获得均匀的填充。

技术特征:

1.一种真空铸锭所用中间包,其特征在于,所述中间包包括外层金属骨架和内层镁碳砖内衬;所述外层金属骨架与所述内层镁碳砖内衬之间设置保温层,所述保温层用于填充浇注料;所述外层金属骨架两侧设置有吊耳;

2.一种基于权利要求1所述的一种真空铸锭所用中间包的液面稳定性控制方法,其特征在于,包括:

3.根据权利要求2所述的一种真空铸锭所用中间包的液面稳定性控制方法,其特征在于,根据当前时刻所述高度差和所述压力差计算当前时刻所述出水口的出口金属液流速,具体包括:

4.根据权利要求3所述的一种真空铸锭所用中间包的液面稳定性控制方法,其特征在于,所述出口金属液速度计算公式如下:

5.根据权利要求4所述的一种真空铸锭所用中间包的液面稳定性控制方法,其特征在于,所述金属液在中间包中流动时的能量损失包括摩擦流动能量损失和液面高度损失;所述摩擦流动能量损失为金属液在流动过程中金属液与挡板和挡坝之间的摩擦导致的能量损失;所述液面高度损失为金属液在流动过程中液面高度变化导致的能量损失;所述挡板和所述挡坝设置于所述中间包内层中间部位;所述挡板的底端距离所述中间包的底部有第一设定距离;所述挡坝的上端距离所述中间包的顶部有第二设定距离。

6.根据权利要求2所述的一种真空铸锭所用中间包的液面稳定性控制方法,其特征在于,根据所述出口金属液流速调整下一时刻所述入水口的入口金属液流速,具体包括:

7.根据权利要求2所述的一种真空铸锭所用中间包的液面稳定性控制方法,其特征在于,在将金属液通过所述入水口倒入所述中间包之前,还包括:

8.根据权利要求2所述的一种真空铸锭所用中间包的液面稳定性控制方法,其特征在于,所述设定高度为所述中间包的2/3高度。

技术总结

本发明公开一种真空铸锭所用中间包及其液面稳定性控制方法,涉及中间包铸锭技术领域,在中间包中的金属液通过出水口流出中间包时,获取当前时刻金属液液面处与出水口之间的高度差和压力差,根据当前时刻高度差和压力差计算当前时刻出水口的出口金属液流速,根据出口金属液流速调整下一时刻入水口的入口金属液流速,以使中间包中金属液的液面高度保持在设定高度。本发明基于上述方法可计算出中间包出水口金属液流速,通过使入水口和出水口的金属液流速相匹配,然后依靠出水口处的涡流控制器来减小金属液内部湍动程度,从而减缓金属液液面波动,可以保持金属液液面的稳定,从而确保铸件在真空浇注过程中获得均匀的填充。

技术研发人员:朱红春,姜周华,邢承业,李花兵,倪卓文,何志禹,张锐,冯浩,张树才

受保护的技术使用者:东北大学

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!