ZG1Cr17Ni3不锈钢铸件的热处理方法、ZG1Cr17Ni3不锈钢

本发明涉及一种金属材料制造,特别是涉及一种zg1cr17ni3不锈钢铸件的热处理方法、zg1cr17ni3不锈钢。

背景技术:

1、zg1cr17ni3是一种高cr含量的马氏体铁素体双相不锈钢,因其具有优良的耐腐蚀性能且保留了马氏体钢的高强特性,而作为船用机械承力部件候选材料。随着船用机械承力部件的不断发展和升级,对材料强度的要求也随之提高,采用现有工艺和方法制备的zg1cr17ni3不锈钢铸件已不能满足部件的承力要求。

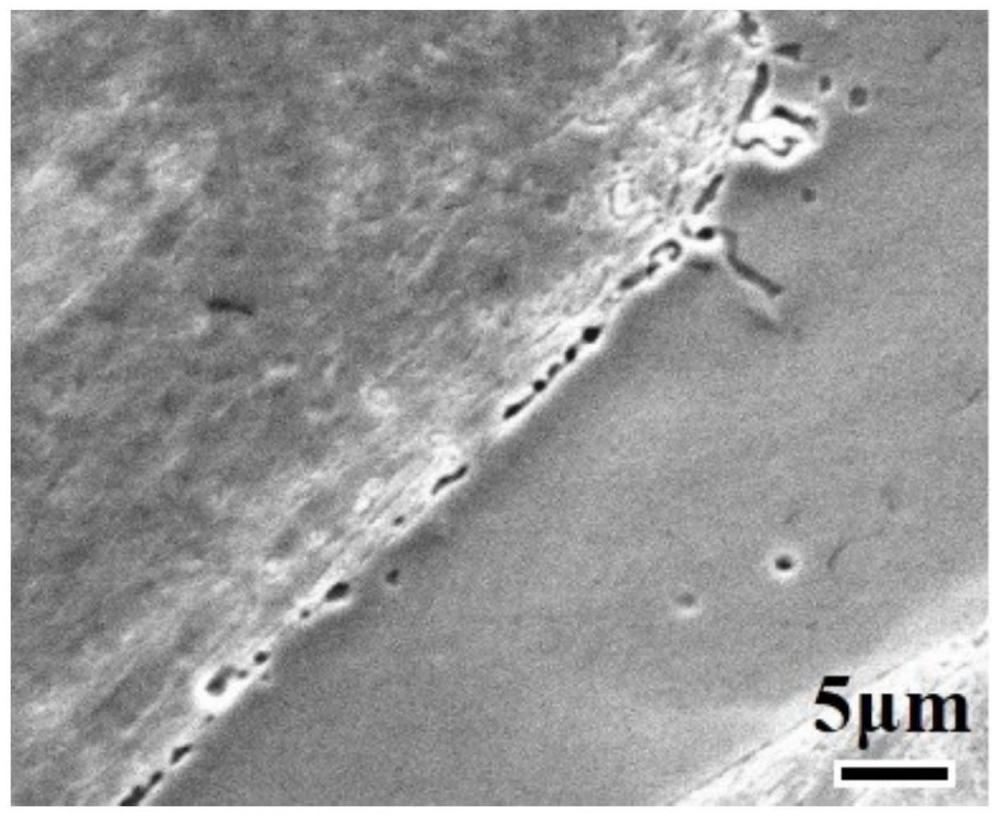

2、前期研究发现,在大尺寸zg1cr17ni3不锈钢铸件在浇注后的缓冷过程中,铁素体/马氏体界面处析出的碳化物主要为长棒状和膜状,沿界面呈连续分布;在受力时易产生应力集中,降低铸件的力学性能。但是,采用传统的回火热处理工艺无法消除和改善碳化物的尺寸、形态与分布。

3、因此,有必要开发一种新型热处理方法,重新调整大尺寸zg1cr17ni3不锈钢铸件中铁素体/马氏体界面处碳化物的析出行为和形态分布,以获得尺寸细小且呈半连续均匀分布的碳化物,达到阻碍裂纹扩展效果,从而提高zg1cr17ni3不锈钢铸件的力学性能。

技术实现思路

1、有鉴于此,本发明提供一种zg1cr17ni3不锈钢铸件的热处理方法、zg1cr17ni3不锈钢,主要目的在于能重新调整大尺寸zg1cr17ni3不锈钢铸件中的铁素体/马氏体界面处碳化物的析出行为和形态分布,以获得尺寸细小且呈半连续均匀分布的碳化物,以提高大尺寸zg1cr17ni3不锈钢铸件的力学性能。

2、为达到上述目的,本发明主要提供如下技术方案:

3、一方面,本发明的实施例提供一种zg1cr17ni3不锈钢铸件的热处理方法,其包括如下步骤:

4、碳化物回溶处理:将zg1cr17ni3不锈钢铸件加热至设定温度,并在设定温度下保温设定时间,以使zg1cr17ni3不锈钢铸件中的铁素体和马氏体界面处的第一形态的m23c6型碳化物充分回溶;保温结束后,得到碳化物回溶处理后的zg1cr17ni3不锈钢铸件;其中,所述第一形态的m23c6型碳化物为长度大于2μm的长棒状m23c6型碳化物和/或膜状m23c6型碳化物;

5、冷却处理:对所述碳化物回溶处理后的zg1cr17ni3不锈钢铸件进行冷却处理,得到冷却处理后的zg1cr17ni3不锈钢铸件;其中,在所述冷却处理过程中,控制zg1cr17ni3不锈钢铸件的冷却速度为30-80℃/s,以抑制长度大于2μm的碳化物再次析出,并避免淬裂风险;

6、回火热处理:对冷却处理后的zg1cr17ni3不锈钢铸件进行回火热处理,以诱导m23c6型碳化物在铁素体和马氏体界面处以第二形态均匀析出,得到热处理后的zg1cr17ni3不锈钢铸件;其中,第二形态的m23c6型碳化物的平均尺寸小于1μm、形状包括短棒状和/或颗粒状,沿界面呈半连续状态分布。

7、优选的,所述zg1cr17ni3不锈钢铸件为外径≥1m、壁厚≥0.1m、高度≥0.5m的环形铸件;优选的,所述zg1cr17ni3不锈钢铸件的外径为1~2m,壁厚为0.1~0.2m,高度为0.5~1m。

8、优选的,所述zg1cr17ni3不锈钢铸件的制备工艺如下:利用砂型铸造工艺制备,然后进行浇注成型,在空气中冷却后得到所述zg1cr17ni3不锈钢铸件。

9、优选的,在所述碳化物回溶处理的步骤中:

10、设定温度为1000±10℃,设定时间为2~4h;

11、优选的,将zg1cr17ni3不锈钢铸件加热至设定温度的升温速率为5~10℃/min。

12、优选的,所述碳化物回溶处理的步骤是在电阻炉中进行。

13、优选的,在所述冷却处理的步骤中:将所述碳化物回溶处理后的zg1cr17ni3不锈钢铸件放入油冷槽中进行油淬处理;其中,控制所述油冷槽中的油液的流量为设定流量,以在强制对流的条件下使所述碳化物回溶处理后的zg1cr17ni3不锈钢铸件以设定冷却速度进行冷却;优选的,设定流量为80~90m3/h;优选的,所述油冷槽中油液的温度为40~100℃;优选的,在3~8s时间内,将所述碳化物回溶处理后的zg1cr17ni3不锈钢铸件放入油冷槽中。

14、优选的,所述油冷槽上设有出油口、进油口;其中,出油口通过第一管路与循环泵连接;所述循环泵通过第二管路与所述进油口连接;优选的,所述循环泵上设置有流量计,以控制所述油冷槽中油液的流量;优选的,所述第一管路上设置有进油阀;所述第二管路上设置有出油阀;其中,通过调节进油阀、出油阀,控制所述冷油槽中的油液的流量;优选的,所述第二管路包括第一主管路、第二主管路、第一支管路、第二支管路;其中,所述出油阀安装在所述第一主管路上;所述第一支管路的进口、第二支管路的进口与所述第一主管路连通;所述第一支管路和第二支管路并列设置;所述第一支管路、第二支管路的出口与所述第二主管路连通;所述第二主管路与所述进油口连接;其中,所述第一支管路经过冷却系统,用于使经过第一支管路的油液冷却;优选的,第二支管路的进口、第一支管路的进口通过分流阀与所述第一主管路连通;第二支管路的出口、第一支管路的出口通过分流阀与所述第二主管路连通;优选的,所述冷却系统包括水冷槽;其中,所述第一支管路的部分管路浸在所述水冷槽中;优选的,所述第二主管路上设置有温度显示表,用于检测经过第二主管路的油液的温度。

15、优选的,在所述回火热处理的步骤中:将冷却处理后的zg1cr17ni3不锈钢铸件升温至680±10℃,并在680±10℃的温度下保温5-8h,进行回火热处理,冷却后,得到热处理后的zg1cr17ni3不锈钢铸件;优选的,所述冷却为空气冷却;优选的,将冷却处理后的zg1cr17ni3不锈钢铸件升温至680±10℃的升温速率为8~10℃/min。

16、再一方面,本发明实施例提供一种zg1cr17ni3不锈钢,其中,所述zg1cr17ni3不锈钢为外径≥1m、壁厚≥0.1m、高度≥0.5m的环形件;其中,所述zg1cr17ni3不锈钢中的铁素体和马氏体界面处的m23c6型碳化物的尺寸小于1μm,且所述m23c6型碳化物的形状包括颗粒状或短棒状。

17、优选的,所述zg1cr17ni3不锈钢为热处理后的zg1cr17ni3不锈钢铸件;优选的,采用上述任一项所述的zg1cr17ni3不锈钢铸件的热处理方法对zg1cr17ni3不锈钢铸件进行热处理后,得到所述热处理后的zg1cr17ni3不锈钢铸件。

18、与现有技术相比,本发明的一种zg1cr17ni3不锈钢铸件的热处理方法、zg1cr17ni3不锈钢至少具有下列有益效果:

19、针对现有技术存在的“大尺寸zg1cr17ni3不锈钢铸件在浇注后的缓冷过程中,铁素体/马氏体界面处析出的碳化物主要为长棒状和膜状,沿界面呈连续分布;在受力时易产生应力集中,降低铸件的力学性能”问题,本发明提出的一种zg1cr17ni3不锈钢铸件的热处理方法,先进行碳化物回溶处理,使zg1cr17ni3不锈钢铸件中的铁素体和马氏体界面处的长棒状、膜状m23c6型碳化物充分回溶;然后,对碳化物回溶处理后的zg1cr17ni3不锈钢铸件进行冷却处理,得到冷却处理后的zg1cr17ni3不锈钢铸件;其中,在冷却处理过程中,控制zg1cr17ni3不锈钢铸件的冷却速度为30-80℃/s,以抑制粗大碳化物再次析出,并避免淬裂风险;最后,对冷却处理后的zg1cr17ni3不锈钢铸件进行回火热处理,以诱导m23c6型碳化物在铁素体和马氏体界面处以短棒状或颗粒状重新均匀析出,得到热处理后的zg1cr17ni3不锈钢铸件。在此,本发明通过上述方法,消除zg1cr17ni3不锈钢大尺寸铸件中长棒状和膜状碳化物的有害作用,重新调整碳化物析出形态,促进m23c6型碳化物在铁素体/马氏体界面处以细小、均匀、半连续状态析出,阻碍裂纹扩展,从而改善不锈钢的力学性能。

20、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

- 还没有人留言评论。精彩留言会获得点赞!