气门高速成型磨床的制作方法

本发明涉及一种机械加工设备,尤其涉及一种气门的自动磨床。

背景技术:

1、气门加工过程中,气门头部的磨削是必不可少的一道重要工序,目前主流的气门磨削是将被磨削的气门通过进料装置进入到磨床上方,通过抓取送料机构将气门从进料装置的输出端抓取并运送到主轴装置的前端,再由气门装料气缸将气门推送进主轴装置主轴孔内的夹对孔内进行装夹,使气门得到准确的轴向位置进行磨削。在磨削完成后,还需要通过气门出料顶送装置将气门从夹头孔内顶出落入到出料输送机构内输出,气门出料顶送装置通常包括一插入于主轴孔内的出料顶杆,出料顶杆由出料气缸驱动实现气门的顶出。

2、由于主轴装置主轴孔内的夹头夹持的是气门的直径较细的杆部,夹头的内孔相应较小,故抓取送料机构必须具有较高的送料位置精度,才能通过装料气缸将气门准确推送到夹头孔内。在实际工作过程中,往往由于多种原因会造成气门送料出现位置偏差,结果在气门装料气缸推送时气门没能进入到夹头孔内,造成抓取送料机构或气门装料顶送气缸或气门的损坏。而出料顶杆由于插接于主轴装置的内轴孔内,其直径细小,难免出现弯曲或连接松动的现象,在实施气门顶送作业时便会出现顶送偏差而未能顶到细小的气门杆端,出料气缸的推力将迫使出料顶杆弯曲变形而无法使用,出料气缸也可能因此受损。当出现上述意外时,不仅打乱了气门加工的正常生产节拍,且设备维修过程时间长,影响了生产计划的实现。

技术实现思路

1、针对现有技术所存在的上述不足,本发明所要解决的技术问题是提供一种气门高速成型磨床,它能避免气门装料、出料推送出现意外时磨床设备可能造成的损坏且可方便、及时地恢复生产。

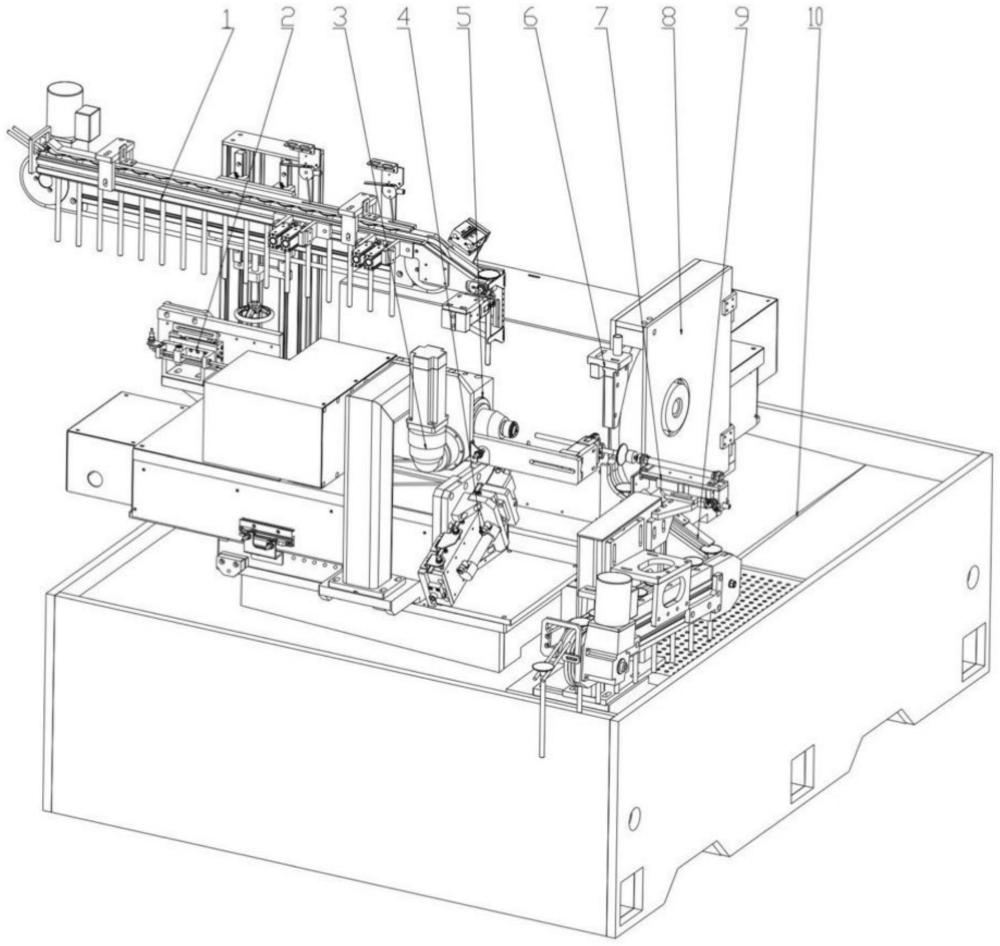

2、为了解决上述技术问题,本发明的一种气门高速成型磨床,包括机架、主轴装置、磨头装置、进料机构、抓取送料机构、出料输送机构、磨削液供给装置,在所述机架上还设有气门防撞装料装置,该气门防撞装料装置包括安装在装料气缸活塞杆端的顶块,所述装料气缸固连在气缸座上,气缸座通过导轨副安装在装料支座上,在所述装料支座上还固连有锁定杆,在锁定杆上设有锁定槽,在所述气缸座上安装有可伸缩锁定销,该可伸缩锁定销插接于锁定槽内,所述顶块的端面与主轴装置的主轴孔相对,所述装料支座安装在机架上;在所述机架上还设有气门安全顶出装置,该气门安全顶出装置包括从主轴装置尾端插入于主轴孔内的出料顶杆,该出料顶杆可沿其轴向滑动地支承在出料顶杆座上,在出料顶杆座上设有伸缩连接销,在出料顶杆上设有连接销槽,伸缩连接销插接于连接销槽内,所述出料顶杆座与出料气缸相连,出料气缸安装在机架上。

3、在上述结构中,由于在所述机架上还设有气门防撞装料装置,该气门防撞装料装置包括安装在装料气缸活塞杆端的顶块,所述装料气缸固连在气缸座上,气缸座通过导轨副安装在装料支座上,在所述装料支座上还固连有锁定杆,在锁定杆上设有锁定槽,在所述气缸座上安装有可伸缩锁定销,该可伸缩锁定销插接于锁定槽内,所述顶块的端面与主轴装置的主轴孔相对,所述装料支座安装在机架上,则:装料气缸通过在气缸座上安装的且插接于装料支座上所固连的锁定杆上锁定槽内的可伸缩锁定销保持与装料支座之间相对固定的位置关系,在正常装料过程中,装料气缸活塞杆端的顶块可以顶送需装料的气门进入主轴装置进行磨削加工,插接于锁定杆锁定槽内的可伸缩锁定销承受装料过程中的反作用力而使气缸座保持位置的固定,装料气缸即可正常完成装料动作;在出现意外情况使气门送料出现位置偏差、装料气缸推送时气门没能进入到夹头孔内而是被阻挡在主轴装置其它部位无法移动时,气缸的推送作用力将通过气缸座作用于可伸缩锁定销与锁定杆之间,该气缸的推送作用力会使可伸缩锁定销收缩退出锁定杆上的锁定槽,气缸座也就无法再通过锁定杆保持与装料支座之间的位置关系而通过导轨副在装料支座上向后退行,这样,气缸的作用力将不再作用于装料气缸与被送料的气门之间,也就不会造成抓取送料机构或气门装料气缸或气门的损坏,并且操作人员只需取出被顶住而无法移动的气门,再将气缸座向前推移到可伸缩锁定销与锁定杆上的锁定槽相对的位置,使可伸缩锁定销重新插接于锁定槽内即可恢复生产,

4、又由于在所述机架上还设有气门安全顶出装置,该气门安全顶出装置包括从主轴装置尾端插入于主轴孔内的出料顶杆,该出料顶杆可沿其轴向滑动地支承在出料顶杆座上,在出料顶杆座上设有伸缩连接销,在出料顶杆上设有连接销槽,伸缩连接销插接于连接销槽内,所述出料顶杆座与出料气缸相连,出料气缸安装在机架上,则:沿轴向滑动支承在出料顶杆座上的出料顶杆因其上连接销槽中插接的设置于出料顶杆座上的伸缩连接销而与出料顶杆座保持相对固定的位置关系,在正常工作状态,出料气缸驱动出料顶杆座时,出料顶杆座将通过伸缩连接销带动出料顶杆前行将磨削完成的气门推出主轴孔,而在出现出料顶杆弯曲或相关构件连接松动等意外情况时,出料顶杆产生顶送偏差未能顶到细小的气门杆端,而是顶到主轴孔内的其它部位,出料顶杆的前行将受阻,此时,出料气缸的推力将迫使伸缩连接销退缩而退出连接销槽,进而出料顶杆座与出料顶杆之间出现相对位移直到出料气缸行程结束,出料气缸的推力将不会继续作用在出料顶杆上,也就不会对出料顶杆造成进一步的受压弯曲变形或对出料气缸造成损坏,操作人员只需退回出料气缸的活塞杆使出料顶杆复位、检查出料顶杆状态无变形即可恢复生产。

5、这样,通过所设置的气门防撞装料装置和气门安全顶出装置即可避免气门装料、出料推送出现意外时磨床设备可能造成的损坏且可方便、及时地恢复生产。

6、本发明的一种优选实施方式,所述磨削液供给装置包括安装在磨削液支座上的出液接头,在磨削液支座上还设有磨削液均布罩,该磨削液均布罩扣罩于磨头装置中的砂轮磨削侧,所述出液接头通向磨削液均布罩与砂轮之间形成的空腔,磨削液均布罩下端的内侧壁与砂轮表面形状相似且设有间隙。采用该实施方式,从出液接头内流出的磨削液将进入磨削液均布罩与砂轮之间形成的空腔后再从磨削液均布罩下端的内侧壁与砂轮表面之间的间隙中均匀流出进入到砂轮与被磨削气门之间,磨削液均布罩下端的内侧壁与砂轮表面形状相似使得所设有的间隙在各部位是相等的,这样磨削液能均匀分布到各被磨削表面,取得被磨削各部位相同的良好的冷却效果,尤其适合于气门的成型磨削。

7、本发明的另一种优选实施方式,在所述主轴装置上设置有气门辅助支承机构,该气门辅助支承机构包括辅助支承架,辅助支承架安装在主轴装置上,在辅助支承架上通过辅助支承滑座支承有支承块,在辅助支承滑座与辅助支承架之间设有辅助支承驱动装置,所述支承块与磨头装置中的砂轮在主轴装置中主轴前的两侧相对设置。采用该实施方式,气门在磨削过程中可以通过辅助支承驱动装置将支承块与被磨削气门接触,支承块可以将被磨削的气门保持在理想位置并抵抗切削力对气门径向的作用力,使被磨削气门在磨削部位所受到的径向作用力得到平衡,避免了气门在磨削过程中由于刚性不足而被磨削力作用产生的变形,保证了气门的磨削质量。

8、本发明的又一种优选实施方式,所述支承块为v型块,在v型块的v形表面上设有耐磨片。采用该实施方式,设有耐磨片的v型的支承块与气门被磨削头部外圆接触,能对气门直到良好的定心作用,使气门位置状态稳定。

9、本发明进一步的优选实施方式,所述辅助支承滑座通过交叉滚子导轨副滑动支承在辅助支承架上。采用该实施方式,交叉滚子导轨副滚动摩擦力小,稳定性能好承载能力强,能满足对被磨削气门的稳定支承要求。

10、本发明另一进一步的优选实施方式,所述可伸缩锁定销包括外壳、可伸缩活动销头及安装在外壳与可伸缩活动销头之间的压簧,外壳安装在气缸座上,可伸缩活动销头在压簧的作用下插接于锁定槽内。采用该实施方式,可伸缩锁定销通过压簧推动的可伸缩活动销头来保持与锁定槽之间的连接,当气缸座与锁定杆之间的作用力达到一定大小时,锁定槽与可伸缩活动销头之间的作用力大于压簧的推力,可伸缩活动销头就将克服压簧的推力而后缩,进而退出锁定槽,气缸座也就能自动解锁与送料支座上锁定杆的锁定关系。

11、本发明又一进一步的优选实施方式,所述可伸缩活动销头外端为球面,所述锁定槽为设置于锁定杆外周的环槽,该环槽的截面呈v型,可伸缩活动销头与锁定杆垂直设置。采用该实施方式,可保证当气缸座与锁定杆之间的作用力达到一定大小时,锁定槽与可伸缩活动销头之间的作用力可以形成沿可伸缩锁定销轴向的分力使可伸缩活动销头克服压簧的推力而顺利后缩。

12、本发明更进一步的优选实施方式,在所述气缸座与装料支座之间设有位置传感器。采用该实施方式,当气缸座在出现装料意外而向后退行时,位置传感器能及时检测到其位置变化并将信息传递到磨床控制系统,便于实现磨床的自动化控制。

13、本发明另一更进一步的优选实施方式,所述伸缩连接销通过连接销座安装在出料顶杆座上,在伸缩连接销与连接销座之间设有压缩弹簧,所述连接销槽为周向环槽,该周向环槽的截面呈v型,伸缩连接销的外端为球面。采用该实施方式,伸缩连接销在压缩弹簧的推力作用下与出料顶杆上的连接销槽插接连接,当出现出料顶杆意外受阻时,出料气缸沿出料顶杆轴向的推力将作用于伸缩连接销球面外端与连接销槽的v型侧面之间,便伸缩连接销受到沿其轴向的分力,该分力大于压缩弹簧的推力时便会使伸缩连接销后退而顺利与连接销槽分离,出料气缸的推力也就不会再作用于出料顶杆上。

14、本发明又一更进一步的优选实施方式,在所述出料顶杆座与出料顶杆之间设有位置检测传感器。采用该实施方式,当出现出料顶杆意外受阻、出料气缸的推力将迫使伸缩连接销退缩而退出连接销槽、进而出料顶杆座与出料顶杆之间出现相对位移时,位置检测传感器能及时检测到该位置状况,并将信息传递到磨床控制系统,便于实现磨床的自动化控制。

- 还没有人留言评论。精彩留言会获得点赞!