一种用于转炉冶炼工序的碳元素精准控制工艺的制作方法

本发明涉及冶金工程,具体为一种用于转炉冶炼工序的碳元素精准控制工艺。

背景技术:

1、转炉冶炼的主要目的是通过氧化生铁中的碳和其他杂质(如硅、锰)来生产性能更优的钢材。

2、这一过程区别于普通生铁,主要在于碳含量的控制,理论上碳含量小于2.11%则称为钢;在绿色低碳技术的背景下,转炉炼钢工序开始采用50%废钢冶炼,并喷吹生物质、使用绿电和低碳原料,以降低碳排放强度,甚至实现“负碳炼钢”。这不仅有助于减少环境污染,还推动了炼钢厂向“近零碳排放”的目标迈进;而现代氧气转炉炼钢的终点控制包括原材料准备、炉料和供氧量的静态控制、吹炼过程的动态控制等多个环节,这些都是为了确保钢材的质量满足工业应用的需求;总的来说,转炉冶炼工序的碳元素精准控制工艺的发展是为了提高钢材的性能,同时也是响应全球减排趋势和环境保护要求的重要措施;

3、转炉冶炼工序中如果碳元素没有精准控制,将会导致钢材的质量问题和生产效率的下降。具体来说:钢材性能不稳定:碳含量是决定钢材性能的关键因素之一。如果碳含量过高或过低,都会影响到钢材的物理、化学性能与力学性能,如强度、韧性、焊接性能等。例如,高碳钢的生产过程困难在于拉碳和脱磷,如果没有精确控制,很难达到预期的性能要求;熔点问题:碳含量的不同会影响钢的熔点,理论上碳含量小于2.11%的被称为钢,其熔点在1450-1500℃之间,而生铁的熔点在1100-1200℃。如果碳含量控制不准确,可能会导致钢材在加工过程中出现熔点不一致的问题;生产效率降低:在没有副枪等辅助设备的情况下,炉前快速分析碳含量会耽误时间,影响生产效率。同时,由于转炉冶炼各变量对终点元素的影响不同,需要采取不同的控制变量对终点成分进行控制预报,如果没有精准控制,会增加调整成分的时间和成本;质量检测困难:在碳含量控制不精准的情况下,对钢材的质量检测也会变得更加困难,因为无法确保每批钢材的碳含量都符合标准要求。

4、综上所述,碳元素的精准控制在转炉冶炼工序中是非常重要的,它直接关系到钢材的最终质量和生产的效率。缺乏精准控制可能会导致钢材性能不稳定、熔点问题、生产效率降低以及质量检测困难等一系列问题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种用于转炉冶炼工序的碳元素精准控制工艺,具备钢材性能稳定、生产效率高以及质量检测简单等优点,解决了因为缺乏精准控制导致钢材性能不稳定、熔点问题、生产效率降低以及质量检测困难的问题。

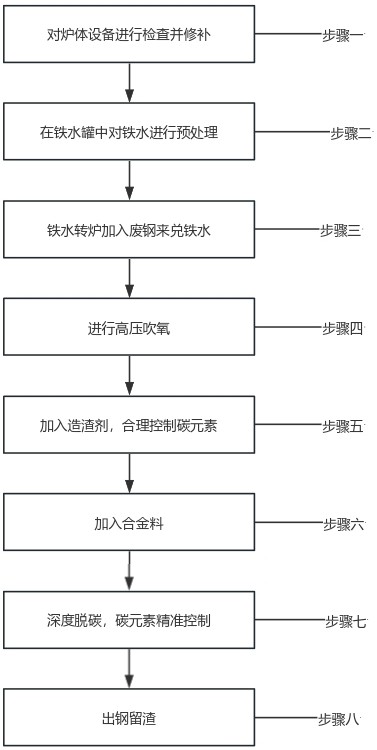

2、为实现上述碳元素精准控制工艺,具备钢材性能稳定、生产效率高以及质量检测简单的目的,本发明提供如下技术方案:所述碳元素精准控制的简要工艺流程,包括以下步骤:

3、步骤一、对炉体设备进行检查并修补;

4、步骤二、在铁水罐中对铁水进行预处理;

5、步骤三、铁水转炉加入废钢来兑铁水;

6、步骤四、进行高压吹氧;

7、步骤五、加入造渣剂,合理控制碳元素;

8、步骤六、加入合金料;

9、步骤七、深度脱碳,碳元素精准控制;

10、步骤八、出钢留渣。

11、优选的,所述步骤一对炉体进行炉衬和倾动设备检查,修补已经损坏的部位,修补完成后进行检测,合格后进行下一步骤。

12、优选的,所述步骤二对铁水进行预处理过程:

13、s1、脱硫和脱磷:将铁水注入转炉铁水罐后,采用0.5%的食盐与99%纯度的氮气及50%浓度的氧气混合气体,通过喷枪进行喷吹处理以实现脱硫,在此过程中要不间断搅拌进行脱磷,保持铁水温度稳定在1690℃,并控制喷吹时长为20分钟,以确保充分反应;

14、s2、二次稳固:采用0.2%的氧化钙与99%纯度的氮气及20%浓度的氧气混合气体,提升5%的喷枪喷吹强度,将铁水罐温度调至1750℃,控制喷吹时长为10分钟,通过喷枪进行喷吹处理,并不断搅拌析出杂质并捞出;

15、食盐与铁水反应的脱硫方程式为:2nacl+fes=fecl2+na2s

16、铁水中磷和氧气反应的化学方程式为:4p+5o2=2p2o5。

17、优选的,所述步骤三中将铁水转炉中,以铁水的1/3比例加入精选小型废钢,同时按照铁水1/10的比例添入上炉渣进行铁水调配,在此过程中,严格控制炉温在1550至1600摄氏度之间,并以0.1吨每分钟的速率均匀投入废钢,以确保铁水兑配过程的稳定性和效率。

18、优选的,所述步骤四中高压吹氧过程:对水冷氧枪的喷嘴进行优化设计,采用耐高温材料制作,并将其形状改造为花洒喷头式样,将喷嘴出口直径增加5%,以便在保持氧气纯度为99%的条件下,通过顶部吹入的方式更均匀高效地将氧气注入炉内;在炉温设定为1620℃的情况下,控制氧气的流速,持续通气10分钟。

19、优选的,所述步骤五中,在转炉冶炼过程中,向炉内加入配比为1:6:3的钛铁矿、铁矿石和金红石作为造渣剂,为确保充分反应,将炉温稳定控制在1680℃,并维持该温度状态长达16分钟,以促进有效地控制碳元素含量。

20、优选的,所述步骤六中,向转炉中加入配比为10:5:3的合金钼、硼和铜,以确保钢材获得所需的化学组成和性能,在此过程中,将炉温严格控制在1700℃,并保持该温度状态长达16分钟,以促进合金元素的均匀分布和充分反应。

21、优选的,所述步骤七中,采用了新型高温烟气过滤器来采集部分转炉烟气,通过优化后的过滤器系统直接分析转炉烟气中的碳含量,从而得到实时数据;这些数据用于指导优化后水冷氧枪的操作,以控制氧气流量,并进行精准的脱碳控制。

22、优选的,所述步骤八出钢过程:

23、s1.1、钢包的质量和清洁度合格后,对钢包进行预热,温度为1000℃;

24、s1.2、当转炉内的钢水达到1600℃时,打开出钢口,钢水便开始流出进入钢包进行凝固。

25、优选的,所述步骤八出钢留渣过程:

26、s2.1、在出钢后,操作人员会保留6.6%—7%的炉渣于炉内,向留存的炉渣中加入相当于其重量0.6%的焦沫;

27、s2.2、向炉渣中加入相当于其重量1%的石灰进行固化处理,针对炉底的液态渣,会执行进一步的固化措施,添加相当于其重量2%的石灰以确保充分固化。

28、与现有技术相比,本发明提供了一种用于转炉冶炼工序的碳元素精准控制工艺,具备以下有益效果:

29、1、在本发明中,步骤五的关键优化措施包括向转炉中加入特定比例的造渣剂,即钛铁矿、铁矿石和金红石,其配比为1:6:3,这一措施的目的是通过精确控制造渣剂的比例来促进有效脱除杂质并改善炉渣的性质,从而提高钢材的整体质量,同时达到节省原料成本的效果;与步骤五相配合的是步骤六,其中向转炉中加入合金元素钼、硼和铜,其配比为10:5:3,这三种合金元素的加入旨在进一步提升钢材的性能:钼:作为一种强固溶强化元素,钼能显著提高钢的强度和硬度,特别是在高温下,增强了钢的抗回火软化能力,确保钢材在热处理后保持优良的力学性能;硼:硼能显著提高钢的淬透性,使得钢材在淬火后能够形成较厚的硬化层,从而具备良好的耐磨性;铜:能够提高钢的耐大气腐蚀性,尤其是对酸性气体的腐蚀能力,这对于建筑结构和一些特殊环境下使用的钢材来说至关重要;通过这些优化措施,所生产的钢材能够实现提升耐腐蚀性、改善耐磨性以及增强强度和硬度的效果。

30、2、本发明通过对水冷氧枪的喷嘴进行优化设计,采用耐高温材料制作,并将其形状改造为花洒喷头式样,将喷嘴出口直径增加5%,通过增加喷嘴出口直径,可以增加氧气的流量,使得更多的氧气能够在短时间内进入炉内,加速脱碳反应;花洒喷头式样的喷嘴可以将氧气更均匀地分布在熔融金属中,这有助于确保整个熔池的反应均匀进行,避免局部过度氧化和不充分反应的问题;使用耐高温材料制作的喷嘴可以承受更高的温度,减少因高温腐蚀和磨损导致的喷嘴损坏,延长喷嘴的使用寿命;优化后的喷嘴可以提高氧气的利用率,减少氧气的使用量,同时缩短吹氧时间,从而降低能源消耗和生产成本;优化的吹氧过程有助于更精确地控制钢中的碳含量,生产出具有所需机械性能的高质量钢材;合理的吹氧方式可以减少金属喷溅和烟尘的产生,改善工作环境,降低环境污染;优化后的喷嘴和吹氧过程更加稳定,减少了因喷溅和不稳定反应造成的安全隐患;由于吹氧效率的提高,可以在相同的时间内处理更多的金属,提高了生产效率和产量,达到了精确地控制钢中的碳含量、提升操作安全性、增加生产能力的有益效果。

31、3、本发明通过步骤七中,为了实现深度脱碳,我们采用了新力高温烟气过滤器来采集部分转炉烟气,通过优化后的过滤器系统,我们能够直接分析转炉烟气中的碳含量,从而得到实时数据,这些数据将用于指导优化后水冷氧枪的操作,以控制氧气流量,并进行精准的脱碳控制,这样,我们就能够根据厂家的具体需求,达到所需的碳元素水平,这一过程不仅提高了炼钢效率,还有助于降低能耗和减少环境污染,达到了降低喷嘴磨损、精准的脱碳控制、减少能源消费钢材性能稳定、生产效率高和环保的有益效果。

- 还没有人留言评论。精彩留言会获得点赞!