一种金属工件表面加工处理用机床的制作方法

本发明涉及打磨设备,尤其是涉及一种金属工件表面加工处理用机床。

背景技术:

1、在金属工件加工中,对加工出来的金属工件,往往需要进行表面处理,以达到物理性能和化学性能的要求,比如为了工件之间能够完美装配,需要工件尺寸精度比较高,往往会对加工出来的工件进行打磨,以去除工件表面的毛刺、凸起等。

2、现有技术中,对于规整的工件,往往采用机械进行打磨,但对于一些异形工件打磨,往往机械很难对异形部位进行打磨;比如异径管这种零件的内外壁的打磨,对于异径管上的斜面很难用机械打磨到,往往还需要人工介入进行打磨,造成工件打磨效率降低的问题。

技术实现思路

1、为了改善工件打磨效率降低的问题,本技术提供一种金属工件表面加工处理用机床。

2、本技术提供的一种金属工件表面加工处理用机床采用如下的技术方案:

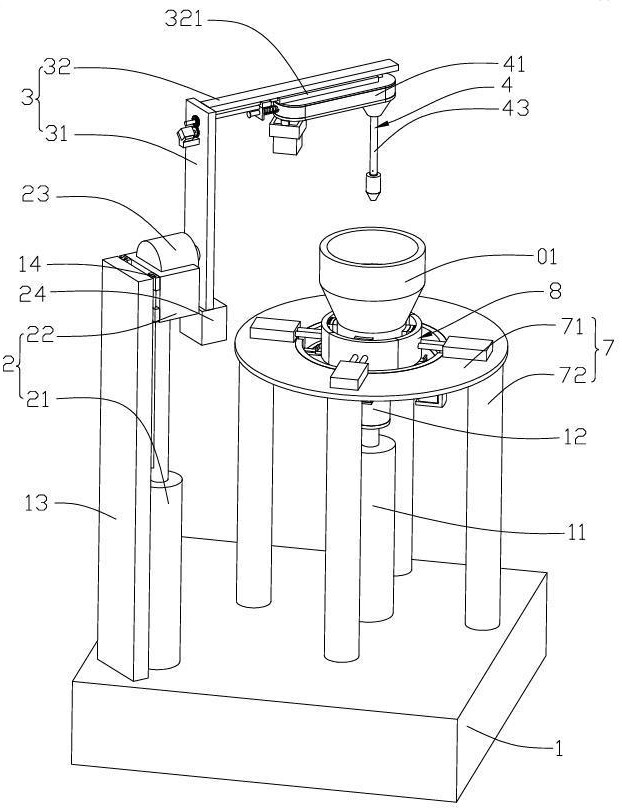

3、一种金属工件表面加工处理用机床,包括基座、升降机构、安装架、驱动机构、移动机构、打磨头、支撑台、第一夹紧旋转机构,所述打磨头包括圆柱段、圆台段和中心杆,所述中心杆连接于所述圆柱段,所述圆台段可拆卸连接于所述中心杆的端面,所述圆台段的端面贴合于所述圆柱段的端面,所述圆台段的周面贴合于异径管的斜面;所述升降机构安装于所述基座顶面,所述升降机构用于驱动所述安装架升降,所述驱动机构安装于所述安装架,所述驱动机构用于驱动所述中心杆转动,所述移动机构安装于所述安装架,所述移动机构用于驱动所述驱动机构在所述安装架上滑动;所述支撑台安装于所述基座顶面,所述第一夹紧旋转机构安装于所述支撑台顶面,所述第一夹紧旋转机构用于将异径管夹紧并驱动异径管转动。

4、可选的,所述安装架包括立板和横梁,所述升降机构驱动所述立板升降,所述横梁一端连接于所述立板靠近所述支撑台的侧面;所述驱动机构包括安装盒、第一电机、传动杆、同步皮带和同步带轮;所述横梁的底面连接有第一直线导轨,所述安装盒连接于所述第一直线导轨的滑块,所述第一电机安装于所述安装盒底面的一端,所述第一电机的输出轴伸入所述安装盒内,所述传动杆一端转动连接于所述安装盒另一端,所述传动杆和所述第一电机输出轴均同轴连接有所述同步带轮,所述同步皮带绕设于两个所述同步带轮上;所述中心杆插接于所述传动杆的底端。

5、可选的,所述移动机构包括第二电机、第一齿轮、第二齿轮、螺杆、螺纹套、滑板、滑杆、弹簧和连接板;所述第二电机安装于所述立板远离所述横梁的一侧,所述第一齿轮连接于所述第二电机的输出轴,所述螺纹套转动连接于所述立板内,所述螺杆穿设于所述螺纹套内,所述第二齿轮连接于所述螺纹套外周面,所述第二齿轮和所述第一齿轮啮合;所述滑板滑动连接于所述第一直线导轨上,所述连接板连接于所述滑板底面,所述螺杆一端连接于所述连接板靠近所述立板的侧面,所述滑杆一端连接于所述安装盒端部,所述滑杆穿过所述连接板且所述滑杆端部连接有挡板;所述连接板靠近所述安装盒的侧面具有压力传感器,所述弹簧套设于所述滑杆上,所述弹簧一端压紧于所述安装盒端部,所述弹簧另一端压紧于所述连接板的压力传感器上。

6、可选的,所述第一夹紧旋转机构包括第一气缸、第一压紧板、第一夹持板、安装环、转动板、第二直线导轨和第一驱动源;所述安装环安装于所述支撑台上,所述转动板转动连接于所述安装环内壁;多个所述第二直线导轨连接于所述转动板顶面,多个所述第二直线导轨绕所述转动板一周均匀分布,所述第二直线导轨滑块的顶面连接有挡块;所述第一驱动源安装于所述安装环底面,所述第一驱动源用于驱动所述转动板转动;所述第一气缸个数与所述第二直线导轨个数相等,所述第一气缸均安装于所述支撑台顶面,所述第一气缸与所述第二直线导轨一一对应;所述第一气缸的活塞杆端部均连接有第一压紧板,多个所述第一压紧板的端面相贴合拼接成圆环;所述第二直线导轨的滑块顶面连接有所述第一夹持板,所述第一夹持板压紧于异径管外周面,所述第一压紧板位于所述挡块和所述第一夹持板之间。

7、可选的,所述第一夹持板靠近所述第一压紧板的侧面转动连接有多个滚轴,所述滚轴竖直设置,所述滚轴的周面贴合于所述第一压紧板靠近所述第一夹持板的侧面。

8、可选的,所述第一驱动源包括第三电机、第三齿轮和第一齿环,所述第三电机安装于所述安装环的底面,所述第三齿轮连接于所述第三电机输出轴,所述第一齿环连接于所述转动板的底面,所述第三齿轮与所述第一齿环啮合。

9、可选的,所述基座顶面连接有竖直板,所述竖直板靠近所述支撑台侧面连接有第三直线导轨;所述升降机构包括第四气缸和滑动座,所述滑动座固定连接于所述第三直线导轨的滑块表面,所述第四气缸安装于所述基座顶面,所述第四气缸的活塞杆端部连接于所述滑动座的底面,所述滑动座顶部安装有第五电机,所述第五电机的输出轴连接于所述安装架。

10、可选的,所述基座顶面安装有第二气缸,所述第二气缸的活塞杆端部安装有安装管,所述安装管上安装有用于夹持异径管和驱动异径管的第二夹紧旋转机构,所述转动板上设置有供所述第二夹紧旋转机构和所述安装管穿过的开口。

11、可选的,所述第二夹紧旋转机构包括第三气缸、升降座、转动座、第二夹持板和第二驱动源;所述转动座底部端面设置于所述安装管顶部端面,所述转动座底部周面连接有支撑环;所述第三气缸安装于所述安装管内,所述第三气缸的活塞杆朝向所述转动座,所述升降座底面转动连接于所述第三气缸的活塞杆端部,所述升降座的端面呈十字状,所述升降座顶部端面设置有四个第一坡面,所述转动座底面设置有与所述升降座相互配合收纳槽;所述第二夹持板设置有四个,四个所述第二夹持板一一对应四个所述第一坡面,所述第二夹持板底部端面设置有与所述升降座第一坡面相贴合的第二坡面,且所述第二夹持板滑动连接于所述升降座上;所述转动座周面设置有供所述第二夹持板滑出的出口;所述第二驱动源安装于所述安装管外周面,所述第二驱动源用于驱动所述转动座转动。

12、可选的,所述第二驱动源包括第四电机、第四齿轮和第二齿环,所述第四电机安装于所述安装管外周面,所述第四齿轮连接于所述第四电机的输出轴,所述第二齿环转动连接于所述安装管外周面,所述第四齿轮和所述第二齿环啮合,所述第二齿环顶面连接有连接套,所述连接套套设于所述安装管,所述连接套连接于所述支撑环底面。

13、综上所述,本技术包括以下至少一种有益技术效果:

14、1.驱动机构驱动中心杆转动,第一夹紧旋转机构驱动异径管进行转动,异径管转动一周,则打磨头对异径管内壁进行打磨一圈,升降机构继续驱动安装架下降,打磨头也随之下降,直至圆柱段将异径管的大直径段的内壁进行打磨完毕,随后圆台段的周面贴合于异径管的异径部分的斜内壁,继续转动异径管一周,升降机构继续驱动打磨头下降,移动机构驱动打磨头水平移动,以保持圆台段贴合于异径管的异径部分的斜内壁,直至异径管的异径部分的斜内壁打磨完毕后,升降机构再驱动打磨头下降,使打磨头的圆柱段贴合于异径管的小直径段的内壁,对异径管打磨,直至打磨完毕,通过机械的方式打磨,提高了打磨效率,同样也提高了打磨精度;

15、2.由于异径管内外都需要进行打磨,先通过第一夹紧旋转机构将异径管外壁夹紧,第四气缸驱动安装架下降,使打磨头进入到异径管内部,移动机构驱动安装盒运动,安装盒带动打磨头移动,使打磨头压紧于异径管内壁顶端,安装盒压缩弹簧,弹簧压紧于压力传感器,压力传感器将信号传递至第二电机,通过第二电机驱动螺杆伸缩,以调节打磨头对异径管内壁的压力,第一夹紧旋转机构驱动异径管转动,打磨头便可以对异径管进行打磨;

16、3.当需要对异径管外壁进行打磨时,第二夹紧旋转机构将异径管内壁夹紧,解除第一夹紧旋转机构对异径管外壁的夹紧,第二气缸驱动安装管上升,安装管穿过开口,安装管带动第二夹紧旋转机构上升,使异径管脱离顶板顶面,异径管在第二气缸驱动下,异径管继续上升;第四气缸驱动安装架上升,使打磨头脱离异径管,移动机构驱动安装盒向立板移动,第四气缸再驱动安装架下降,随后第五电机驱动立板转动180°,立板带动横梁转动,使打磨头调转180°,移动机构再驱动打磨头压紧于异径管的外壁底端,第二夹持旋转机构再驱动异径管转动,打磨头便可以对异径管外壁进行打磨。

- 还没有人留言评论。精彩留言会获得点赞!