一种耐冲击合金钢球及其制备方法

本发明属于钢球制备,具体涉及一种耐冲击合金钢球及其制备方法。

背景技术:

1、金属矿产资源具有众多的用途,例如可以用于建筑材料、冶炼金属制备机械等。选矿是利用这些金属矿产资源的关键工艺,其是根据矿石的物理化学性质,先将矿石进行研磨,之后采用相关工艺将矿物从粉料中分离出来,以获得各种应用所需的金属矿。这个过程中,需要用到半自磨机或球磨机对矿物进行研磨,且随着上述工业化生产的需求,大型研磨设备对于提高研磨效率起到关键作用,其中直径大于120mm的大规格钢球是大型研磨设备的关键部件。钢球生产企业生产的钢球需要进行落球试验,以检验其质量是否合格。在落球试验中,当钢球在循环落地的过程中出现开裂时,可以判定为不合格产品。目前生产的大规格钢球在落球试验时,耐冲击性较差,容易出现钢球破损的问题,出现的不合格产品数量较多。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种耐冲击合金钢球及其制备方法,通过改进钢球加工工艺以及优化钢球合金成分,显著提高了钢球的耐冲击性能,解决了大规格钢球在落球试验时出现提前破碎的问题。

2、本发明具体是通过如下技术方案来实现的。

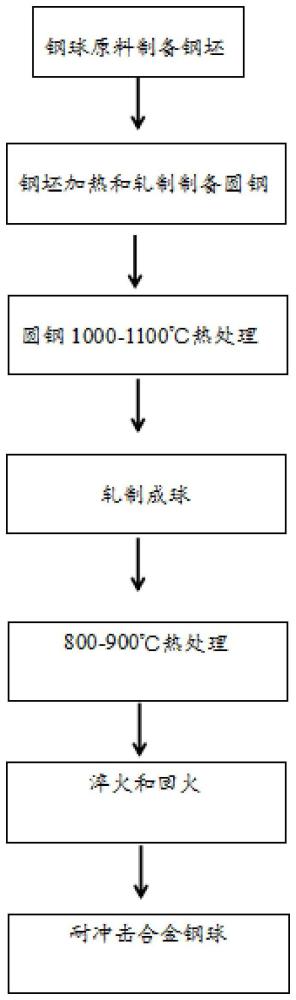

3、本发明首先提供了一种耐冲击合金钢球的制备方法,包括以下步骤:

4、按照以下钢球质量百分比成分配置原料:c 0.9-1.1%、si 0.4-1.2%、mn1.10-1.40%、ti 0.01-0.03%、ta 0.02-0.05%、ni 0.05-0.10%、cr 1.00-1.20%、p0-0.015%、s 0-0.015%、余量为fe;

5、将钢球原料依次通过冶炼、精炼和连铸工艺后,制成钢坯;

6、将钢坯加热和轧制后,制备圆钢;

7、将所述圆钢升温至1000-1100℃进行一次热处理,之后轧制成球,冷却后,将轧制后的球再次升温至800-900℃进行二次热处理;

8、将二次热处理后的球进行淬火和回火,制得所述耐冲击合金钢球。

9、在本发明优选的实施例中,一次热处理的时间为40-60min。

10、在本发明优选的实施例中,二次热处理的时间为30-50min。

11、在本发明优选的实施例中,轧制成球时,控制轧制温度为900-1100℃,钢球直径为120-160mm。

12、在本发明优选的实施例中,淬火温度为780-800℃,淬火的水温为40-50℃,时间为2-5min。

13、在本发明优选的实施例中,回火温度为190-250℃,时间为3-5h。

14、在本发明优选的实施例中,所述钢坯的制备步骤为:

15、将预脱硫后的钢水和废钢混合进行初炼,并进行脱p;之后加入精炼渣、石灰、金属锰、硅锰合金和高碳铬铁进行预脱氧;之后将混合料进行深脱氧和合金成分精调,加入ni板、钛板、碳化钽进行微合金化,以对混合料进行精炼;将精炼后的混合料进行脱气和除杂处理,之后将混合料采用弧型连铸机进行连铸,连铸时的过热度为20-32℃,拉速为0.3-0.32m/min,钢坯的直径为380-500mm。

16、在本发明优选的实施例中,将所述钢坯加热至1100-1200℃后,保温40-60min;轧制时,依次用1架两辊可逆式开坯机和4架连轧机组进行轧制,轧制后的圆钢直径为100-300mm。

17、本发明还提供了由上述制备方法制备的耐冲击合金钢球。

18、本发明与现有技术相比具有如下有益效果:

19、为了改善目前大规格钢球耐冲击性差,导致钢球容易出现提前开裂的问题,本发明改进了钢球加工工艺,并且对钢球的合金成分进行了精细化设计,具体为:

20、在传统的钢球生产过程中,将圆钢加热轧制成球后,进行淬火和回火处理,但是在加热过程中,温度较高,一般在1000-1100℃,该过程由于温度较高,晶粒容易变大,导致最终制备的钢球晶粒粗大;本发明将轧制后的球冷却后,再次升温至800-900℃进行二次热处理,该过程温度较低,且处理过程较温和,能够使晶粒细化,之后再进行淬火和回火处理,制备的钢球晶粒细化,韧性和耐冲击性显著提高。

21、另外,本发明还对钢球的成分进行了设计,si能够提高合金钢的强度和硬度,但会降低钢球的韧性,在合金中添加微量ta元素,能够抑制晶粒长大,提高钢球的韧性,且添加ti元素,能够与c元素形成tic,可以细化晶粒,提高钢球强度和韧性,弥补si对钢球韧性的不利影响。合金中的mn元素可以提高强度,cr元素有助于提高钢球的强度和韧性,ni能提高合金的强度和韧性。上述成分协同,使得钢球具有高强度的前提下,还具有优异的韧性,提高了钢球的耐冲击性能。

22、本发明通过对钢球的生产工艺以及成分进行改进,细化了钢球的晶粒组织,提高了钢球的耐冲击性能,解决了钢球在落球试验中提前开裂的问题,提高了大规格钢球生产的合格率,有助于提高企业经济效益。

技术特征:

1.一种耐冲击合金钢球的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的耐冲击合金钢球的制备方法,其特征在于,一次热处理的时间为40-60min。

3.根据权利要求1所述的耐冲击合金钢球的制备方法,其特征在于,二次热处理的时间为30-50min。

4.根据权利要求1所述的耐冲击合金钢球的制备方法,其特征在于,轧制成球时,控制轧制温度为900-1100℃,钢球直径为120-160mm。

5.根据权利要求1所述的耐冲击合金钢球的制备方法,其特征在于,淬火温度为780-800℃,淬火的水温为40-50℃,时间为2-5min。

6.根据权利要求1所述的耐冲击合金钢球的制备方法,其特征在于,回火温度为190-250℃,时间为3-5h。

7.根据权利要求1所述的耐冲击合金钢球的制备方法,其特征在于,所述钢坯的制备步骤为:

8.根据权利要求1所述的耐冲击合金钢球的制备方法,其特征在于,将所述钢坯加热至1100-1200℃后,保温40-60min。

9.根据权利要求1所述的耐冲击合金钢球的制备方法,其特征在于,将所述钢坯加热后轧制时,依次用1架两辊可逆式开坯机和4架连轧机组进行轧制,轧制后的圆钢直径为100-300mm。

10.根据权利要求1-9任一项所述的制备方法制得的耐冲击合金钢球。

技术总结

本发明属于钢球制备技术领域,具体涉及一种耐冲击合金钢球及其制备方法,包括以下步骤:将钢球原料依次通过冶炼、精炼、连铸工艺后,制成钢坯;将钢坯加热和轧制后,制备圆钢;将所述圆钢升温至1000‑1100℃进行一次热处理,之后轧制成球,冷却后,将轧制后的球再次升温至800‑900℃进行二次热处理;将二次热处理后的球进行淬火和回火,制得所述耐冲击合金钢球。本发明通过对钢球的生产工艺以及成分进行改进,细化了钢球的晶粒组织,提高了钢球的耐冲击性能,解决了钢球在落球试验中提前开裂的问题,提高了大规格钢球生产的合格率,有助于提高企业经济效益。

技术研发人员:吉光,李徐,黎丽,周新龙,赵玉凤,孙书刚

受保护的技术使用者:南通理工学院

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!