截齿激光熔覆的加工方法和装置与流程

本技术涉及激光熔覆,尤其是涉及一种截齿激光熔覆的加工方法和装置。

背景技术:

1、激光熔覆亦称激光熔敷或激光包覆,是一种新的表面改性修复技术。它通过在工件表面添加熔覆材料,并利用高能密度的激光束使之与工件表面薄层一起熔凝的方法,在工件表面形成冶金结合的添料熔覆层。激光熔覆的熔覆层结合力强,粉末与工件呈冶金结合,可显著改善工件的耐磨、耐蚀、耐热、抗氧化或电气特性,从而达到工件表面改性或修复的目的,满足工件表面特定性能要求的同时,可节约大量的材料成本。

2、目前在对截齿进行激光熔覆加工时,大部分都是沿着截齿加工面周向加工,加工出来的熔覆轨迹为环形,但是部分应用场景要求截齿的熔覆轨迹是沿着截齿加工面的长度方向进行往返加工,由于截齿加工面与截齿中轴线的距离是沿着截齿的长度方向而变化的,导致激光喷嘴与截齿加工面的距离在加工过程中会发生变化,并且激光喷嘴与不同型号截齿加工面的夹角也不同,因此现有的加工方式在进行加工前都需先在设备上调整多个工艺参数,例如截齿变化的平移速度、激光喷嘴变化的激光功率和变化的送粉速度等,甚至需要提前设置激光喷嘴复杂的移动路径,现有的这种加工方式很难保证单道熔覆宽度一致,并且也很难实现搭接率低、单道熔覆宽度小的熔覆轨迹,不仅其加工质量很难得到保证,同时每次加工截齿前都需要人工上料、人工定位截齿和花费很多时间来设置工艺参数来确定熔覆轨迹,加工效率低下。

技术实现思路

1、为了提高沿着截齿加工面长度方向进行熔覆加工的加工质量,同时提高加工效率,本技术提供一种截齿激光熔覆的加工方法和装置。

2、本技术提供的一种截齿激光熔覆的加工方法采用如下的技术方案:

3、一种截齿激光熔覆的加工方法,包括以下步骤:

4、s1、抓取标准棒并定位标准棒的中轴线位置,将标准棒数据录入plc,然后取下标准棒;

5、s2、逐个抓取截齿,并使截齿的中轴线与标准棒中轴线重合;

6、s3、利用截齿钻头与截齿加工起始端面的高度差,抓取截齿移动并配合传感器进行检测以此来确认截齿加工起始位置,通过hmi上设置的加工长度,plc计算出截齿加工结束位置;

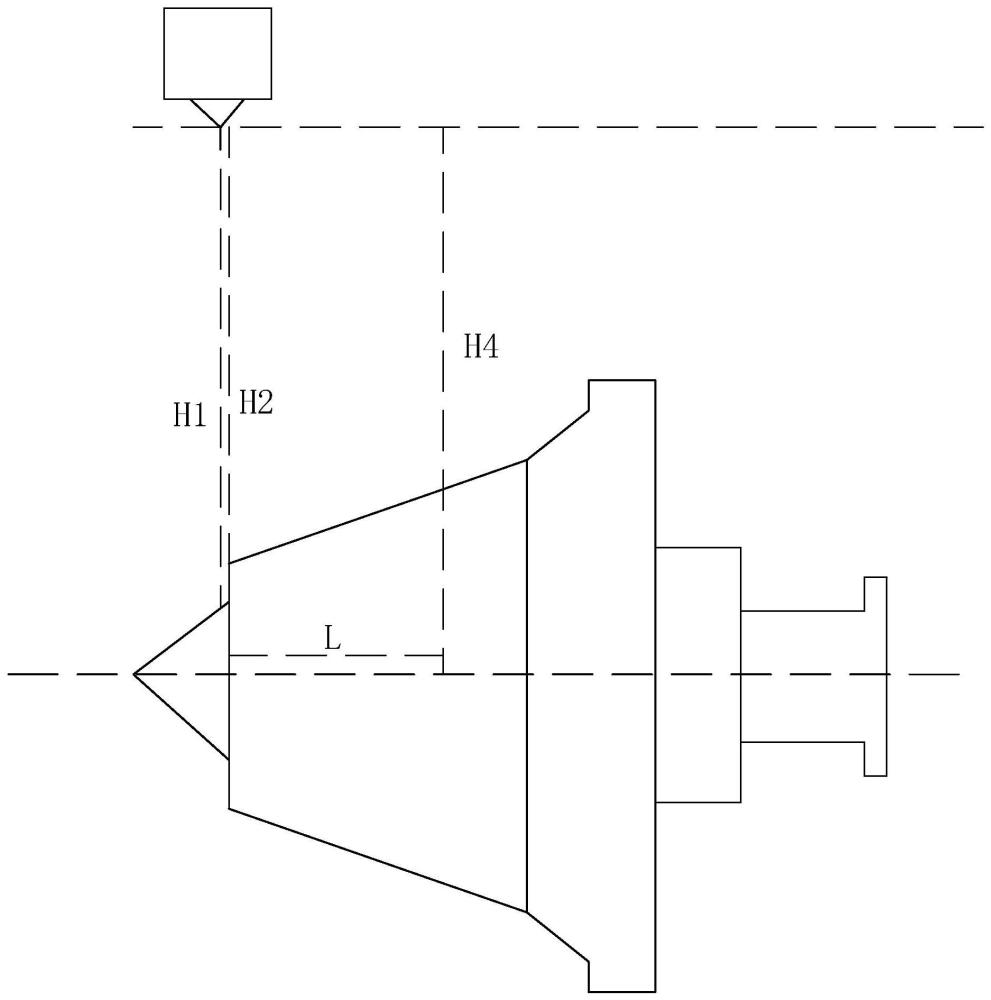

7、s4、plc比较传感器与截齿加工起始位置的距离、传感器与标准棒端面的距离,计算得出截齿加工起始端面的直径d1和截齿加工结束位置的直径d2,然后选择合适的数值作为加工直径;

8、s5、根据截齿型号和加工需求,确定需要加工的熔覆单道宽度,结合数据库确定激光功率、送粉速度和熔覆线速度并在hmi中设置;

9、根据加工需求确定熔覆搭接率并在hmi中设定;

10、根据熔覆线速度和加工直径,计算出截齿加工转速;

11、根据熔覆搭接率,并计算出循环道次;

12、s6、转动截齿使其熔覆加工面切向与激光熔覆喷嘴头轴向垂直,并配合位移传感器使激光熔覆喷嘴头重新对准截齿加工起始端面,通过传感器来检测截齿与激光熔覆喷嘴头的距离;

13、s7、转动和往返平移截齿,同时激光熔覆喷嘴头保持不动并根据hmi设定好激光功率和送粉速度射出激光进行加工,激光熔覆喷嘴头沿着截齿加工面长度方向进行加工,加工出来的两相邻熔覆道近似型成y字型。

14、通过采用上述技术方案,利用传感器可以快速确定截齿加工起始位置、截齿加工起始端面和截齿结束端面的直径,替代传统加工采用人工肉眼对准进行截齿起始位置定位,人工测量截齿加工起始端面的直径,提高加工效率;

15、在加工过程中,激光熔覆喷嘴头保持不动,只需要截齿进行转动和平移,即可完成截齿端面加工,激光熔覆喷嘴头和截齿不需要进行复杂的路径移动,因此需要确定的数据量少并且获取数据方式简单,相比于现有的截齿熔覆加工方法,不需要输入多个工艺参数来确定激光熔覆喷嘴头和截齿的移动路径,节省了设备调节时间,进一步提高了加工效率;

16、并且激光熔覆喷嘴头与截齿加工面始终保持垂直,加工过程中不会出现干涉,粉料能均匀熔覆在截齿上,尽量保证截齿的单道宽度一致,相比现有的加工技术,利用本技术的方法加工出来的熔覆道高而窄,且搭接率小,两相邻熔覆道能近似型成y字型,并且加工路径简化更能提高熔覆精度。

17、可选的,在步骤s2中,包括以下两个步骤:

18、s2.1、截齿轴向定位,自动化设备抓取截齿后,调节截齿的中轴线与标准棒中轴线始终保持平行;

19、s2.2、自动化设备抓取截齿进行x轴方向移动,直至截止中轴线与标准棒中轴线重合。

20、通过采用上述技术方案,在截齿移动前先进行轴线定位,并简化截齿的移动路径,减少截齿中轴线与标准棒中轴线的出现夹角和错位的情况,从而减少数据的测量误差,进一步提高加工精度。

21、可选的,在步骤s4中,加工直径数值的确定采用以下步骤:

22、s4.1,若(d2-d1)/d1<60%,则采用d1作为截齿的加工直径,若(d2-d1)/d1>60%,则采用(d1+d2)/2作为截齿加工直径。

23、通过采用上述技术方案,由于不同截齿的加工与截齿中轴线夹角不同,截齿加工面长度也不同,当熔覆起始端和结束端直径相差不大,在设定的搭接率下,截齿起始端和结束端都可以实现整圈熔覆。

24、但是,当熔覆起始端和结束端差别较大时,若继续采用截齿加工起始端面直径作为加工直径,则会出现截齿加工结束端面熔覆断开,无法使每道相邻熔覆道次都能形成搭接,因此利用该方法进行判断并重新设定(d1+d2)/2作为截齿加工直径,该判断方法可以实现在设定好的搭接率下,对不同型号,不同加工长度的截齿都能完成熔覆。

25、本技术还提供一种截齿激光熔覆的加工装置,用于实现本技术的截齿激光熔覆的加工方法,采用如下技术方案:

26、一种截齿激光熔覆的加工装置,包括落料板、第一待检工位板、挡料单元、激光熔覆单元、位移传感器和抓取单元;

27、若干截齿排列在所述落料板上,所述挡料单元设置在所述落料板上,所述第一待检工位板位于所述落料板的出料处,所述挡料单元用于控制所述落料板每次只能排出规定数量的截齿至所述第一待检工位板上;

28、所述抓取单元用于抓取标准棒和所述第一待检工位板上的截齿,所述抓取单元用于带动截齿进行转动和移动;

29、所述位移传感器用于测量出定位截齿、确定熔覆区域和熔覆路径所需的数据;

30、所述激光熔覆单元用于配合所述抓取单元对定位完成的截齿进行激光熔覆加工。

31、通过采用上述技术方案,抓取单元抓取标准棒进行定位;

32、将若干个截齿装夹在落料板上,利用截齿自身重力使截齿向下滚动落入第一待检工位板上;

33、当第一待检工位板上已经落入截齿或者有截齿正在加工时,挡料单元挡住落料板上的其他截齿,从而限制其他截齿滚动出落料板,实现截齿的自动出料,无需人工手动将截齿逐个上料到第一待检工位板上;

34、随后抓取单元抓取截齿并带动截齿移动至截齿中轴线与标准棒中轴线重合的位置;

35、抓取单元带动截齿进行水平移动,检测出截齿端点与位移传感器的距离、截加工面与位移传感器的距离,并与hmi设定好的截齿钻头端点与截齿加工起始端面的距离差进行比较,定位出截齿的起始加工位置;

36、位移传感器测出其与截齿加工起始面的距离,plc将位移传感器与标准棒周面的距离、位移传感器与截齿加工起始面的距离这两个数据进行比较计算,得出截齿直径,再根据hmi设定的线速度和搭接率,计算出熔覆工件转速以及熔覆道次;

37、抓取单元控制截齿水平移动,使截齿加工结束位置对准位移传感器,测出位移传感器与截齿加工结束面的距离,plc将位移传感器与截齿加工起始面的距离、位移传感器与截齿加工结束面的距离这两个数据进行比较,得出截齿倾斜面倾斜角度;

38、抓取单元调节截齿位置,使截齿的加工区域面与激光熔覆单元垂直,同时激光熔覆单元配合位移传感器来调节截齿与激光熔覆单元的距离;

39、然后抓取单元带动截齿移动和转动配合激光熔覆单元进行截齿加工;

40、加工完成后,抓取单元与截齿分离,挡料单元启动使下一个截齿落入第一待检工位板上准备进行加工。

41、通过位移传感器和抓取单元的配合,实现不同型号的截齿自动装夹、自动定位、熔覆区域和熔覆路径的确定,相对与传统的手工上料,不仅节约了上料和定位的时间,同时熔覆路径得到简化,而且减少了测量误差,提高了加工效率和加工精度,提高了截齿的熔覆质量。

42、可选的,所述挡料单元包括摆动块,所述摆动块转动连接在所述落料板的出料处,所述摆动块一端为第一遮挡部,所述摆动块另一端为第二遮挡部,所述摆动块的所述第一遮挡部铰接有第一连杆,所述第一连杆铰接有第二连杆,所述第二连杆连接有升降气缸,所述升降气缸用于控制所述第二连杆进行升降。

43、通过采用上述技术方案,在下料时,升降气缸带动第二连杆下降,第二连杆拉动第一连杆下降,第一连杆带动摆动块转动使得第一遮挡部位于落料板顶面下方,并且,第二遮挡部从落料板顶面伸出,此时截齿在重力作用下向下滑动一段距离直至与第二遮挡部接触后停止滑动;

44、此时一个截齿位于第一遮挡部和第二遮挡部之间,接着升降气缸复位使第一遮挡部重新从落料板顶面伸出并重新将排列在后方的截齿挡住,同时第二遮挡部重新下降至落料板顶面下面,位于第一遮挡部和第二遮挡部之间的截齿从落料板上滑落至第一待检工位板上,实现截齿逐个进行自动下料的功能。

45、可选的,所述升降气缸连接有第二待检工位板,所述第二待检工位板与所述落料板的出料处衔接时,所述第一遮挡部从所述落料板顶面伸出,所述第二遮挡部顶部标高不高于所述落料板顶面最低点的标高,所述第一待检工位板的一侧设置有光电传感器,落在所述第一待检工位板的截齿遮住所述光电传感器。

46、通过采用上述技术方案,当第二遮挡部的顶面标高低于或等于位于落料板顶面标高时,位于第一遮挡部和第二遮挡部之间的截齿滚落出落料板,并且第一待检工位板和第二待检工位板同时对截齿进行稳定支撑,截齿遮住光电传感器,光电传感器可以检测截齿是否进入第一待检工位板,减少系统判断错误出现截齿上料干涉的情况。

47、可选的,所述抓取单元包括底座,所述底座沿着x轴方向设置,所述底座上滑移设置有移动座,所述移动座沿着x轴方向移动,所述移动座上转动设置有第一转盘,所述第一转盘同轴连接有安装轴,所述安装轴沿y轴方向设置,所述安装轴上转动设置有第二转盘,所述第二转盘的中心轴沿着x轴方向设置,所述第二转盘上设置有用于夹住截齿的气动卡盘;

48、所述底座上设置有用于驱动所述移动座移动的第一驱动件;

49、所述移动座上设置有用于驱动所述第一转盘转动的第二驱动件;

50、所述安装轴上设置有用于驱动所述第二转盘转动的第三驱动件。

51、通过采用上述技术方案,第一驱动件带动移动座沿着x轴方向移动,从而带动气动卡盘靠近第一待检工位板上的截齿,气动卡盘夹住截齿,实现截齿可沿着x轴方向移动配合位移传感器进行数据测量,第二驱动件带动第一转盘转盘,从而实现调节气动卡盘上的截齿加工面与激光熔覆单元垂直,第三驱动件带动第二转盘转动,实现气动卡盘带动截齿转动加工。

52、可选的,所述激光熔覆单元包括激光头喷嘴,所述激光头喷嘴连接有同轴调节模块,所述同轴调节模块连接有准直聚焦光学模块,所述准直聚焦光学模块连接有光纤连接模块,所述准直聚焦光学模块连接有用于其升降的第四驱动件。

53、通过采用上述技术方案,光纤连接模块可通过光纤连接外部激光器,将激光导入,准直聚焦光学模块用于减小激光的发散角,使激光能量更集中,有利于激光的传输。同轴调节模块用于调节激光和喷嘴的同轴度,以免喷嘴温度过高,造成粉末在喷嘴处聚集,甚至灼伤喷嘴。

54、可选的,所述第一待测工位板背离所述抓取单元的一侧设置有第一套筒,所述第一套筒内套设有第二套筒,所述固定板上设置有调节气缸,所述调节气缸的活塞杆穿入所述第一套筒并与所述第二套筒连接,所述第二套筒朝向所述抓取单元的一端设置有封盖,所述封盖开设有导向通道,所述导向通道与截齿的钻头适配。

55、通过采用上述技术方案,当抓取单元准备抓取截齿时,调节气缸推动第二套筒伸出第一套筒,截齿的钻头插入导向槽内从而使第二套筒顶住截齿,并且使得截齿尾部端面完全与抓取单元抵接,实现对截齿的中轴线进行校准,确保截齿的中轴线与标准棒中轴线保持平行,提高了装夹精度。

56、可选的,所述落料板上方设置有盖板,所述盖板与所述落料板平行设置,所述盖板背离所述抓取单元的一侧设置有支撑板,所述支撑板与所述落料板平行设置,所述落料板顶面沿着其长度方向设置有硬轨;

57、所述支撑板支撑着截齿的钻头并与截齿圆台段的端面抵接,所述落料板支撑着截齿的安装杆,所述落料板朝向所述支撑板的一侧、所述盖板朝向所述支撑板的一侧均与截齿的伞部端面抵接,所述硬轨位于截齿的安装杆细杆下方并可与截齿的安装杆粗杆端面抵接;

58、所述落料板的顶面沿着其长度方向和宽度方向均开设有若干第一调节孔,所述第一调节孔排列成若干列和若干排,所述硬轨沿着其长度方向开设有若干第一固定孔,所述第一固定孔与同一排的所述第一调节孔一一对应,所述硬轨和所述落料板通过相对应的所述第一固定孔和所述第一调节孔进行螺栓连接;

59、所述落料板朝向所述支撑板的侧面开设有若干第二调节孔,所述第二调节孔沿着所述落料板的长度方向设置,所述支撑板沿着其长度方向开设有若干第二固定孔,所述第二调节孔与所述第二固定孔一一对应,所述支撑板和所述落料板通过相对应的所述第二固定孔和所述第二调节孔进行螺栓连接。

60、通过采用上述技术方案,盖板、支撑板和硬轨限制截齿沿着落料板的宽度方向移动,并且使截齿在滚动的过程中不会发生偏转,使截齿可以顺利的落入第一待检工位板。

61、第一固定孔可以与不同排的第一调节孔连通,从而实现调节硬轨与落料板的相对位置,通过使用不同长度的螺栓来调节支撑板与落料板之间的间距,从而使硬轨和支撑板与不同型号的截齿保持抵接。

62、综上所述,本技术包括以下至少一种有益技术效果:

63、1.在加工过程中,激光熔覆喷嘴头保持不动,只需要截齿进行转动和平移,即可完成截齿端面加工,激光熔覆喷嘴头和截齿不需要进行复杂的路径移动,因此相比于现有的截齿熔覆设备,前期不需要输入多个工艺参数来确定激光熔覆喷嘴头的移动路径,节省了设备调节时间;

64、2.激光熔覆喷嘴头与截齿加工面始终保持垂直,加工过程中不会出现干涉,并且加工路径简化更能提高熔覆精度;

65、3.利用传感器和自动化抓取设备可以快速并准确地对截齿进行定位,且能快速给出对应的数据来确定熔覆区域和熔覆路径,无需人工进行定位和数据测量,节省了前期准备工作,提高了加工效率。

- 还没有人留言评论。精彩留言会获得点赞!