深海采油树头F22锻造及热处理优化方法与流程

本发明涉及冶金工业,具体涉及深海采油树头f22锻造及热处理优化方法。

背景技术:

1、f22是一种低合金结构钢,属于钢板中的一个大类,这种钢材的冷应变塑性和切削性均比较好,还具有较好的焊接性能,以及非常好的强度和韧性和高温耐腐蚀性。f22钢材主要用在石油、化工、锅炉、电站领域,可以用来制作压缩机机壳、低温储藏罐、油气罐、液化气罐或者是高温下工作的一些弹性元件等。

2、为得到高品质的钢材材料,f22钢材在生产时需要采用控制升温、控制轧制等措施进行处理,而且还要严格控制热处理工艺,以保证钢板的质量。其中,对其进行热处理的目的是提高材料的机械性能,如韧性、硬度和耐腐蚀性等。而热处理的处理工艺方法会大大影响钢材的品质。为获得品质更优良的f22钢材材料,需要不断对其工艺方法进行改进优化,以适应新的需求。

技术实现思路

1、本发明的目的是提供深海采油树头f22锻造及热处理优化方法,本发明解决了现有技术中f22钢热处理工艺缺少确定合适的加热参数及产品性能优劣确定方法的问题,并将材料热处理工艺及f22钢材料的成分结合优化,获得了更高性能的f22钢材。

2、本发明是通过以下技术方案实现的:

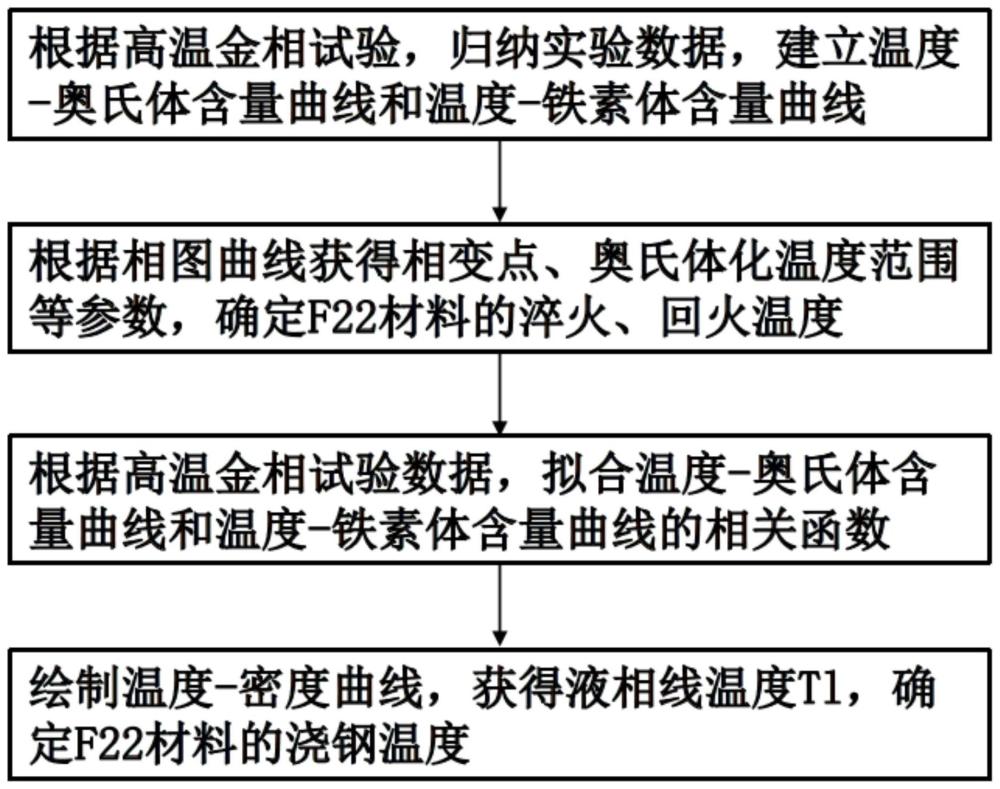

3、深海采油树头f22锻造及热处理优化方法,包括以下步骤:

4、步骤1、根据深海采油树头使用的f22钢材料的化学成分,确定初步的热处理工艺参数,通过高温金相试验建立相图曲线,包括温度-奧氏体含量曲线和温度-铁素体含量曲线;

5、步骤2、根据步骤1建立的相图曲线,得到相变点温度ac3和有效奥氏体化范围,并计算出淬火温度和回火温度;

6、步骤3、根据高温金相试验数据,拟合温度-奥氏体含量曲线和温度-铁素体含量曲线的相关函数;

7、步骤4、建立温度-密度曲线,得到f22钢材料的熔点温度tm、液相线温度tl、材料炼钢的浇注温度、锻造的始锻温度和终锻温度;

8、所述的f22钢材料的化学组成包括fe和以下成分:

9、c:0.11~0.14%,si:0.25~0.40%,mn:0.40~0.50%,p≤0.020%,s≤0.01%,,cr:2.10~2.40%,ni:0.10~0.40%,mo:0.9~1.1%,al:≤0.0275%,v:0.015%,nb:0.005%,ti:≤0.015%

10、f22钢材料的碳当量不小于0.97%,cr、ni、mo的质量比值范围为10-11.5:2:4.5-5。

11、为优化上述技术方案,采取的具体措施/限定还包括:

12、cr、ni、mo的质量比值优选地为10:2:5。

13、f22钢材料的化学组成包括fe和以下成分:

14、c:0.13%,si:0.26%,mn:0.55%,p:0.008%,s:0.001%,cr:2.49%,ni:0.45%,mo:1.10%,al:0.033%,v:0.009%,nb:0.006%,ti:0.001%。

15、步骤1中,确定热处理工艺参数包括:确定淬火升温速度、淬火保温时间和淬火方式,确定回火升温速度、回火保温时间以及淬火和回火的间隔时间;

16、f22采油树头热处理工艺如下:淬火加热时,入炉炉温<600℃,淬火升温速度为200℃/h,淬火保温温度为880℃;淬火开始时,水温不超过30℃至结束时水温始终不超过50℃,工件上下动至少12分钟;工件淬火液冷至200℃以下,结束液温以上冷却总时间至少120分钟;工件淬火液冷结束至入炉回火的间隔时间不超过2小时;回火加热入炉炉温≤400℃,回火升温速度为20℃/h,回火保温温度为620℃,回火保温时间为8h,淬火和回火的间隔时间不超过2h。

17、作为优选地,淬火升温速度为160℃/h,淬火保温时间为8h,淬火方式采用油淬。

18、步骤2中,相变点温度ac3为840℃,有效奥氏体化范围为840~1470℃。

19、步骤2中,淬火温度=ac3+(30~50)℃=870~890℃,回火温度范围为520-720℃。

20、作为优选地,淬火温度为880℃,回火温度为620℃。

21、步骤4中,温度-密度曲线通过高温体积测量试验建立,得到材料的熔点温度tm为1465℃,液相线温度tl为1515℃。

22、步骤4中,材料炼钢的浇注温度为tl加上(50~100)℃=1565-1615℃,锻造的始锻温度为熔点温度tm减去150~200℃=1265~1315℃,终锻温度为相变点温度ac3加上(30~50)℃=870~890℃。

23、作为优选地,材料炼钢的浇注温度为1590℃。

24、进一步地,温度-铁素体含量曲线拟合分段函数为:

25、y1=-2e-08x3+2e-05x2-0.0021x+95.239,r2=0.9585,(20≤x<770)

26、y2=0.0115x2-20.021x+8678.1,r2=0.9868,(770≤x<840)

27、y3=0.0044x3-19.208x2+27868x-1e+07,r2=0.9763,(1435≤x<1472)

28、y4=-0.0678x2+200.38x-147893,r2=0.9924,(1472≤x<1512)

29、式中:y为铁素体组织含量,w%;x为温度,℃;r2为拟合相关系数,表示拟合度;

30、进一步地,温度-奥氏体含量曲线拟合分段函数为:

31、δ1=-0.0124x2+21.465x-9174.9,r2=0.9865,(770≤x<840)

32、δ2=-5e-08x2+0.0001x+99.916,r2=0.974,(840≤x<1470)

33、δ3=-0.0059x3+25.695x2-37277x+2e+07,r2=0.9657,(1470≤x<1472)

34、式中:δ为奥氏体组织含量,w%;x为温度,℃;r2为拟合相关系数,表示拟合度。

35、进一步地,温度-密度曲线拟合分段函数为:

36、z1=-3e-13x5+3e-10x4-1e-07x3+2e-05x2-0.0015x+7.8714,r2=0.9812,(20≤x<470)

37、z2=-0.0005x+8.1074,r2=0.9998,(470≤x<1465)

38、z3=-8e-05x2+0.247x-172.99,r2=0.985,(1465≤x<1515)

39、z4=-0.0008x+8.2382,r2=1,(1515≤x<1600)

40、式中:z为材料密度,g/cm3;x为温度,℃;r2为拟合相关系数,表示拟合度。

41、与现有技术相比,本发明的有益效果是:

42、本发明通过高温金相试验,建立温度-相平衡曲线、温度-密度曲线及热处理曲线,对主要元素进行成分优化,并通过控制热处理的关键参数点,有效控制材料组织含量及稳定性,保障其强韧性、耐磨性、接触疲劳性能等机械性能。

43、本发明提供了f22钢材料的关键元素成分优化和热处理工艺匹配优化方案,提供了f22钢材的加热参数确定方法及产品性能优劣的确定方法,在钢铁冶金工业领域中具有潜在的应用前景和实用价值。

- 还没有人留言评论。精彩留言会获得点赞!