小零件加工用精磨刀片坯体的制作方法

本发明属于精磨刀片胚体,特别涉及小零件加工用精磨刀片坯体。

背景技术:

1、精磨刀片在生产磨削过程中的尺寸稳定性非常重要,这决定着成品刀片在生产零件加工过程的寿命稳定性,从而决定生产效率的高低。所以在精磨刀片加工前的坯体材料设计及尺寸可控性就是非常至关重要的一步。

2、现有刀片的坯体材料设计方式是采用刀尖低于中心台面,磨削加工时不可碰到刀尖位置,所以刀尖位置高度尺寸就没有办法采用磨削控制尺寸,而是以前锻的坯体材料模压决定,而模压控制尺寸精度往往达不到小零件刀片的加工需求,从而导致了零件加工过程中寿命不稳定性,而致生产过程中不可控,导致生产效率低下。

技术实现思路

1、为了解决上述背景技术中现有刀片的坯体材料刀尖位置高度尺寸没有办法采用磨削控制尺寸,而是以前锻的坯体材料模压决定,而模压控制尺寸精度往往达不到小零件刀片的加工需求,从而导致了零件加工过程中寿命不稳定性,而致生产过程中不可控,导致生产效率低下的技术问题,本发明提供了如下的技术方案:

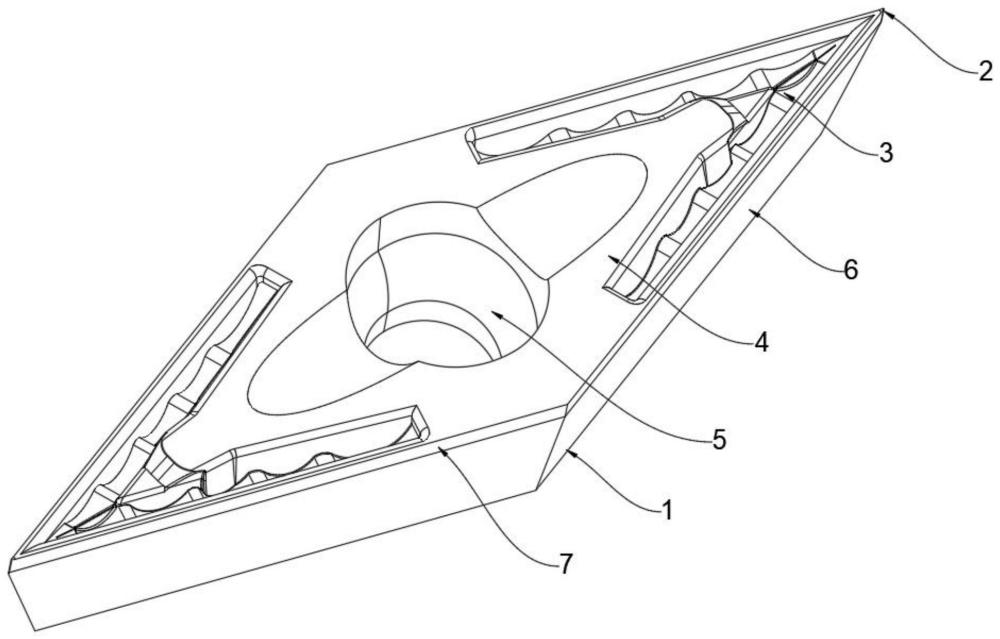

2、本发明涉及小零件加工用精磨刀片坯体,包括精磨刀胚,所述精磨刀胚呈菱形块状且其中两对角处设有刀尖,所述精磨刀胚顶部两侧靠近刀尖处镜像开设有排屑槽,所述精磨刀胚顶部中心处设有水平的中心台面,所述精磨刀胚中心处开设有贯穿的安装孔,所述精磨刀胚四个侧端设有磨削端面,所述磨削端面顶边与排屑槽交接处设有垂直端面。

3、作为本发明的一种优选技术方案,所述精磨刀胚由超细质合金原生料高温烧结而成且表面采用纳米1000℃应力堆积喷涂涂层。

4、作为本发明的一种优选技术方案,所述安装孔顶部开设有与安装孔连通的定位槽。

5、作为本发明的一种优选技术方案,所述磨削端面呈45°-65°倾斜。

6、作为本发明的一种优选技术方案,所述垂直端面与排屑槽边缘和中心台面等高。

7、作为本发明的一种优选技术方案,所述排屑槽内设有波纹导屑段。

8、本发明所达到的有益效果是:

9、通过设计为把导屑槽导屑槽轮廓整体抬高,并在轮廓周围添加磨削余量,并把多出余量做成垂直端面并抬高至与中心台面等高,以保证其在进行双端面磨削时保持强度,同时保证磨削时刀尖位置及整个轮廓边缘被完全磨削到位,从而以端面磨削刀尖的方式,来修正并保证刀片的刀尖高度保持一致。

10、经过端面磨削后修正刀尖高度精度后,刀尖位置会产生平台面,然后再经过周边磨削把多余的余量磨削去除,可精准控制刀尖高度,可以很好的保证了成品刀片的绝对高精度;综上所述,由于模具压制并烧结所经过的过程工序太多,这也确定了传统方式的不可控及不确定性,并且精度无法保证。而经过这种设计的刀胚,则规避了模压的刀片的不可控性,而磨削的方式保证刀尖高度的绝对可控。

技术特征:

1.小零件加工用精磨刀片坯体,包括精磨刀胚(1),其特征在于:所述精磨刀胚(1)呈菱形块状且其中两对角处设有刀尖(2),所述精磨刀胚(1)顶部两侧靠近刀尖(2)处镜像开设有排屑槽(3),所述精磨刀胚(1)顶部中心处设有水平的中心台面(4),所述精磨刀胚(1)中心处开设有贯穿的安装孔(5),所述精磨刀胚(1)四个侧端设有磨削端面(6),所述磨削端面(6)顶边与排屑槽(3)交接处设有垂直端面(7)。

2.根据权利要求1所述的小零件加工用精磨刀片坯体,其特征在于:所述精磨刀胚(1)由超细质合金原生料高温烧结而成且表面采用纳米1000℃应力堆积喷涂涂层。

3.根据权利要求1所述的小零件加工用精磨刀片坯体,其特征在于:所述安装孔(5)顶部开设有与安装孔(5)连通的定位槽。

4.根据权利要求1所述的小零件加工用精磨刀片坯体,其特征在于:所述磨削端面(6)呈45°-65°倾斜。

5.根据权利要求1所述的小零件加工用精磨刀片坯体,其特征在于:所述垂直端面(7)与排屑槽(3)边缘和中心台面(4)等高。

6.根据权利要求5所述的小零件加工用精磨刀片坯体,其特征在于:所述排屑槽(5)内设有波纹导屑段。

技术总结

本发明属于精磨刀片胚体技术领域的小零件加工用精磨刀片坯体,包括精磨刀胚,所述精磨刀胚呈菱形块状且其中两对角处设有刀尖,所述精磨刀胚顶部两侧靠近刀尖处镜像开设有排屑槽,所述精磨刀胚顶部中心处设有水平的中心台面,所述精磨刀胚中心处开设有贯穿的安装孔,所述精磨刀胚四个侧端设有磨削端面,所述磨削端面顶边与排屑槽交接处设有垂直端面,垂直端面与排屑槽边缘和中心台面等高,排屑槽内设有波纹导屑段;此精磨刀片坯体针对小零件加工用刀片磨削而设计,排屑槽轮廓整体抬高,在轮廓周围添加磨削余量,并把多出余量做成垂直端面,以保证其在进行双端面磨削时的强度,同时可精准控制刀尖高度,可以很好的保证了成品刀片的绝对高精度。

技术研发人员:周华清

受保护的技术使用者:昆山雷柏士精密科技有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!