一种耐高矿化度煤矿井水腐蚀的耐磨钢及其制备方法与流程

本发明涉及金属材料领域,尤其涉及耐高矿化度煤矿井水腐蚀的耐磨钢及其制备方法。

背景技术:

1、低合金耐磨钢以其优异的综合性能广泛应用于采矿选矿、冶金化工和运输等领域,作为耗损材料其寿命不仅取决于使用工况的磨损强度,而且强烈地受到使用工况腐蚀环境的影响。刮板运输机是煤矿采运主要设备,在煤矿井下服役期间长期承受煤矿、矸石等对其高强度磨损,其中板、底板等主要使用低合金耐磨钢。同时由于煤矿矿井水对其耐磨钢的腐蚀极为严重,这会使耐磨钢服役条件由单一磨损工况转变为腐蚀磨损工况,加剧耐磨钢的磨损。因此,有必要针对矿井环境开发耐腐蚀耐磨钢板,降低耐磨钢耗损,提高耐磨钢及相关设备的使用寿命。

2、公开号cn114774772a公开了一种耐腐蚀500hb马氏体耐磨钢板,虽然该耐磨钢板的抗腐蚀能力显著增强,但因其添加了大量的ni、cr和mo元素,合金成本高。

3、公开号cn110387507b公开了一种腐蚀性浆体运输容器用hb500级耐磨钢,该专利文件中没有通过试验明确耐蚀或耐磨蚀效果,并且其制造工艺包含在线淬火,由不低于825℃冷却至室温,冷速为55~65℃/s,此工艺不利于高等级耐磨钢板的内裂纹控制。

4、公开号cn112267073a公开了具有优异低温韧性和焊接性能的耐腐蚀磨损钢板,通过添加sb和sn元素增强钢的耐腐蚀能力,但没有考虑到sb和sn元素也会增加耐磨钢出现裂纹风险,而且没有相应技术缓解或避免sb和sn元素对耐磨钢裂纹的负面作用,同时没有通过试验明确耐蚀或耐磨蚀效果。

5、公开号cn112159934a公开了一种抗腐蚀磨损耐磨钢板,通过添加大量cr元素,以保证在酸性环境下的耐腐蚀能力,但其会大幅增加钢的合金成本,同时会明显恶化钢的焊接性能,不利于推广应用。

6、公开号cn112195405b公开了一种经济型耐蚀耐磨钢及其制备方法,其成分c、p含量较高,在制造和应用过程均存在较高的裂纹风险。

7、综上,目前耐腐蚀耐磨钢主要通过大量添加cr、ni和mo等合金元素实现耐蚀性,但这会造成钢板成本的增加,并且不利于钢板的焊接。而通过sb和sn虽然能避免成本和焊接性问题,但由于sb和sn作为低熔点元素,添加在裂纹敏感性较强的耐磨钢中,会使其裂纹风险急剧增加,尤其对于煤矿刮板运输机用耐磨钢,钢板裂纹会造成极大损失。

技术实现思路

1、有鉴于此,本公开提供了一种耐高矿化度煤矿井水腐蚀的耐磨钢的制备方法,有效解决目前方法主要通过大量添加cr、ni和mo等合金元素实现耐蚀性,但这会造成钢板成本的增加,并且不利于钢板的焊接的问题,即使通过添加sb和sn能够避免成本和焊接性问题,但由于sb和sn作为低熔点元素,添加在裂纹敏感性较强的耐磨钢中,存在裂纹风险急剧增加,尤其对于煤矿刮板运输机用耐磨钢,钢板裂纹会造成极大损失的问题。

2、另外,本公开还提供了通过上述制备方法制得的耐磨钢,所述耐磨钢在高矿化度煤矿井水工况下具有良好的耐腐蚀磨损能力,并且保证钢板在制造过程不发生裂纹,在服役过程具有较强的抗延迟裂纹能力。

3、第一方面,所述的耐高矿化度煤矿井水腐蚀的耐磨钢的制备方法,按照重量百分含量计,所述耐磨钢的化学成分为:

4、c:0.18%~0.35%,si:0.15%~0.50%,mn:0.30%~0.80%,p:≤0.015%,s:≤0.003%,cr:2.20%~3.60%,cu:0.20%~0.60%,ni:0.10%~0.40%,mo:0.10%~0.55%,sb:0.06%~0.10%,v:0.03%~0.08%,ti:0.006%-0.018%,als:0.015%-0.05%,b:0.0008%~0.0016%,余量为fe及不可避免的杂质。

5、在本公开及可能的实施例中,所述方法包括连铸坯缓冷、加热、轧制、钢板缓冷及热处理工序,其中:

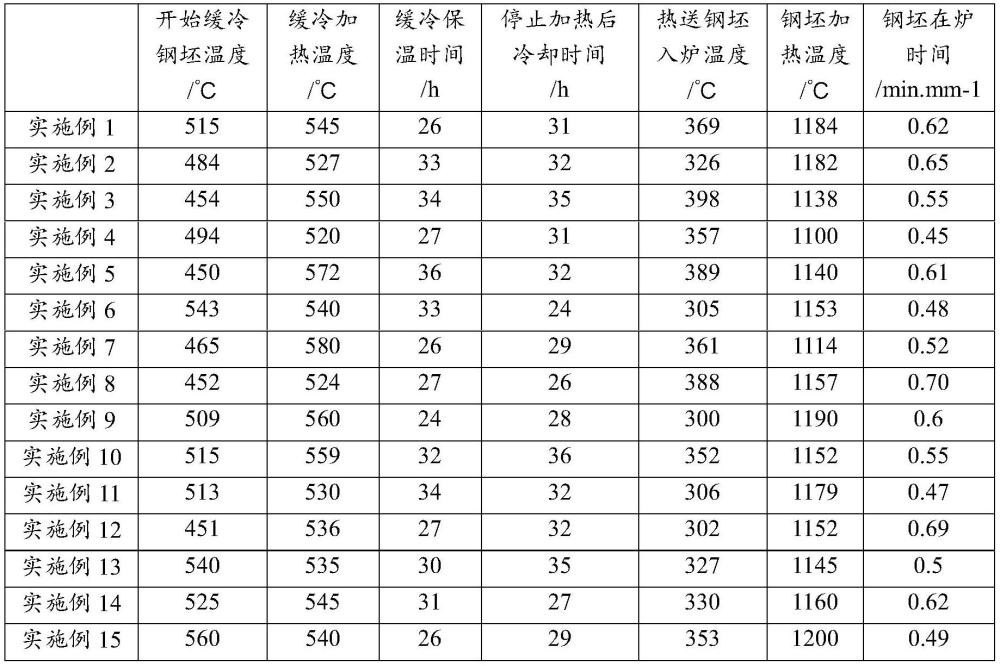

6、在所述连铸坯缓冷及所述加热工序中,连铸坯进入带加热功能缓冷坑或加热炉内加热缓冷,开始缓冷连铸坯温度≥450℃,连铸坯加热至520℃~580℃保温24h~36h,随后停止加热,所述连铸坯在所述缓冷坑或所述加热炉内冷却24h~36h;所述连铸坯缓冷后送至加热炉,入炉温度≥300℃,加热温度为1100℃~1200℃,连铸坯在炉时间为0.45~0.7min/mm。

7、在本公开及可能的实施例中,在所述轧制工序中,开轧温度为950℃~1050℃,终轧温度为820℃~1050℃。

8、在本公开及可能的实施例中,在所述钢板缓冷工序中,将轧制后钢板下线堆垛缓冷,300℃≤堆垛缓冷钢板温度≤580℃,缓冷至≤150℃。

9、在本公开及可能的实施例中,所述热处理工序分为淬火处理和回火处理,所述淬火处理的淬火热处理炉设置高温段和降温段,高温段温度为860℃~920℃,高温段在炉时间为14min/mm~2.0min/mm;降温段温度为750℃~790℃,降温段在炉时间为0.5min/mm~1.0min/mm;从所述淬火热处理炉出来的钢板进入辊压式淬火机淬火,淬火平均冷却速度为9℃~52℃/s,淬火终了温度为120℃~280℃。

10、在本公开及可能的实施例中,在所述回火处理工序中,回火热处理炉设置为高温段和低温段,高温段温度为360℃~440℃,高温段在炉时间为1.6min/mm~2.4min/mm;低温段温度为220℃~260℃,低温段在炉时间为2.4min/mm~3.6min/mm。

11、第二方面,所述耐高矿化度煤矿井水腐蚀的耐磨钢,采用第一方面所述的方法制得。

12、本发明具有如下有益效果:

13、(1)本发明的耐磨钢,通过cr-cu-ni-sb的复合添加,有效增强了耐磨钢耐高矿化度煤矿矿井水腐蚀能力,提升了高矿化度煤矿矿井工况耐磨钢抗腐蚀磨损能力,相对耐磨性为同硬度级别低合金耐磨钢1.21~1.29倍。

14、(2)本发明通过工艺设计,有效抑制了生产过程中含sb耐磨钢裂纹发生问题,并通过v、mo复合添加,配合热处理加热路径设计,实现了回火钢板中保留大量v、mo复合碳化物,并以此作为氢陷阱,大幅提高含sb耐磨钢服役过程抗氢致裂纹能力,获得了力学性能优异的、抗氢致裂纹的耐高矿化度煤矿矿井水腐蚀磨损耐磨钢。

技术特征:

1.一种耐高矿化度煤矿井水腐蚀的耐磨钢的制备方法,其特征在于,按照重量百分含量计,所述耐磨钢的化学成分为:

2.权利要求1所述的耐磨钢的制备方法,包括连铸坯缓冷、加热、轧制、钢板缓冷及热处理工序,其特征在于:

3.根据权利要求2所述的耐磨钢的制备方法,其特征在于:

4.根据权利要求3所述的耐磨钢的制备方法,其特征在于:

5.根据权利要求4所述的耐磨钢的制备方法,其特征在于:

6.根据权利要求5所述的耐磨钢的制备方法,其特征在于:

7.一种耐高矿化度煤矿井水腐蚀的耐磨钢,其特征在于:

技术总结

本发明公开了一种耐高矿化度煤矿井水腐蚀的耐磨钢及其制备方法,所述耐磨钢通过Cr‑Cu‑Ni‑Sb的复合添加,有效增强了耐磨钢耐高矿化度煤矿矿井水腐蚀能力,提升了高矿化度煤矿矿井工况耐磨钢抗腐蚀磨损能力,相对耐磨性为同硬度级别低合金耐磨钢1.21~1.29倍;并有效抑制了生产过程中含Sb耐磨钢裂纹发生问题,并通过V、Mo复合添加,配合热处理加热路径设计,实现了回火钢板中保留大量V、Mo复合碳化物,并以此作为氢陷阱,大幅提高含Sb耐磨钢服役过程抗氢致裂纹能力,获得了力学性能优异的、抗氢致裂纹的耐高矿化度煤矿矿井水腐蚀磨损耐磨钢。

技术研发人员:纪汶伯,张涛,林田子,杨颖,张哲,王玉博,田洪鑫,左羽剑,郑欣,徐海健

受保护的技术使用者:鞍钢股份有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!