采用单体高温退火炉常化无取向电工钢的工艺控制方法与流程

本发明涉及无取向电工钢退火,尤其涉及一种采用单体高温退火炉常化无取向电工钢的工艺控制方法。

背景技术:

1、无取向硅钢常化过程一般采用3段式或5段式常化炉进行生产,一般使用热轧板为原料板,使用nof、rtf段加热,sf段均热、管冷段进行冷却的生产工艺;其目的在于获得粗大的晶粒组织,使再结晶晶粒增多,防止产生瓦楞状缺陷,同时能够使析出物粗化,加强{100}和{110}织构组分及减弱{111}组分,使得磁性能明显提高;但现有的无取向硅钢热轧板,为了在均热的过程中晶粒持续摄入高温能量,形成更多结晶晶粒,为了低的冷速粗化析出物,连续常化炉设备长度均要在200米以上,占地空间大,设备及制造成本高。

技术实现思路

1、本发明解决的问题在于提供一种采用单体高温退火炉常化无取向电工钢的工艺控制方法,可以实现取代传统常化炉常化工艺控制,解决了传统常化设备占地空间大,设备及制造成本高的缺点,而且可以自动对退火的钢坯进行自动进出料处理,减少人工辅助,增加了进出料效率,且降低了人工负担,而且可以在退火时,可以对钢坯进行持续的位置调节,避免钢坯在放置处不能接受很好的退火处理,确保退火的整体效果,提高了退火效果。

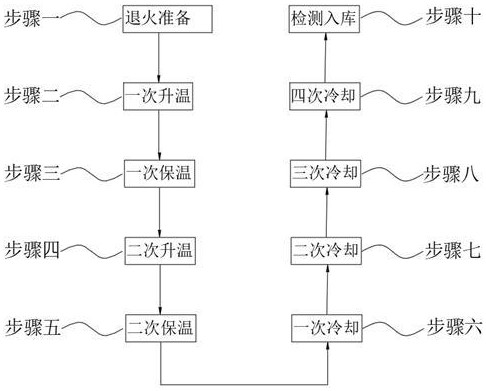

2、为了实现上述目的,本发明采用了如下技术方案:采用单体高温退火炉常化无取向电工钢的工艺控制方法,包括以下步骤:步骤一,退火准备;步骤二,一次升温;步骤三,一次保温;步骤四,二次升温;步骤五,二次保温;步骤六,一次冷却;步骤七,二次冷却;步骤八,三次冷却;步骤九,四次冷却;步骤十,检测入库;

3、在步骤一中,首先对单体高温退火罩式炉或高温退火环形炉内部进行杂物清理,然后将钢坯放入到单体高温退火罩式炉或高温退火环形炉内部,再封闭单体高温退火罩式炉或高温退火环形炉;

4、在步骤二中,使单体高温退火罩式炉或高温退火环形炉的温度进行升温处理,升温速度为70-90℃/h,气氛为8-15m3/h的纯氮气对钢坯进行保护;

5、在步骤三中,当单体高温退火罩式炉或高温退火环形炉的炉内温度达到550-650℃时,停止升温操作,然后使炉内的温度保持在550-650℃进行保温操作,保温时间为3-8h;

6、在步骤四中,当钢坯在一次保温结束后,然后继续对钢坯进行升温处理,使升温速度为40-60℃/h,气氛为8-15m3/h的氨分解气对钢坯进行保护;

7、在步骤五中,当单体高温退火罩式炉或高温退火环形炉的炉内温度达到800-950℃时,停止升温操作,然后使炉内的温度保持在800-950℃进行保温操作,保温时间为5-10h;

8、在步骤六中,当钢坯二次保温结束后,对钢坯进行降温处理,并且以10-20℃/h速度降温到700℃,气氛为8-15m3/h的氨分解气对钢坯进行保护;

9、在步骤七中,然后在炉内进行降温处理,并且以20-35℃/h速度降温到500℃,然后将气氛为含25-50%氢气的氮氢混合气对钢坯进行保护;

10、在步骤八中,再继续对炉内进行降温处理,并且以30-45℃/h速度降温到300℃,气氛为8-15m3/h的纯氮气对钢坯进行保护;

11、在步骤九中,将退火结束后的钢坯进行出炉处理,空冷到室温;

12、在步骤十中,对退火后的钢坯进行检测,当检测合格后,将退火后的钢坯进行入库保存。

13、优选的,所述单体高温退火罩式炉或高温退火环形炉的炉压控制在100-300pa。

14、优选的,所述步骤三中,单体高温退火罩式炉或高温退火环形炉的气氛为8-15m3/h,并且将含25-50%氢气的氮氢混合气通入到炉内。

15、优选的,所述步骤五中,单体高温退火罩式炉或高温退火环形炉的气氛为5-10m3/h,再向炉内通入纯氢气对钢坯进行保护。

16、优选的,所述步骤一中,高温退火环形炉包括退火炉主体、进料口、密封保温门、进出料组件和钢坯位置调节组件,所述退火炉主体的一侧外壁上开设有进料口,所述进料口的一侧内壁上密封安装有密封保温门,所述退火炉主体位于密封保温门一侧的内壁上安装有进出料组件,所述退火炉主体上安装有钢坯位置调节组件。

17、优选的,所述进出料组件包括电机、第一齿轮、丝杆、第二齿轮、放置板、竖板、螺纹孔、限位孔和限位轴,所述退火炉主体的一侧内壁上对称转动连接有丝杆,所述丝杆的一侧外壁上固定连接有第二齿轮,所述第二齿轮的一侧外壁上啮合安装有第一齿轮,所述第一齿轮的中部内壁上开设有限位孔,所述限位孔的一侧内壁上限位连接有限位轴,所述退火炉主体的一侧内壁上镶嵌安装有电机,且电机的输出轴一端固接于限位轴的外壁上,所述密封保温门的一侧内壁上对称焊接有放置板,所述放置板的底端外壁上焊接有竖板,所述竖板的一侧内壁上对应丝杆开设有螺纹孔。

18、优选的,所述钢坯位置调节组件包括气缸、滑轮、环形滑槽、支撑板、转动轴、第三齿轮、端面齿环、移动环、齿条、滑框、调节板和锥齿环,所述第一齿轮的一侧外壁上开设有环形滑槽,所述环形滑槽的一侧内壁上对称安装有滑轮,所述退火炉主体的一侧内壁上对称镶嵌安装有气缸,且气缸的伸缩杆一端转动连接于滑轮的外壁上,所述第一齿轮的一侧外壁上固定连接有锥齿环,所述退火炉主体的一侧内壁上固定连接有支撑板,所述支撑板的顶端外壁上转动连接有转动轴,所述转动轴的顶端外壁上固定连接有第三齿轮,所述第三齿轮的顶端外壁上焊接有端面齿环,所述第三齿轮的外侧安装有移动环,所述移动环的两侧内壁上均焊接有齿条,且齿条的一侧啮合安装于第三齿轮的外壁上,所述移动环的底端外壁上对称焊接有滑框,所述移动环的顶端外壁上对称焊接有调节板。

19、优选的,所述限位孔与限位轴的形状均为十字形,且限位孔与限位轴相互贴合。

20、优选的,所述第三齿轮为扇形齿轮形状。

21、优选的,所述第一齿轮能在气缸的推动下运动至第三齿轮处,使第一齿轮上的锥齿环与第三齿轮端面齿环进行啮合。

22、本发明的有益效果是:可以实现取代传统常化炉常化工艺控制,解决了传统常化设备占地空间大,设备及制造成本高的缺点;

23、采用了进出料组件,可以自动对退火的钢坯进行自动进出料处理,减少人工辅助,增加了进出料效率,且降低了人工负担;

24、采用了钢坯位置调节组件,可以在退火时,可以对钢坯进行持续的位置调节,避免钢坯在放置处不能接受很好的退火处理,确保退火的整体效果,提高了退火效果。

技术特征:

1.采用单体高温退火炉常化无取向电工钢的工艺控制方法,其特征在于:包括以下步骤:步骤一,退火准备;步骤二,一次升温;步骤三,一次保温;步骤四,二次升温;步骤五,二次保温;步骤六,一次冷却;步骤七,二次冷却;步骤八,三次冷却;步骤九,四次冷却;步骤十,检测入库;

2.根据权利要求1所述的采用单体高温退火炉常化无取向电工钢的工艺控制方法,其特征在于,所述单体高温退火罩式炉或高温退火环形炉的炉压控制在100-300pa。

3.根据权利要求1所述的采用单体高温退火炉常化无取向电工钢的工艺控制方法,其特征在于,所述步骤三中,单体高温退火罩式炉或高温退火环形炉的气氛为8-15m3/h,并且将含25-50%氢气的氮氢混合气通入到炉内。

4.根据权利要求1所述的采用单体高温退火炉常化无取向电工钢的工艺控制方法,其特征在于,所述步骤五中,单体高温退火罩式炉或高温退火环形炉的气氛为5-10m3/h,再向炉内通入纯氢气对钢坯进行保护。

5.根据权利要求1所述的采用单体高温退火炉常化无取向电工钢的工艺控制方法,其特征在于,所述步骤一中,高温退火环形炉包括退火炉主体(1)、进料口(2)、密封保温门(3)、进出料组件(4)和钢坯位置调节组件(5),所述退火炉主体(1)的一侧外壁上开设有进料口(2),所述进料口(2)的一侧内壁上密封安装有密封保温门(3),所述退火炉主体(1)位于密封保温门(3)一侧的内壁上安装有进出料组件(4),所述退火炉主体(1)上安装有钢坯位置调节组件(5);所述进出料组件(4)包括电机(401)、第一齿轮(402)、丝杆(403)、第二齿轮(404)、放置板(405)、竖板(406)、螺纹孔(407)、限位孔(408)和限位轴(409),所述退火炉主体(1)的一侧内壁上对称转动连接有丝杆(403),所述丝杆(403)的一侧外壁上固定连接有第二齿轮(404),所述第二齿轮(404)的一侧外壁上啮合安装有第一齿轮(402),所述第一齿轮(402)的中部内壁上开设有限位孔(408),所述限位孔(408)的一侧内壁上限位连接有限位轴(409),所述退火炉主体(1)的一侧内壁上镶嵌安装有电机(401),且电机(401)的输出轴一端固接于限位轴(409)的外壁上,所述密封保温门(3)的一侧内壁上对称焊接有放置板(405),所述放置板(405)的底端外壁上焊接有竖板(406),所述竖板(406)的一侧内壁上对应丝杆(403)开设有螺纹孔(407);所述钢坯位置调节组件(5)包括气缸(501)、滑轮(502)、环形滑槽(503)、支撑板(504)、转动轴(505)、第三齿轮(506)、端面齿环(507)、移动环(508)、齿条(509)、滑框(5010)、调节板(5011)和锥齿环(5012),所述第一齿轮(402)的一侧外壁上开设有环形滑槽(503),所述环形滑槽(503)的一侧内壁上对称安装有滑轮(502),所述退火炉主体(1)的一侧内壁上对称镶嵌安装有气缸(501),且气缸(501)的伸缩杆一端转动连接于滑轮(502)的外壁上,所述第一齿轮(402)的一侧外壁上固定连接有锥齿环(5012),所述退火炉主体(1)的一侧内壁上固定连接有支撑板(504),所述支撑板(504)的顶端外壁上转动连接有转动轴(505),所述转动轴(505)的顶端外壁上固定连接有第三齿轮(506),所述第三齿轮(506)的顶端外壁上焊接有端面齿环(507),所述第三齿轮(506)的外侧安装有移动环(508),所述移动环(508)的两侧内壁上均焊接有齿条(509),且齿条(509)的一侧啮合安装于第三齿轮(506)的外壁上,所述移动环(508)的底端外壁上对称焊接有滑框(5010),所述移动环(508)的顶端外壁上对称焊接有调节板(5011)。

6.根据权利要求5所述的采用单体高温退火炉常化无取向电工钢的工艺控制方法,其特征在于,所述限位孔(408)与限位轴(409)的形状均为十字形,且限位孔(408)与限位轴(409)相互贴合。

7.根据权利要求5所述的采用单体高温退火炉常化无取向电工钢的工艺控制方法,其特征在于,所述第三齿轮(506)为扇形齿轮形状。

8.根据权利要求5所述的采用单体高温退火炉常化无取向电工钢的工艺控制方法,其特征在于,所述第一齿轮(402)能在气缸(501)的推动下运动至第三齿轮(506)处,使第一齿轮(402)上的锥齿环(5012)与第三齿轮(506)的端面齿环(507)进行啮合。

技术总结

本发明涉及无取向电工钢退火技术领域,尤其涉及一种采用单体高温退火炉常化无取向电工钢的工艺控制方法,包括以下步骤:步骤一,退火准备;步骤二,一次升温;步骤三,一次保温;步骤四,二次升温;步骤五,二次保温;步骤六,一次冷却;步骤七,二次冷却;步骤八,三次冷却;步骤九,四次冷却;步骤十,检测入库;在步骤一中,首先对单体高温退火罩式炉或高温退火环形炉内部进行杂物清理,然后将钢坯放入到单体高温退火罩式炉或高温退火环形炉内部,再封闭单体高温退火罩式炉或高温退火环形炉;该发明可以取代传统常化炉常化工艺控制的方法,解决了传统常化设备占地空间大,设备及制造成本高的缺点。

技术研发人员:张磊,刘鹏程,刘宝志,杨文昆,李艳霞,祁艳星,宋世明

受保护的技术使用者:包头市威丰稀土电磁材料股份有限公司

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!