高纯净度低温钢及其生产方法与流程

本发明涉及一种高纯净度低温钢及其生产方法,属于钢铁材料生产制造。

背景技术:

1、随着经济的快速增长,天然气等优质清洁能源的市场需求量日趋增大。液化天然气的大型运输、存储对容器材料的要求极为严苛,其中,以9ni、5ni、3.5ni等为代表的不同等级和用途的低温钢作为天然气的储运容器材料,市场需求日趋扩大,具有广阔的发展前景。

2、镍系低温钢是指在-70℃~-196℃低温下服役的含镍系列焊接结构专用钢材,是技术要求最高,行业影响最大的宽厚板产品之一,主要用于石油、化工等能源行业,用于制造各种液化石油气、液乙烯、液氧、液氮、液化天然气等的生产及存储容器。

3、低温钢由于其用途的特殊性,对产品洁净度要求极高,p、s、o、n等均要求控制在极低的水平。现有有很多关于p控制的技术披露,例如专利申请cn112680557a、cn101328529a、cn112662839a等,但是这些技术存在一些缺陷。例如,cn112680557a存在回磷严重、损坏钢包车线缆的问题,cn101328529a存在精炼周期长、生产效率低且成本高的问题,cn112662839a存在对耐材侵蚀严重、钢水纯净度差、操作难度大的问题。另有其它一些脱磷技术,或存在设备损耗大的缺陷,或存在脱磷效果不理想的缺陷,等等。

技术实现思路

1、本发明的目的在于提供一种高纯净度低温钢及其生产方法。

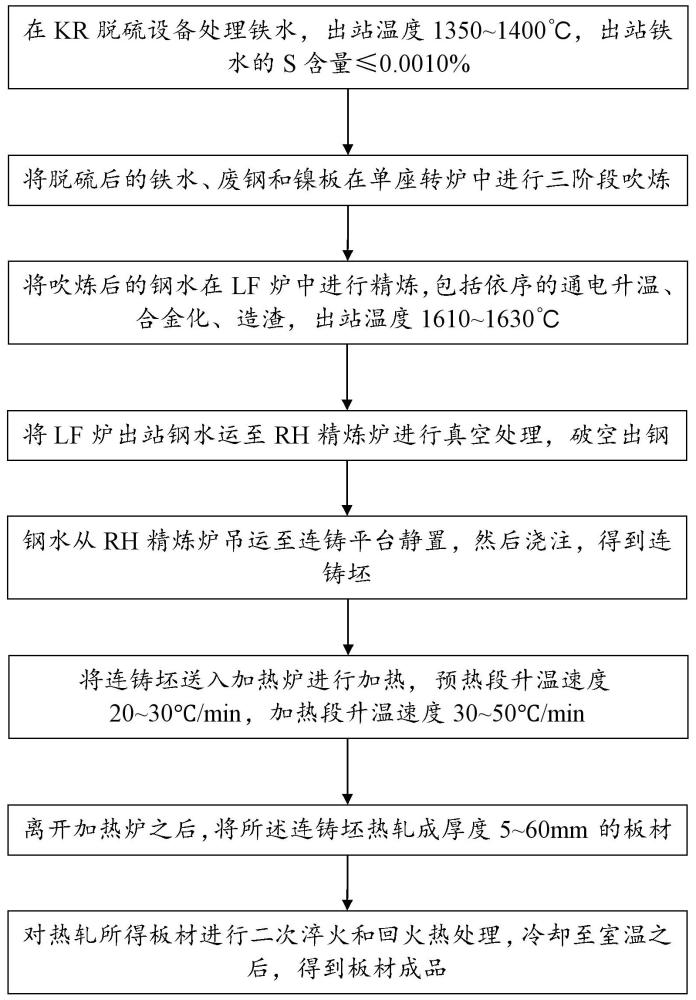

2、为实现上述发明目的,本发明一实施方式提供了一种高纯净度低温钢的生产方法。所述方法包括,

3、步骤一:在kr脱硫设备处理铁水,出站温度1350~1400℃,出站铁水的s含量≤0.0010%;

4、步骤二:将脱硫后的铁水、废钢和镍板在单座转炉中进行三阶段吹炼;第一阶段吹炼:第1min的吹氧枪枪位1.8~2.0m、顶吹氧气强度3.0~3.5nm3/t/min、底吹氩气强度0.08~0.10nm3/t/min,第2min开始的吹氧枪枪位2.8~3.0m、顶吹氧气强度2.7~3.0nm3/t/min、底吹氩气强度0.08~0.15nm3/t/min,该阶段造碱度1.8~2.5、t.fe含量20~30%的炉渣,吹炼结束后持续底吹氩气1~2min,而后倒渣一部分,终点钢水温度1370~1420℃;第二阶段吹炼:加入球团8~16kg/t进行造碱度4.5~8.5、t.fe含量18~26%的炉渣,相较于第一阶段吹炼的第2min以后的吹氧枪枪位降低10~20%,顶吹氧气强度3.0~3.5nm3/t/min、底吹氩气强度0.05~0.08nm3/t/min,吹炼结束前倒渣一部分,终点钢水温度1550~1580℃;第三阶段吹炼:吹氧枪枪位2.8~3.0m、顶吹氧气强度3.2~3.5nm3/t/min、底吹氩气强度0.08~0.15nm3/t/min,该阶段造碱度6.0~12.0、t.fe含量20~30%的炉渣,吹炼结束倒渣一部分,终点钢水温度1600~1630℃,留渣出钢,得到c含量0.02~0.05%、p含量≤0.0035%的钢水;

5、步骤三:将吹炼后的钢水在lf炉中进行精炼,包括依序的通电升温、合金化、造渣,出站温度1610~1630℃;而后,将lf炉出站钢水运至rh精炼炉进行真空处理,破空出钢;

6、步骤四:钢水从rh精炼炉吊运至连铸平台静置,然后浇注,得到连铸坯。

7、作为一优选实施方式,步骤二中,第一阶段吹炼:采用石灰10~16kg/t、球团6~15kg/t进行造渣,分至少两批加入,第一批加入石灰和球团的各自总重量的70~80%;

8、第二阶段吹炼:采用石灰14~22kg/t、球团8~16kg/t、轻烧白云石7~10kg/t、镁球2~4kg/t进行造渣,分至少两批加入,第一批加入石灰、球团、轻烧白云石、镁球的各自总重量的70~80%;

9、第三阶段吹炼:采用石灰8~12kg/t、球团3~5kg/t、轻烧白云石1~2.5kg/t进行造渣。

10、作为一优选实施方式,步骤二中,出钢过程中先后进行脱氧合金化和造渣,并且出钢过程中的钢包底吹流量400~600nl/min,出钢结束的钢包底吹流量提升为800~1000nl/min;

11、出钢10~20%时按顺序加入金属铝、低钛低铝硅铁、金属锰对钢水进行脱氧合金化,至出钢60~70%时全部加完,然后加入石灰和铝酸钙合成渣进行造渣,至出钢80~90%时全部加完。

12、作为一优选实施方式,步骤二中,所述铝酸钙合成渣的化学成分以重量百分比计包括:cao 50~60%,al2o335~45%,mgo 2~4%,sio2≤3%,以及其它不可避免的杂质组分,其中物相12cao•7al2o3占所述铝酸钙合成渣的复合相的80%以上。

13、作为一优选实施方式,步骤三中,在造渣阶段,采用电石和铝粒对炉渣进行脱氧,以将炉渣成分调整为以重量百分比计含50~55%的cao、30~35%的al2o3、3~6%的sio2、4~7%的mgo、1.5%以下的t.fe+mno以及其它不可避免的杂质组分;

14、在rh精炼炉进行真空处理时,先在1.5mbar以下的真空度下持续处理15~20min,然后在5mbar以上的真空度下持续处理10~20min,最后破空出钢。

15、作为一优选实施方式,步骤三中,在造渣阶段,采用电石和低碳钢渣面脱氧剂对炉渣进行脱氧,以将炉渣成分调整为以重量百分比计含50~55%的cao、30~35%的al2o3、3~6%的sio2、4~7%的mgo、2~5%的t.fe+mno以及其它不可避免的杂质组分;

16、在rh精炼炉进行真空处理时,先将真空度降低到1.5mbar以下,向钢水中加入金属铝,向钢包渣面加入2~4kg/t的低碳钢渣面脱氧剂,之后持续真空处理15~20min;然后在5mbar以上的真空度下持续处理10~20min,最后破空出钢。

17、作为一优选实施方式,步骤三中,在造渣阶段,向钢水中加0.3~0.5kg/t的电石、1.0~2.0kg/t的第二铝酸钙合成渣,以将炉渣成分调整为以质量百分比计含50~55%的cao、30~35%的al2o3、1~3%的caf2、3%以内的sio2、4~6%的mgo、1%以内的t.fe+mno以及其它不可避免的杂质组分;

18、在rh精炼炉进行真空处理时,先在200mbar以上真空度下处理3~5min,再在1.5mbar以下的真空度下持续处理10~15min,然后在50mbar以上的真空度下持续处理5min以上,最后破空出钢。

19、作为一优选实施方式,步骤三中,在rh精炼炉的真空度降至500mbar之后,从靠近下降管的区域处喂入钙线1.0~1.5m/t且喂线速度4~6m/s。

20、作为一优选实施方式,步骤三中,在rh精炼炉的真空度降至1.5mbar以下之后,持续处理10~15min期间,从靠近上升管的区域处喂入钙线0.5~1.0m/t且喂线速度1~1.5m/s。

21、作为一优选实施方式,步骤三中,在通电升温阶段、合金化阶段、造渣阶段的底吹氩气流量分别为400~500nl/min、300~400nl/min、500~600nl/min,其余阶段的底吹氩气流量分别为150~250nl/min。

22、作为一优选实施方式,步骤四中,采用板坯连铸机进行浇注,得到厚度220mm或320mm、宽度1500~2300mm的坯料;中间包钢水的过热度30~50℃,结晶器采用熔点为1100~1200℃的低熔点碱性保护渣,拉速v为1.05~1.35m/min,结晶器的锥度1.05~1.2%;

23、所述坯料出结晶器之后在二冷区进行冷却,所述二冷区按照水量不同分10个区段;第1区段的水量是结晶器的水量的1/10以下,第2~4区段的水量大于第1区段的水量且依次递减,第5区段的水量小于第1区段的水量,第6区段的内弧水量小于外弧水量,第7~10区段的内外弧边部水量小于内外弧中部水量;坯料在第8~10区段进行压下且三个区段各分配25%、25%和50%的压下量,厚度220mm和320mm的坯料的压下量分别为3~5mm和6~8mm;坯料离开全部扇形段之后进行切割和堆垛缓冷,得到连铸坯。

24、作为一优选实施方式,步骤四中,当拉速v在1.20m/min以下时,结晶器的锥度1.1~1.2%,结晶器的宽侧水量3600~3900nl/min、窄侧水量390~420nl/min;否则,结晶器的锥度1.05~1.15%,结晶器的宽侧水量3900~4100nl/min、窄侧水量420~450nl/min;

25、第1至5区段的内外弧具有对应拉速v=1.05m/min的标准水量以及对应于拉速v>1.05m/min的增强水量,第1至5区段的内外弧的对应拉速v=1.05m/min的标准水量分别为250~290nl/min、575±25nl/min、525±25nl/min、475±25nl/min、175±25nl/min;所述增强水量为标准水量与增量水量δt=t×floor((v-1.05m/min)/0.05m/min)之和,t取值5~10nl/min。

26、作为一优选实施方式,步骤四中,所得连铸坯的化学成分以重量百分比计包括:c:0.03~0.10%、si:0.15~0.35%、mn:0.5~1.6%、ni:0.4~10.0%、al:0.015~0.055%、cu≤0.015%、mo≤0.50%、cr≤0.70%、nb≤0.035%、t.o≤10ppm、p≤0.005%、s≤0.0020%、n≤0.0020%、h≤1.5ppm。

27、作为一优选实施方式,步骤四中,所得连铸坯的90%以上氧化物夹杂物中al2o3含量≥80%,98%以上氧化物夹杂物尺寸≤5μm,最大尺寸氧化物夹杂物不超过20μm。

28、作为一优选实施方式,所述方法还包括,

29、步骤五:将连铸坯送入加热炉进行加热,预热段最高温度为750~850℃,加热段最高温度为1100~1200℃,均热段最高温度为1150~1200℃,预热段升温速度20~30℃/min,加热段升温速度30~50℃/min;

30、步骤六:离开加热炉之后,将所述连铸坯热轧成厚度5~60mm的板材,开轧温度为1030~1130℃,终轧温度为800~850℃,每道次的轧制量为10~15%;

31、步骤七:对热轧所得板材进行二次淬火和回火热处理;第一次淬火的温度为800~900℃,第二次淬火的温度为700~800℃;对于厚度20mm以下的板材,回火温度600~620℃;对于厚度40mm以上的板材,回火温度560~580℃;其余厚度的板材,回火温度>580℃且<600℃;

32、步骤八:冷却至室温之后,得到板材成品。

33、作为一优选实施方式,步骤七中,第一次淬火的在炉时长为(2.0~2.2)min/mm×h+(5~10)min,第二淬火的在炉时长为(2.1~2.3)min/mm×h+(5~10)min,回火的在炉时长为(2.5~2.8)min/mm×h+(5~10)min,其中h为板材的厚度。

34、为实现上述发明目的,本发明一实施方式还提供了一种高纯净度低温钢。所述低温钢的化学成分以重量百分比计包括:c:0.03~0.10%、si:0.15~0.35%、mn:0.5~1.6%、ni:0.4~10.0%、al:0.015~0.055%、cu≤0.015%、mo≤0.50%、cr≤0.70%、nb≤0.035%、t.o≤10ppm、p≤0.005%、s≤0.0020%、n≤0.0020%、h≤1.5ppm;

35、所述低温钢的90%以上氧化物夹杂物中al2o3含量≥80%,98%以上氧化物夹杂物尺寸≤5μm,最大尺寸氧化物夹杂物不超过20μm。

36、作为一优选实施方式,所述低温钢为厚度5~60mm的板材,其z向断面收缩率≥70%,-196℃低温冲击功单值≥180j。

37、与现有技术相比,本发明一实施方式的有益效果为:通过这种三阶段吹炼的技术,既可以实现高效地脱磷,又可以避免回磷,且生产过程对设备损害小,且采用单座转炉即可完成钢水高效冶炼,避免了传统转炉冶炼中存在的脱磷效果不佳的问题,也避免了双转炉冶炼工艺所具有的占用设备、效率低、成本高的问题,所炼制的钢水实现高纯净度冶炼,满足高纯净度钢水的冶炼需求。

- 还没有人留言评论。精彩留言会获得点赞!