从红土镍矿酸浸液中均相沉淀分离镍钴锰的方法与流程

本发明属于湿法冶金,具体涉及从红土镍矿酸浸液中均相沉淀分离镍钴锰的方法。

背景技术:

1、镍不仅是电池制造中的重要原料,也是新能源汽车产业链中的战略资源,镍在电池制造中扮演着关键角色,尤其是在锂离子电池的正极材料中。随着技术的发展和市场需求的变化,镍矿的开采和加工技术将继续得到优化。

2、红土镍矿是一种重要的镍资源,其成因主要是超基性岩体风化壳中的含镁铁硅酸盐矿物经长期风化产生,根据不同层次,红土镍矿主要分为褐铁矿层、过渡层和硅镁镍矿层,其中,褐铁矿层中铁、钴含量较高,而硅镁镍矿层中则富含镍、硅和镁。现阶段在对红土镍矿进行提炼的湿法工艺主要是常压酸浸工艺和加压酸浸工艺,无论哪种方法,镍最终赋存在红土镍矿酸浸液中,而红土镍矿酸浸液经过除铁铝后,其浸出液中主要富集有镍、钴和锰有价金属,可通过沉淀法回收。

3、中国专利cn102876887a公开了一种从红土镍矿浸出液中综合回收金属的方法,包括:以针铁矿、水铁矿或其它含较少硫酸盐的氧化铁或氢氧化铁形式的沉淀铁;选择性沉淀溶液中的镍、钴、锰、锌,再用浓硫酸重溶含镍、钴、锰、锌的沉淀物;将获得的溶液通过溶剂萃取方法分离镍钴,并将含有锰、锌的反萃液用硫化物沉淀锌,分离锰;但是现有方法在沉淀铁过程中镍和钴会存在大量的损失,从而降低镍和钴的回收率。

4、中国专利cn111394595b公开了一种从红土镍矿的磷酸浸出液中提取镍钴的方法,发明包括如下步骤:红土镍矿通过磷酸浸出,固液分离后得到富集镍钴的一段浸出液;在上述所得的一段浸出液中加入碱性剂调节溶液ph,固液分离后,得到已脱除部分铁、铝、锰等杂质金属离子的第一除杂液;在上述步骤所得的第一除杂液中加入萃取剂p204,进一步分离除去铁、铝、锰等杂质离子,得到富集镍钴的一段萃余液;在上述步骤所得的一段萃余液中加入萃取剂p507,经多级萃取分离镍和钴,最终钴保留在有机相中,镍保留在萃余水相中,但是现有方法萃取镍钴采用p204与p507结合的方式进行萃取时萃取剂p204的萃取能力比较强,从而降低了反萃效率,只能采用提高反萃酸度的方法来处理,但是会造成设备腐蚀以及成本增加的问题,为了解决上述问题,我们提出了从红土镍矿酸浸液中均相沉淀分离镍钴锰的方法。

技术实现思路

1、本发明的目的在于针对现有技术的不足之处,提供从红土镍矿酸浸液中均相沉淀分离镍钴锰的方法。

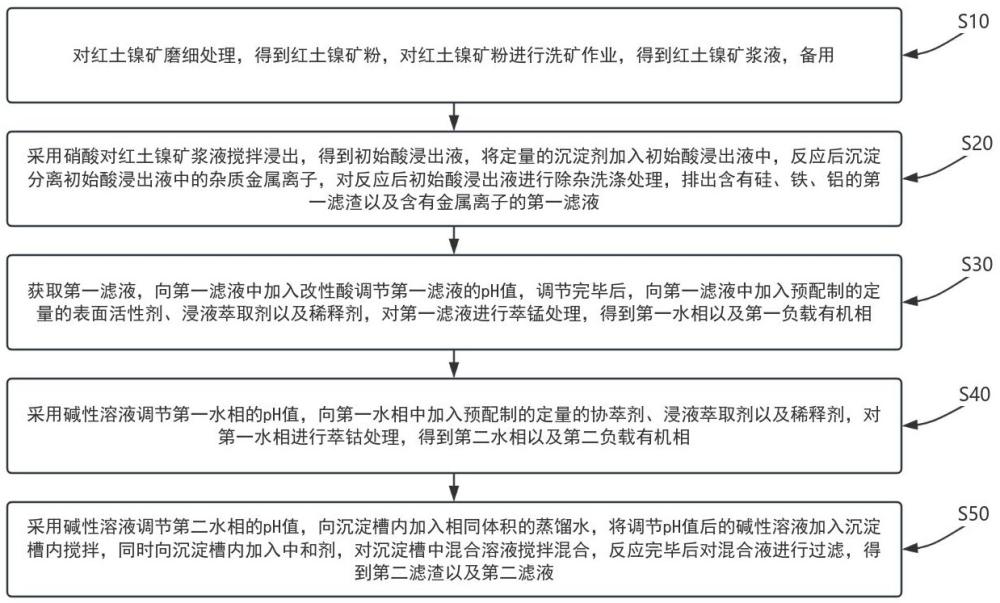

2、本发明是这样实现的,从红土镍矿酸浸液中均相沉淀分离镍钴锰的方法,具体包括:

3、对红土镍矿磨细处理,得到红土镍矿粉,对红土镍矿粉进行洗矿作业,得到红土镍矿浆液,备用;

4、采用硝酸对红土镍矿浆液搅拌浸出,得到初始酸浸出液,将定量的沉淀剂加入初始酸浸出液中,反应后沉淀分离初始酸浸出液中的杂质金属离子,对反应后初始酸浸出液进行除杂洗涤处理,排出含有硅、铁、铝的第一滤渣以及含有金属离子的第一滤液;

5、获取第一滤液,向第一滤液中加入改性酸调节第一滤液的ph值,调节完毕后,向第一滤液中加入预配制的定量的表面活性剂、浸液萃取剂以及稀释剂,对第一滤液进行萃锰处理,得到第一水相以及第一负载有机相;

6、采用碱性溶液调节第一水相的ph值,向第一水相中加入预配制的定量的协萃剂、浸液萃取剂以及稀释剂,对第一水相进行萃钴处理,得到第二水相以及第二负载有机相,其中,萃取时间为20-30min,萃取温度保持为30-40℃。

7、所述方法,还包括:

8、采用碱性溶液调节第二水相的ph值,向沉淀槽内加入相同体积的蒸馏水,将调节ph值后的碱性溶液加入沉淀槽内搅拌,同时向沉淀槽内加入中和剂,对沉淀槽中混合溶液搅拌混合,搅拌时间为30min,搅拌速度保持为100-250转/分钟,反应完毕后对混合液进行过滤,得到第二滤渣以及第二滤液。

9、所述对第一滤液进行萃锰处理的方法,具体包括:

10、将表面活性剂、浸液萃取剂以及稀释剂混合,其中浸液萃取剂的含量为30%-40%,得到萃取剂有机相,使用30%naoh对萃取剂有机相进行皂化处理,使得有机相皂化率为35-35%;

11、取皂化后的有机相以及第一滤液,o/a比控制为1-2:1,在振荡器内常温环境下反应5-10min,然后静置6min,得到第一水相以及第一负载有机相,分离排出第一水相;

12、对第一负载有机相进行五级逆流洗涤处理,在逆流洗涤处理时,采用50g/l的硫酸进行洗涤,洗涤后水相排出,并注入第一水相中;

13、向洗涤后有机相加入改性酸,对洗涤后有机相进行反萃处理,反萃时有机相与改性酸的相比为6-3:1,反萃完毕后得到第三水相以及反萃有机相;

14、向第三水相中加入中和剂,搅拌反应陈化30min后静置10min,得到沉淀后的第三滤渣和第三滤液,所述第三滤渣中含有锰。

15、所述对第一水相进行萃钴处理的方法,具体包括:

16、将表面活性剂、浸液萃取剂以及稀释剂混合,其中浸液萃取剂的含量为40%-50%,得到萃取剂有机相,使用30%naoh对萃取剂有机相进行皂化处理,使得有机相皂化率为40-45%;

17、取皂化后的有机相以及第一水相,o/a比控制为4-6:1,在振荡器内常温环境下反应20-30min,然后静置6min,得到第四水相以及第二负载有机相,分离排出得到第四水相;

18、对第二负载有机相进行三级逆流洗涤处理,在逆流洗涤处理时,采用50g/l的硫酸进行洗涤,洗涤后水相排出,并注入第四水相中;

19、向洗涤后有机相加入改性酸,对洗涤后有机相进行反萃处理,反萃时有机相与改性酸的相比为12.5-7.5:1,反萃完毕后得到第五水相以及反萃有机相;

20、向第五水相中加入中和剂,搅拌反应陈化20min后静置8min,得到沉淀后的第四滤渣和第四滤液,所述第四滤渣中含有钴。

21、对反应后初始酸浸出液进行除杂洗涤处理的方法,具体包括:

22、对反应后初始酸浸出液进行七级ccd洗涤后,向反应后初始酸浸出液中逐滴滴加沉淀剂,温度控制在30-35℃,时间为1-2h,终点ph值控制为7.5-7.8,沉淀分离残留铁离子以及初始酸浸出液;

23、对分离残留铁离子后的初始酸浸出液持续加热,加热时采用硝酸调节初始酸浸出液的ph值至5-6,加热温度为60-80℃,并向初始酸浸出液滴加氢氧化钠,时间为1-2h,终点ph值控制为7.5-7.8,沉淀分离初始酸浸出液中的硅离子,其中,所述沉淀剂包括石灰乳、氢氧化铵、氢氧化钠,且石灰乳、氢氧化铵、氢氧化钠的重量比为7:2:1。

24、对反应后初始酸浸出液进行除杂洗涤处理的方法,具体还包括:

25、取分离铁硅离子后的初始酸浸出液,向初始酸浸出液加入2倍体积的试剂级氢氧化铝,并将混合溶液放入反应槽内;

26、反应槽加热温度值75℃,反应槽的搅拌速度控制为100-150转/分钟,混合溶液中偏铝酸钠析出白色氢氧化铝,沉淀分离初始酸浸出液中的氢氧化铝。

27、所述浸液萃取剂包括以下按照重量份的原料:有机羧酸萃取剂10-20份、酰胺类萃取剂5-10份、对羟基苯甲酸酯1-5份、110#溶剂油20-30份;

28、其中,浸液萃取剂的制备方法,包括:

29、取苯二甲酸和无水醋酸在1.5mpa下混合,然后加入醋酸或苯甲酸催化,升温至120℃缩合反应1h,得到二奎酸酐;

30、取摩尔二甘酸和七倍体积的二氯亚砜反应,反应结束后,减压蒸馏除去二氯亚砜,得到二甘酰氯,将二甘酰氯溶于四氢呋喃,得到二甘酰氯溶液,然后将二甘酰氯滴加于二奎酸酐中,滴毕,在15°c下继续搅拌反应,后升温至室温反应,经后处理制得酰胺类萃取剂,所述酰胺类萃取剂为n,n,n',n'-四辛基-3-氧戊二酰胺;

31、将定量的有机羧酸萃取剂在干燥二氯甲烷气氛中滴加至对羟基苯甲酸酯中,得到有机混合物;

32、在反应器内加入有机混合物以及制备的酰胺类萃取剂,然后加入定量的110#溶剂油,在40℃下混合搅拌2h,得到浸液萃取剂。

33、所述表面活性剂包括以下按照重量份的原料:异戊醇10-20份、环己酮10-20份、仲辛醇2-10份、磷酸二甲酯1-5份。

34、所述表面活性剂的制备方法,包括:

35、将异戊醇、环己酮的混合物升温至80℃,搅拌30min,再升温至110°c回流反应;

36、称取仲辛醇、磷酸二甲酯溶解于中四倍体积的二氯甲烷中,室温搅拌混合;

37、将仲辛醇、磷酸二甲酯混合液缓慢滴加至异戊醇、环己酮混合溶液中,滴毕,室温搅拌,90℃减压蒸馏除尽挥发性组分,剩余混合物得到所述的表面活性剂。

38、所述稀释剂为磺化煤油、110#溶剂油或260#溶剂油。

39、与现有技术相比,本技术实施例主要有以下有益效果:

40、本发明所提供的从红土镍矿酸浸液中均相沉淀分离镍钴锰的方法通过对反应后初始酸浸出液进行除杂洗涤处理,排出含有硅、铁、铝的第一滤渣,且除杂洗涤处理时采用沉淀剂能够有效强化硅、铁、铝与镍钴锰离子的选择性分离,从而在提高硅、铁、铝分离效率的同时保留镍钴锰,且对反应后初始酸浸出液进行除杂洗涤处理时在碱性环境下进行,不会影响镍钴锰的萃取进程,避免了镍钴锰的损失。

41、本发明实施例通过向第一滤液中加入预配制的定量的表面活性剂、浸液萃取剂以及稀释剂,对第一滤液进行萃锰、钴处理,表面活性剂作用于浸液萃取剂以及第一滤液能够提高浸液萃取剂的表面活性,同时保证第一滤液以及浸液萃取剂混合相的稳定,从而提高了萃锰、钴的萃取率,而浸液萃取剂作用于第一滤液能够一次萃取分离镍、钴、锰金属离子,缩短了金属离子萃取、反萃回收流程,节约了萃取以及反萃的成本。

- 还没有人留言评论。精彩留言会获得点赞!