一种大型风电齿圈分布式激振抛磨方法

本发明属于机械零件表面光整加工,具体涉及一种大型风电齿圈分布式激振抛磨方法。

背景技术:

1、风电机组大型化在风能发电领域已成为趋势,高功率密度齿轮箱是发展瓶颈之一,承载能力和服役寿命要求苛刻。为提高齿轮箱的功率密度,对大型齿圈等核心零件的设计往往接近其承载能力极限,更易发生故障,其表面完整性对零件及整机的使用性能和高可靠性运行至关重要。

2、成性制造即表面完整性制造,实质为通过滚磨光整加工技术提高特大型齿圈的表面粗糙度、残余应力、硬度等表面完整性指标参数。现已有多种用于提高不同类型齿轮表面完整性的成性制造技术,但各有优劣及适用范围,比如磨削过程存在的发热现象、磨粒流加工需要设计专用夹具、喷丸强化会引起的表面粗糙度变化、电化学抛光产生的环境影响等。

3、但用于齿圈类零件的成性制造工艺很少,尤其是缺乏针对风电齿轮箱等高端装备部件的大型、特大型齿圈成性制造工艺,目前对于大型风电齿圈应用成熟的成性制造工艺只有磨削,工艺单一且加工效率低。针对风电齿圈模数大、齿槽深、重量大,传统滚磨光整加工方式中无论是容器运动,还是工件运动均存在能量消耗巨大、实现困难,不能满足其成性制造需求的现实问题。

技术实现思路

1、本发明为了解决现有技术中存在的上述至少一个技术问题,提供了一种大型风电齿圈分布式激振抛磨方法。

2、本发明采用如下的技术方案实现:一种大型风电齿圈分布式激振抛磨方法,包括以下步骤:

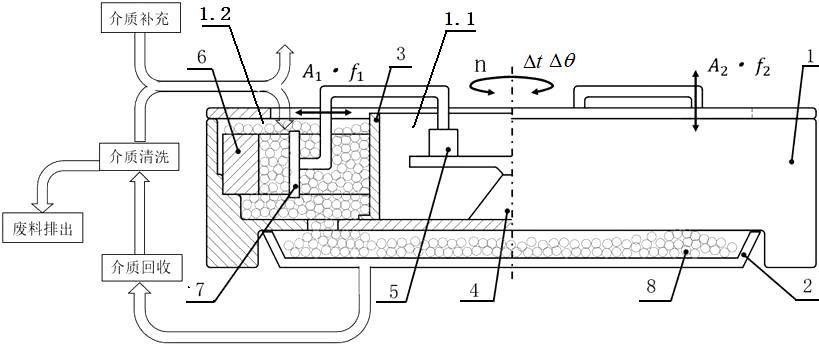

3、s1:抛磨组件的安装:将抛磨容器和介质循环设备固连在水平工作台上,通过环形分隔筒将抛磨容器分隔为设备腔和工作腔,将回转机构转动连接在设备腔中且沿回转机构的圆周间隔安装若干振动机构;

4、s2:待抛磨的大型齿圈的安装:将待抛磨的大型齿圈安装在抛磨容器的工作腔中的一道台阶处;

5、s3:激振元件的安装:调整激振元件的参数,包括形体参数和位姿参数;将调整好的激振元件置于工作腔中且与振动机构位于工作腔中的端部连接;

6、s4:盖上抛磨容器的盖体,通过介质循环设备将预设量的加工介质加入抛磨容器的工作腔中;

7、s5:先启动振动机构,设定水平振动频率和水平振幅、竖直振动频率和竖直振幅;后启动回转机构,设定回转转速,或者设定间隔时间以及回转角度;待加工预设时间后,先关闭回转机构再关闭振动机构;

8、s6: 将工作腔中的加工介质回收至介质循环设备中;

9、s7:打开抛磨容器的盖体,将抛磨好的大型齿圈取出。

10、优选地,激振元件的形体参数包括表层形状和尺寸参数,其中表层形状以平面作为基本构型,对应的尺寸参数包括激振元件宽度和激振元件高度;

11、激振元件宽度与待抛磨的大型齿圈的节距相关,且取值范围为:;

12、激振元件高度与待抛磨的大型齿圈的齿宽相关,且取值范围为:。

13、优选地,激振元件的表层形状的构型还包括外凸面、内凹面、折弯面、波浪面和锯齿面,对应的尺寸参数还包括凸体高度、内凹深度、曲率半径、斜度、锥度和槽深。

14、优选地,激振元件的位姿参数包括偏转角、旋转角、安装距离和安装高度;其中定义偏转角为主视方向初始位置的激振元件背料面与变换位置后激振元件背料面所夹的锐角;定义旋转角为俯视方向初始位置的激振元件背料面与变换位置后激振元件背料面所夹的锐角;安装距离定义为初始位置的激振元件背料面与待抛磨的大型齿圈的齿顶圆的最短距离;安装高度定义为初始位置的激振元件下端面距离抛磨容器的上端面的垂直距离。

15、优选地,激振元件的安装距离与水平振幅相关,且取值范围为:;安装高度与加工介质中的滚抛磨块当量直径相关,且取值范围为:。

16、优选地,加工介质由斜三角滚抛磨块和ha-pc磨液组成,定义加工介质的填充高度为待抛磨的大型齿圈的上端面距离加工介质的自由面的距离;填充高度与待抛磨的大型齿圈的齿宽相关,且取值范围为:。

17、优选地,介质循环设备与抛磨容器通过进、出料口连接,加工介质通过抛磨容器的出料口回收至介质循环设备中,经筛分后将废料排除,同时清洗后的加工介质通过抛磨容器的进料口再次装进抛磨容器中以待使用;介质循环设备上设置有与抛磨容器的进料口连通的介质补充通道,用于使得工作腔中加工介质的填充高度保持在抛磨所需范围内。

18、优选地,振动机构用于提供水平振动、竖直振动或复合振动;回转机构用于提供低速回转或间隔回转,其中低速回转中预设有回转转速,间隔回转中预设有间隔时间和回转角度;振动机构和回转机构配合形成局域分布式协同的颗粒流场。

19、优选地,抛磨容器为筒型结构,抛磨容器、环形分隔筒、回转机构和大型齿圈的中轴线重合;任意一个激振元件在初始位置时的水平投影的中心点均位于同一个虚拟圆上,且该虚拟圆以环形分隔筒的水平投影的中心点为圆心;振动机构位于设备腔和工作腔中的两部分通过位于抛磨容器上方的桥形段连接。

20、与现有技术相比,本发明的有益效果是:

21、本发明能够一次性全方位实现大型齿圈齿面不同部位的一致性抛磨,齿廓表面加工均匀,在保证齿部精度的同时,有效降低大型齿圈表面粗糙度值,提高加工效率。通过振动机构与回转机构协同驱动激振元件,形成局域分布式协同的颗粒流场,通过合理调控工艺参数达到对待加工的大型齿圈齿面光整加工的目的。

技术特征:

1.一种大型风电齿圈分布式激振抛磨方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种大型风电齿圈分布式激振抛磨方法,其特征在于:激振元件(7)的形体参数包括表层形状和尺寸参数,其中表层形状以平面作为基本构型,对应的尺寸参数包括激振元件宽度和激振元件高度;

3.根据权利要求2所述的一种大型风电齿圈分布式激振抛磨方法,其特征在于:激振元件(7)的表层形状的构型还包括外凸面、内凹面、折弯面、波浪面和锯齿面,对应的尺寸参数还包括凸体高度、内凹深度、曲率半径、斜度、锥度和槽深。

4.根据权利要求1所述的一种大型风电齿圈分布式激振抛磨方法,其特征在于:激振元件(7)的位姿参数包括偏转角、旋转角、安装距离和安装高度;其中定义偏转角为主视方向初始位置的激振元件背料面与变换位置后激振元件背料面所夹的锐角;定义旋转角为俯视方向初始位置的激振元件背料面与变换位置后激振元件背料面所夹的锐角;安装距离定义为初始位置的激振元件背料面与待抛磨的大型齿圈(6)的齿顶圆的最短距离;安装高度定义为初始位置的激振元件下端面距离抛磨容器(1)的上端面的垂直距离。

5.根据权利要求4所述的一种大型风电齿圈分布式激振抛磨方法,其特征在于:激振元件(7)的安装距离与水平振幅相关,且取值范围为:;安装高度与加工介质(8)中的滚抛磨块当量直径相关,且取值范围为:。

6.根据权利要求1所述的一种大型风电齿圈分布式激振抛磨方法,其特征在于:加工介质(8)由斜三角滚抛磨块和ha-pc磨液组成,定义加工介质(8)的填充高度为待抛磨的大型齿圈(6)的上端面距离加工介质(8)的自由面的距离;填充高度与待抛磨的大型齿圈(6)的齿宽相关,且取值范围为:。

7.根据权利要求6所述的一种大型风电齿圈分布式激振抛磨方法,其特征在于:介质循环设备(2)与抛磨容器(1)通过进、出料口连接,加工介质(8)通过抛磨容器(1)的出料口回收至介质循环设备(2)中,经筛分后将废料排除,同时清洗后的加工介质(8)通过抛磨容器(1)的进料口再次装进抛磨容器(1)中以待使用;介质循环设备(2)上设置有与抛磨容器(1)的进料口连通的介质补充通道,用于使得工作腔(1.2)中加工介质(8)的填充高度保持在抛磨所需范围内。

8.根据权利要求1所述的一种大型风电齿圈分布式激振抛磨方法,其特征在于:振动机构(5)用于提供水平振动、竖直振动或复合振动;回转机构(4)用于提供低速回转或间隔回转,其中低速回转中预设有回转转速,间隔回转中预设有间隔时间和回转角度;振动机构(5)和回转机构(4)配合形成局域分布式协同的颗粒流场。

9.根据权利要求1所述的一种大型风电齿圈分布式激振抛磨方法,其特征在于:抛磨容器(1)为筒型结构,抛磨容器(1)、环形分隔筒(3)、回转机构(4)和大型齿圈(6)的中轴线重合;任意一个激振元件(7)在初始位置时的水平投影的中心点均位于同一个虚拟圆上,且该虚拟圆以环形分隔筒(3)的水平投影的中心点为圆心;振动机构(5)位于设备腔(1.1)和工作腔(1.2)中的两部分通过位于抛磨容器(1)上方的桥形段连接。

技术总结

本发明属于机械零件表面光整加工技术领域,解决了大型风电齿圈应用成熟的成性制造工艺只有磨削,难以满足制造需求的问题。提供了一种大型风电齿圈分布式激振抛磨方法,包括抛磨组件的安装、待抛磨的大型齿圈的安装、激振元件的参数调整和安装;通过介质循环设备将预设量的加工介质加入抛磨容器的工作腔中;通过振动机构和回转机构协同驱动激振元件,使其分别实现水平运动、竖直运动或复合运动,同时施加低速或间隔回转运动,进而形成局域分布式协同的颗粒流场,通过合理调控工艺参数对待抛磨的大型齿圈齿面光整加工。本发明能够一次性全方位实现大型齿圈齿面不同部位的一致性抛磨,齿廓表面加工均匀,能够降低大型齿圈表面粗糙度,提高加工效率。

技术研发人员:李文辉,程丽俊,温学杰,李秀红,杨胜强,刘静怡,张敏,张峻霞

受保护的技术使用者:太原理工大学

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!