一种含多尺度、多形态残余奥氏体结构的复相贝氏体钢及其制备方法

本发明涉及贝氏体钢材料,具体为一种含多尺度、多形态残余奥氏体结构的复相贝氏体钢,以及该复相贝氏体钢的制备。

背景技术:

1、贝氏体组织因其综合性能优异且有助于降低生产成本,自发现以来一直受到国内外材料工作者的广泛关注和持续性研究,特别是近些年来,基于贝氏体的相变理论和合金元素在钢中的作用等方面研究成果,利用高碳高硅钢相继开发出了一系列具有高强度和高硬度的贝氏体钢种。这种贝氏体钢的优异力学性能主要归因于其微观组织中的微纳尺度贝氏体板条和平行分布于这些板条之间的薄膜状残余奥氏体结构,然而,为了获得这些较小尺度结构的贝氏体组织,往往需要对其在较低温度下进行等温淬火处理数十小时、甚至上百小时,带来工业生产效率低下、生产规模化受限等不足;此外,高碳含量还会对其焊接性能和塑/韧性能产生不利影响,高硅含量则削弱了钢的表面质量及电镀涂覆能力,从而制约着该类型高强钢作为结构材料在工业化生产中的应用。

2、有研究报道,在高碳钢中通过添加钴(co)和铝(al)合金元素能增大贝氏体与奥氏体之间的自由能差,进而达到加速贝氏体转变的目的。这种方法在一定程度上起到了缩短贝氏体转变时间的作用,但高碳贝氏体钢的等温转变时间仍然长达几十小时,而且价格较昂贵的co元素的添加不利于降低生产成本。

3、也有研究通过镍(ni)元素代替部分碳(c)元素制备fe-mn-ni-c系低碳贝氏体钢,其微观组织由贝氏体板条和残余奥氏体组成,低的碳含量在一定程度上改善了钢的焊接性能,而且具有较高含量并呈不同尺度范围分布特征的残余奥氏体因变形所产生的相变诱发塑性(trip)效应能促进钢塑与韧性的同时增加,但是呈合并和粗化趋势的贝氏体板条却降低了钢的强度和硬度,同时ni元素的较昂贵价格也不利于控制生产成本。

4、另外还有研究通过降低高碳高硅钢中碳的含量,并用al代替部分硅(si)元素,在较高温度下经过较短保温时间的等温淬火处理,得到由贝氏体板条和残余奥氏体构成的贝氏体钢种。这类钢中细小结构的贝氏体板条是其具有高强度的重要条件,且呈不同尺度的块状残余奥氏体所具有的trip效应为其兼具良好的塑/韧性提供了可能。然而,在贝氏体钢的成分设计和制备过程中涉及到的对合金元素和热处理工艺的控制问题较难解决,如al元素添加量的增加虽有助于细化贝氏体板条,但会降低钢浇筑过程中熔融态液体的流动性,不利于铸造成型;扩散退火、奥氏体化和等温淬火的温度和保温时间对微观组织中残余奥氏体含量、尺度分布范围及贝氏体板条的尺度大小都会产生影响,进而对贝氏体钢的综合力学性能产生影响等。

5、故而对于贝氏体钢的研究仍在不断进行中,如果能开发出兼具力学和加工性能优势且易于生产的钢种,对于贝氏体钢的应用和发展都将具有广阔的意义和价值。

技术实现思路

1、为弥补现有贝氏体钢存在的不足,本发明提供了一种制备工艺简单、流程短、易于工业化生产的复相贝氏体钢,其微观组织由多尺度、多形态分布的适量残余奥氏体结构和细小尺寸贝氏体板条结构组成,在综合力学性能方面表现出了兼具高强度、高硬度和良好塑性、韧性性能的优势。

2、为实现上述目的,本发明提供的含多尺度、多形态残余奥氏体结构的复相贝氏体钢,包括以下质量百分比含量的化学成分:c 0.28~0.45,al0.6~1.35,si 0.65~1.1,mn1.6~2.0,cr 1.5~1.8,ni 0.28~0.5,mo 0.28~0.5,w 0.15~0.28,p<0.008,s<0.008,其余为fe;

3、该复相贝氏体钢由钢坯在奥氏体化后经过两步分阶段等温淬火热处理制备,其中一步等温淬火热处理的温度为钢坯的马氏体转变开始温度点以下,另一步等温淬火热处理的温度为钢坯的马氏体转变开始温度点以上。

4、作为对上述技术方案的限定,马氏体转变开始温度点,记为ms点,由贝氏体转变区的等温转变曲线即ttt曲线(time temperature transformation curve)测算得到,同时测算得到贝氏体转变开始温度点,记为bs点;再利用淬火膨胀仪对ms点、bs点以及钢坯奥氏体转变的临界温度ac3曲线进行确认。

5、本发明的复相贝氏体钢为低碳含铝硅钢,其c元素含量较低,与高碳贝氏体钢相比,展现出良好的可焊接性能和冷加工成型性,而且因低碳钢所具备的较高ms点,在一定程度上缩短了贝氏体转变完成时间。

6、为了保证低碳钢仍能具有较高强度,通过加入al合金元素来提升t0曲线进而增加贝氏体转变时的形核驱动力和形核密度,实现细化贝氏体板条、提高贝氏体钢强度的目的,而且这些贝氏体板条把块状的奥氏体分割成不同的结构单元,使其呈现出多尺度和多形态的分布特征。al元素的添加,还因al具有类似于si元素的作用,可以抑制贝氏体转变过程中脆性碳化物的析出,改善因si元素过高所造成的表面质量和表面涂镀性能较差的缺点,同时,因没有脆性碳化物的存在对其塑/韧性的增加也起到了促进作用;再者进一步缩短贝氏体转变完成时间,提高生产效率,降低生产中能源、时间和成本等方面投入,易于工业化生产和应用。

7、另外,mn、cr和mo元素的加入,在提高钢淬透性,以及保证较大尺寸产品在生产中的工艺稳定性和组织均匀性的同时,还可以降低贝氏体的转变温度,同样起到细化贝氏体板条的作用。

8、在上述化学成分调整的同时,再通过在钢坯ms点以下结合ms点以上(ms点以下/以上)进行的两步等温淬火热处理,使所形成的板条状贝氏体结构具有细小的尺寸,且这些板条内部含有较高的位错密度,对贝氏体钢强度和韧性的同时增加起到重要的促进作用。在ms点以下等温淬火所形成的细小片层状马氏体,经过后续ms点以上等温淬火后相当于经历了一次中温回火处理,这一过程在很大程度上降低了马氏体脆性,使其对钢材起到强化作用的同时还对韧性的增加起到促进作用。或者经过ms点以上等温淬火保留下来的奥氏体在ms点以下等温淬火过程中形成马氏体,虽未经过回火处理,但由于其经历的过冷度较小而没有表现出较高的脆性,不会对韧性的增加产生不利影响,反而会对强度的提升起到有益的促进作用。最终都能形成由超细结构贝氏体板条、多尺度和多形态残余奥氏体以及少量马氏体组成的微观组织。

9、大量研究指出,微观组织中的残余奥氏体在变形过程中容易发生马氏体相变而产生相变诱发塑性(trip)效应以及相变马氏体强化作用,从而起到同时增加钢的强度和塑/韧性的作用。而trip效应的发挥主要取决于残余奥氏体的稳定性和其在变形过程中发生马氏体相变的程度(或称百分比)。据报道,残余奥氏体的尺度越大、其稳定性则越差,在受到较小应力/应变(外部载荷所致)的情况下就能发生马氏体相变。然而,随着残余奥氏体尺度的减小,其稳定性表现出逐渐增加的趋势,发生马氏体相变所需要的应力/应变也随之增加。因此,随着拉伸或弯曲载荷的增加,呈多尺度分布特征的残余奥氏体将按照其尺度分布范围从大到小依次发生马氏体相变,随之产生持续不断的trip效应和持续高的应变硬化行为,从而实现同时提高钢的强度与塑/韧性的目标,这正是本发明钢微观组织中含有多尺度和多形态残余奥氏体的优点所在,即这种微观组织使本发明钢在保持较高强度和硬度的同时,还能表现出了良好的塑性和韧性,解决强度、硬度与塑性、韧性相矛盾、较难共存的问题,从而具备明显优异的综合力学性能。

10、作为对上述技术方案的限定,ms点以下等温淬火热处理的温度在ms-90℃~ms℃,ms点以上等温淬火热处理的温度在ms℃~ms+100℃。

11、作为对上述技术方案的限定,两步等温淬火热处理过程的温度波动均控制在±3℃以内。

12、作为对上述技术方案的限定,两步分阶段等温淬火热处理的时间如下:

13、第一步进行ms点以下等温淬火0.5min~65min,第二步进行ms点以上等温淬火30min~120min;

14、或第一步进行ms以上等温淬火0.5min~35min,第二步进行ms点以下等温淬火30min~130min。

15、根据测算得到的ttt曲线、ms点、bs点以及ac3曲线等确定本发明钢的ms点以下/以上分阶段等温淬火热处理的详细工艺参数,以获得综合性能优异的复相贝氏体钢。

16、本发明还提供了如上所述含多尺度、多形态残余奥氏体结构的复相贝氏体钢的制备方法,包括以下制备步骤:

17、a、按照化学成分的组成熔炼、铸造成钢锭,再锻造加工得到钢坯;

18、b、制备复相贝氏体钢:

19、b-1、利用jmatpro软件计算钢坯在贝氏体转变区的等温转变曲线(ttt曲线),确定ms点,利用淬火膨胀仪对ms点进行确认后,确定适用于钢坯的两步分阶段等温淬火热处理的工艺参数;

20、b-2、钢坯的均匀化处理;

21、b-3、经过均匀化处理后的钢坯进行奥氏体化;

22、b-4、两步分阶段等温淬火处理:将奥氏体化之后的试样立刻淬入到ms-50℃~ms-10℃的熔融态盐浴中保温3min~30min,然后再次将试样立刻淬入到ms+10℃~ms+60℃的熔融态盐浴中保温30min~100min,待保温时间结束之后立刻取出试样,在空气中冷却至周围环境温度;

23、或将奥氏体化之后的试样立刻淬入到ms+20℃~ms+60℃的熔融态盐浴中保温5min~35min,然后立刻将试样淬入到ms-50℃~ms-10℃的熔融态盐浴中保温30min~125min,待保温时间结束之后立刻取出试样,在空气中冷却至周围环境温度。

24、两步分阶段等温淬火处理工艺,既可以先ms点以下等温淬火再ms点以上等温淬火,也可以先ms点以上等温淬火再ms点以下等温淬火。

25、如果首先采用ms点以下等温淬火处理,可以获得细小的片层状马氏体结构,而这些马氏体结构一方面消耗了一定量的过冷奥氏体组织,另一方面为后续的ms点以下等温淬火、以及下一阶段ms点以上等温淬火过程中贝氏体的进一步转变提供了大量的形核点,不仅缩短了贝氏体转变完成时间,而且细化了贝氏体板条;同时,先后形成的细小结构马氏体和贝氏体组织将残余奥氏体分割成了不同尺度和不同形貌的结构单元,使残余奥氏体形成大块状、中等块状、小块状及薄膜状结构,从而使残余奥氏体呈现出较宽的尺度分布范围。

26、如果首先采用ms点以上较高温度等温淬火,可以获得一些尺度较大且含量较高的残余奥氏体组织,这些残余奥氏体因吸纳从贝氏体内部排出的碳元素而变得富碳,使其更容易保留到室温;另外,由于ms点以上等温淬火时间短于本发明钢的贝氏体理论转变完成时间而导致贝氏体转变并不完全,使得部分未转变的过冷奥氏体在ms点以下等温淬火过程中将继续发生贝氏体转变、并伴随着马氏体的形成,这些贝氏体和马氏体不仅尺寸细小,而且通过消耗残余奥氏体也可以将其分割成大块状、中等块状、小块状及薄膜状结构,同样加宽了残余奥氏体的尺度分布范围。

27、作为对上述技术方案的限定,步骤a,利用真空高频感应炉熔炼,将熔融的钢水浇注到铸模中,缓慢冷却至周围环境温度得到铸造状态的钢锭;去除钢锭外表面氧化层、切掉底端含有夹杂物的部分、并去除冒口,然后加热至1200℃左右、保温8~10h出炉进行锻造处理,保持终锻温度>860℃,锻造成钢胚,空冷至室温。

28、作为对上述技术方案的限定,步骤b-2钢坯的均匀化处理为:

29、利用真空电阻炉将锻造的钢坯加热到1130~1180℃、保温10~12h后缓慢冷却进行扩散退火处理,消除成分和组织不均匀性。

30、退火温度和保温时间可以避免原始奥氏体晶粒的粗大和过烧,并消除铸造钢锭的组织不均匀和成分偏析,确保钢锭组织和成分的均匀性,为后续等温淬火处理获得均匀分布的贝氏体和残余奥氏体组织提供了条件。

31、作为对上述技术方案的限定,步骤b-3通过到温入炉的方式将经过均匀化处理后的钢坯加热至920~980℃、保温20~35min,进行奥氏体化处理。

32、作为对上述技术方案的限定,步骤b-4所用盐浴为亚硝酸钠和硝酸钾的混合盐浴,其中亚硝酸钠和硝酸钾的质量比通常为1:1。

33、进一步完善本发明复相贝氏体钢制备过程中钢坯的熔炼、锻造以及均匀化处理、奥氏体化处理等操作,其中均匀化退火处理温度、奥氏体化处理温度以及ms点以下/以上等温淬火处理的温度均由本发明钢的化学成分所确定,以制备出性能优异的贝氏体钢。

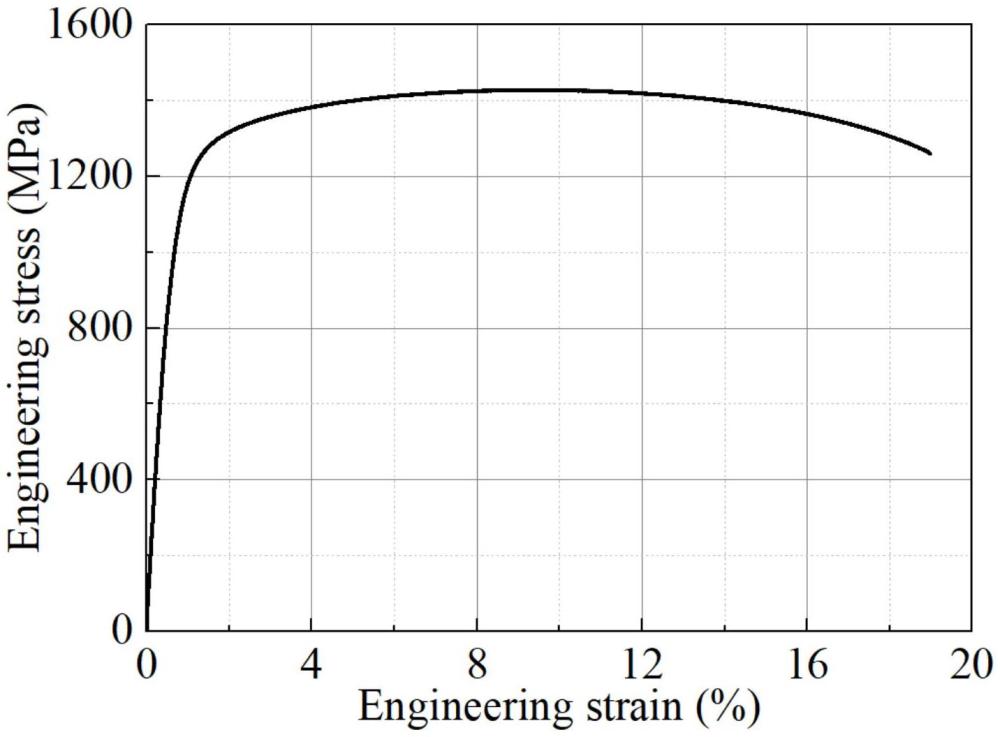

34、综上所述,本发明的贝氏体钢为低碳含铝硅钢,通过化学成分与分阶段等温淬火处理工艺的结合优化,实现了贝氏体板条细化并达到提高贝氏体钢强度的目的。这些贝氏体板条把块状的奥氏体分割成了不同的结构单元,使其呈现出多尺度和多形态的分布特征,与传统中碳、低碳贝氏体钢相比,其微观组织中的残余奥氏体不仅呈多尺度、多形态和较宽尺度分布范围,具体表现为大部分残余奥氏体结构集中在0.4~4μm之间,其次在4~6μm之间,一小部分尺度>6μm;而且贝氏体板条平均厚度为130nm左右,得到明显细化。这种微观组织使本发明钢在保持较高强度和硬度的同时,表现出了良好的塑性和韧性,具体力学性能参数达到:抗拉强度1429mpa,屈服强度1112mpa,延伸率19%,冲击吸收功112j,硬度431hv,表现出了明显优异的综合力学性能。另外,本发明复相贝氏体钢的制备,工艺简单、流程短、易于操作、实用性强、可规模化工业生产,利于推广应用。

- 还没有人留言评论。精彩留言会获得点赞!