一种提高含铒Al-Mg合金机械性能与耐腐蚀性能的方法

本发明属于有色金属,具体涉及一种提高新型含铒al-mg合金机械性能与耐腐蚀性能的方法。

背景技术:

1、铝镁合金由于具有密度小、耐腐蚀性优异、加工可焊性好及比强度高等特点,使其广泛应用于房屋建筑、汽车制造业、航空航天及舰船领域的结构件,特别其在腐蚀的海洋环境中,其结构件材料的应用尤为突出。al-mg合金具有中等强度,由于主合金元素mg无法弥散析出,属于不可热处理强化铝合金,主要的强化方式是mg的固溶强化和形变强化。由于镁的加入,合金中的整体强化效果显著增强。镁的加入有利于al-mg合金的强化,主要原因有两个:(1)镁的加入有效地减小了稳态晶粒度,提高了位错密度和位错存储能力;(2)镁原子在塑性变形时容易偏聚到晶界,从而降低了晶界的迁移率,增加了晶界的缺陷密度。同时,一些报道表明,在al合金中添加少量的稀土元素(如sc、zr、er等),可以在al基体中生成纳米尺寸的第二相颗粒,并与al基体共格并弥散分布,对铝合金的力学性能有明显的改善作用。由于5xxx铝合金广泛应用于海洋等腐蚀性环境中,除了其力学性能外,抗晶间腐蚀(igc)性能也很重要。当al-mg合金中的镁含量大于3.5wt.%时,镁原子优先从α-al中扩散,形成沿晶界的β-al3mg2相,严重降低了al-mg合金的耐蚀性。5xxx铝合金中igc的产生与β相在晶界的连续性有关。合金元素锌对al-mg合金的力学性能、晶间腐蚀行为和显微组织会产生一定的影响,在al-mg合金中,稳定的al-mg-zn三元相在晶粒内部均匀析出,并能在位错和al-mn相边界异质形核,抑制mg原子向晶界偏析,导致t相在晶界处不连续析出,显着降低了al-mg-zn合金的腐蚀敏感性并提高了合金的强度。

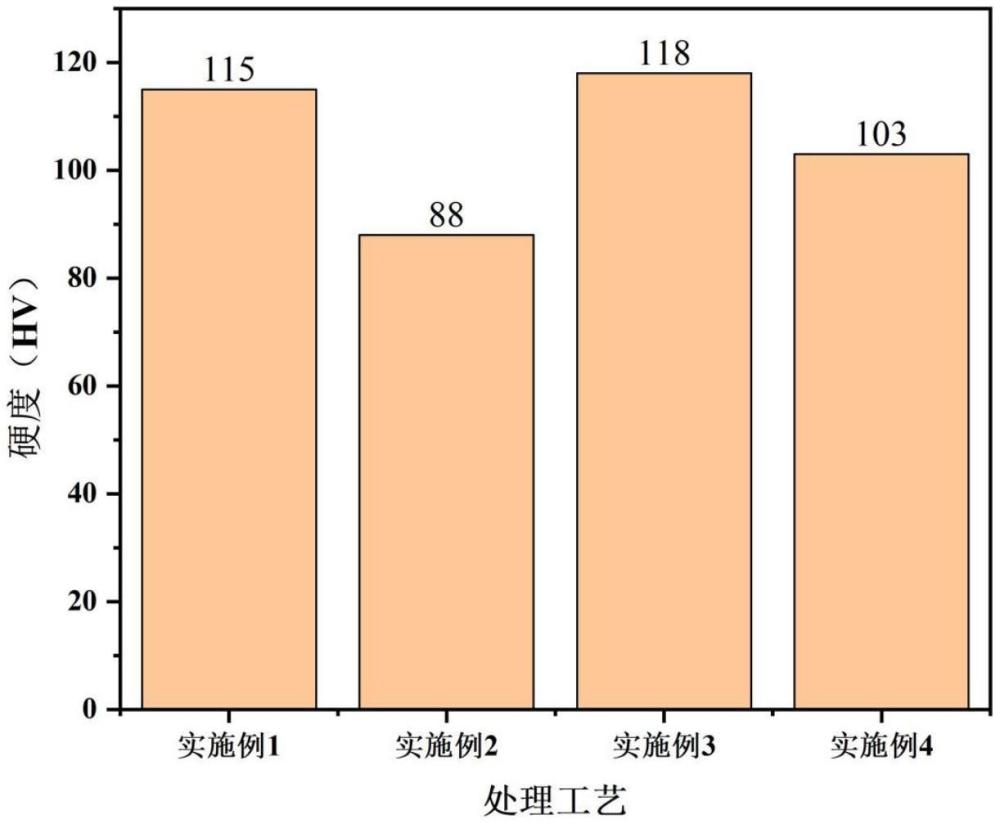

2、本发明采用新型铝镁合金,在铝镁合金中复合添加了er、zr元素,使合金与传统al-mg合金相比具备一定析出强化的效果。之后对合金进行一定程度的预变形,预变形可增加合金内部的位错密度,对合金的位错强化机制有较大的贡献,从而提高合金的机械性能。在预变形之后进行的稳定化退火工艺,可促使al-mg-zn相取代在晶界连续析出的β相,从而提高合金的耐腐蚀性能。最后进行的阳极氧化处理工艺,可去除表面氧化膜和杂质,同时进一步提高合金的耐腐蚀性能。进而实现新型含铒al-mg合金强度和耐腐蚀性能的双提升,大大提高了材料的使用寿命。

技术实现思路

1、本发明的主要目的是针对新型含铒al-mg合金强度与耐腐蚀之间的矛盾问题,提供一种预变形、稳定化退火及阳极氧化相结合的处理方法,扩大其实际生产过程的应用范围。

2、为了实现上述目的,本发明采用了如下技术方案:

3、步骤一:al-mg合金板材的制备

4、本发明所使用的一种铝合金的质化学成分(wt.%)为:mg:5.2~6.2%,zn:0.3~0.8%,mn:0.5~0.7%,er:0.04~0.3%,zr:0.05~0.15%,fe<0.3%,si<0.2%,其余为al;铝镁合金板材制备采用半固态成型技术;第一步:将混合物在600℃~700℃下熔化;第二步:将合金快速冷却到480~580℃的半固态状态;第三步:使用螺旋搅拌器将半固态状态的铝镁合金进行搅拌,搅拌速度300~500转/分钟,搅拌时间10~30分钟;第四步:将合金进行(415~425)℃×360min+(515~525)℃×1000min的双级均匀化退火;第五步:将合金加热至500℃保温16小时后开始挤压,挤压压力103mn,挤压速度0.6mm/s,挤压比26.57,最终得到新型含铒铝镁合金热挤压板材;

5、步骤二:预变形样品的制备

6、预变形方法为冷轧和冷拔相结合方式;含铒铝镁合金热挤压板材首先进行10%~15%的冷轧变形,之后进行150℃/1小时的时效处理,以缓解内应力并改善塑性,最后进行1%~5%的冷拔变形;

7、步骤三:热处理工艺

8、在预变形样品的基础上进行温度为150~180℃,时间0~120h且不为0的退火处理;

9、步骤四:阳极氧化处理

10、将热处理后的合金进行酸洗与电解抛光处理,电解液为15~20%的硫酸,电流密度在1~3a/dm2,温度保持在0~20℃。

11、作为本发明所述方法的一种优选方案,其中:er:0.05%,zr:0.1%,zn:0.5%。

12、作为本发明所述方法的一种优选方案,其中:半固态成型温度为520℃。

13、作为本发明所述方法的一种优选方案,其中:搅拌方式采用机械搅拌,搅拌速度400转/分钟,搅拌时间20分钟。

14、作为本发明所述方法的一种优选方案,其中双级均匀化处理工艺一级为415℃~425℃保温360min,二级为515℃~525℃保温1000min;更优选420℃/360min+520/℃×1000min。

15、作为本发明所述方法的一种优选方案,其中:冷轧变形量为12%,冷拔变形量为3%。

16、作为本发明所述方法的一种优选方案,其中:稳定化退火工艺为165℃/72h。

17、作为本发明所述方法的一种优选方案,其中:电解液为18%硫酸,电流密度为2a/dm2,温度保持在10℃。

18、与现有技术相比,本发明的有益效果是:

19、(1)本发明通过预变形使合金内部位错密度显著提高,同时位错与弥散物产生相互作用,阻碍塑性变形过程中位错的运动,显著强化合金。

20、(2)本发明通过进行合适的稳定化退火工艺可促使al-mg-zn相取代原来在晶界连续析出的β相,大幅度提高合金的耐腐蚀性能。

21、(3)本发明通过进行阳极氧化处理,在稳定化退火的基础上进一步提高了合金的耐腐蚀性能。使新型含铒al-mg合金在确保长期耐腐蚀的同时具备优异的力学性能。

技术特征:

1.一种提高含铒al-mg合金机械性能与耐腐蚀性能的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,一种提高新型含铒al-mg合金机械性能与耐腐蚀性能的方法,其特征在于,所述步骤(1)中,铝合金中er的质量百分比含量为0.05%,zr:0.1%,zn:0.5%。

3.根据权利要求1所述的方法,一种提高新型含铒al-mg合金机械性能与耐腐蚀性能的方法,其特征在于,所述步骤(1)中,搅拌速度400转/分钟,搅拌时间20分钟。

4.根据权利要求1所述的方法,一种提高新型含铒al-mg合金机械性能与耐腐蚀性能的方法,其特征在于,所述步骤(1)中,双级均匀化处理工艺一级为415℃~425℃保温360min,二级为515℃~525℃保温1000min。

5.根据权利要求1所述的方法,其特征在于,所述步骤(1)中,双级均匀化处理工艺420℃/360min+520/℃×1000min。

6.根据权利要求1所述的方法,其特征在于,冷轧变形量为12%,冷拔变形量为3%。

7.根据权利要求1所述的方法,其特征在于,稳定化退火工艺为165℃/72h。

8.根据权利要求1所述的方法,其特征在于,电解液为18%硫酸,电流密度为2a/dm2,温度保持在10℃。

技术总结

一种提高含铒Al‑Mg合金机械性能与耐腐蚀性能的方法,属于有色金属技术领域。合金的化学成分(wt.%):Mg 5.2~6.2%,Zn0.3~0.8%,Mn0.5~0.7%,Er0.04~0.3%,Zr0.05~0.15%,Fe<0.3%,Si<0.2%,其余为Al。所述方法包括:采用半固态成型技术制备含铒铝镁合金板材,之后进行12%冷轧+3%冷拔的预变形工艺处理,然后在此基础上进行165℃/72h的稳定化退火工艺处理,最后进行阳极氧化处理,从而获得高性能的含铒Al‑Mg合金。本发明可实现对含铒Al‑Mg合金强度与腐蚀性能之间的问题进行有效控制,获得兼顾强度和耐腐蚀的高质量含铒Al‑Mg合金。

技术研发人员:聂祚仁,张建宇,魏午,黄晖,荣莉,文胜平,吴晓蓝,高坤元

受保护的技术使用者:北京工业大学

技术研发日:

技术公布日:2025/4/24

- 还没有人留言评论。精彩留言会获得点赞!