一种低成本回收钾盐的盐田及采用该盐田回收钾盐的方法与流程

[0001]

本发明涉及一种从盐湖卤水、地下卤水或水溶开采的卤水中回收钾盐的新型盐田技术,尤其涉及水溶开采法开采深部固体钾盐矿床的卤水以回收钾盐的新型盐田技术,具体地说是一种低成本回收钾盐的盐田及采用该盐田回收钾盐的方法。

背景技术:

[0002]

传统水溶开采出来的卤水在回收钾盐时,比较常用的工艺是高温蒸发加真空结晶工艺技术提取所需要的kcl产品。这种技术主要缺点是:(1)工艺复杂投资高;(2)该技术需要消耗大量能源,能耗高,生产成本高;(3)该技术的生产工艺产生大量尾盐废料,无法循环利用,需要大面积的堆场进行存储,对矿区环境造成不利影响。

[0003]

水溶开采出来的卤水是一种含kcl和nacl的混合卤水。为了防止kcl和nacl的同步结晶析出,在kcl结晶之前通过蒸发结晶将nacl除去。蒸发装置包括两个相同系列的多效蒸发器。每个系列包括5台串联的蒸发器。

[0004]

原卤泵将卤水送到卤水池,与一部分来自第四级结晶器的母液和产品离心机的滤液混合。由于在给定时间内有多个溶洞在生产,卤水池为井场卤水的最小波动提供了缓冲能力。卤水池的容量相当于1h的生产量。卤水从卤水池用泵送到第一、第二级结晶器的冷凝器以回收热量,然后给入蒸发工段。

[0005]

卤水在给入蒸发器之前要分流。一部分给料给入所有五效蒸发器的析出段,用于溶解块矿和冷却料浆。其余的卤水给入第五效蒸发器,热量由第四效蒸发器的冷凝蒸汽通过第五效换热器加到第五效蒸发器中。该热量使循环料浆温度升高并以蒸发水的形式释放出来。通过水的蒸发而使母液得到浓缩,同时使氯化钠结晶析出而沉淀出来。通过从蒸汽头的出料折流板排除母液,使蒸发器中料浆浓度控制在含有15%~25%的氯化钠晶体。该母液被转送到第四效。从第五效析出段排放出来的盐浆进入氯化钠离心机给料泵池。

[0006]

该过程从第四效到第一效都是一样的。当母液流过各效时,因水的蒸发而逐步变得越来越浓。在一效加热室侧面引入新鲜蒸汽,蒸发后从第一效蒸发室顶部去二效蒸发器,用于加热第二效加热器,第三、第四、第五效也是如此。

[0007]

第一效母液和料浆用泵输送到料浆闪蒸罐闪蒸,使料浆充分冷却下来,在大气压下不能闪蒸的温度下能够排放母液。从料浆闪蒸罐出来的料浆用泵送到水力旋流器,旋流器顶流与氯化钠离心机母液混合,然后流到澄清器,利用澄清器排除一些细粒不溶物或盐,然后将卤水给到结晶回路中。从蒸发器析出段出来的料浆含有近40%的盐结晶,排放至氯化钠离心给料槽。然后该料浆用泵输送到氯化钠离心接收罐。来自一效加热器的冷凝液用泵输送到冷凝液返回槽,回锅炉重新使用。来自二效加热器到五效加热器的冷凝液合并后用泵送到注水槽用于初级开采。来自氯化钠离心机给料泵池的料浆与水力旋流器底流合并,然后用离心机脱卤。从离心机得到的盐送到再浆槽。离心分离母液与闪蒸罐水力旋流器顶流合并,给入澄清器。澄清器底流用泵打入再浆槽。回收的卤水加入到再浆槽用于稀释料浆到合适的含固量,然后泵送到尾矿库(tma)。

[0008]

该工艺技术比较成熟可靠,但对蒸发设备材质要求较高,设备投资较大,有大量的固体废物氯化钠需排放。在加工厂周围修建尾矿堆场,一般采用四周修建堤坝,内部表土剥离,底部防渗处理。

[0009]

另一种常用方法是盐田滩晒方法,传统的盐田回收钾盐技术主要用于盐湖卤水,将卤水引至盐田通过蒸发自然摊晒,使卤水点达到钾盐饱和并析出。该盐田技术对矿区环境特别是日照时间、蒸发量或降雨量等自然条件有较高的要求。

[0010]

如申请号为201710548077.6、名称为一种高镁低钾硫酸盐型卤水的盐田摊晒工艺的中国专利申请,其工艺包括以下步骤:(1)将高镁低钾硫酸盐型卤水导入氯化钠盐田,自然摊晒析出氯化钠,当卤水点达到泻利盐饱和并开始析出泻利盐时,将卤水导入泻利盐盐田;氯化钠盐田析出的矿物为氯化钠;(2)将导入泻利盐盐田的卤水蒸发,至泻利盐析出量为40~80wt%的时候,将卤水导入一级光卤石盐田,泻利盐盐田析出的矿物是由氯化钠和泻利盐组成的混盐;泻利盐析出的质量分数,是指本级盐田析出泻利盐质量占卤水蒸发过程中泻利盐盐田和一级光卤石盐田所析出泻利盐总量的质量百分数;(3)将导入一级光卤石盐田的卤水蒸发至光卤石析出量为40%~60wt%的时候,将卤水导入到二级光卤石盐田;本步骤蒸发过程中,当卤水达到钾饱和析出钾盐时,卤水点在氯化钾和泻利盐共饱线上或者位于氯化钾、泻利盐和光卤石的三相共饱点上,则一级光卤石盐田析出矿物为氯化钠、泻利盐、氯化钾、光卤石的混盐;若卤水达到钾饱和析出钾盐时,卤水点在泻利盐和光卤石的共饱线上,则一级光卤石盐田析出矿物为氯化钠、泻利盐和光卤石的混盐;一级光卤石盐田获得的混盐矿物简称一级光卤石矿;光卤石析出质量分数,是指本级盐田析出光卤石质量占卤水蒸发过程中一级光卤石盐田、二级光卤石盐田中所析出的光卤石总量的质量百分数;(4)将导入二级光卤石盐田的卤水继续蒸发,光卤石继续析出,待卤水达到老卤点后,将卤水导入老卤盐田;二级光卤石盐田析出矿物为氯化钠、泻利盐和光卤石的混盐,二级光卤石盐田获得的矿物简称二级光卤石矿;(5)将步骤(3)所得一级光卤石矿破碎后,加水或者微咸水分解、脱卤,即获得钾镁混盐,其主要组成为氯化钠、泻利盐和氯化钾。上述工艺主要针对的卤水资源是天然形成的液体矿,卤水水化学类型为硫酸盐型,运用的是na

+

、k

+

、mg

2+

//cl-、so

42-—h2o五元水盐介稳体系相图理论,并且盐田工艺流程采用的是分段滩晒工艺,不同阶段析出的矿物不同且均为多组分混合物,有用矿物为光卤石矿,还需要进加工厂进行浮选加工才能得到氯化钾。

[0011]

如申请号为201711447758.x、名称为一种一种利用温差分离组分的盐田技术的中国专利申请,其盐田包括温差盐田(1)和储池(2),其特征在于:所述温差盐田(1)一侧设置有系统进水口(3),所述温差盐田(1)远离系统进水口(3)的一侧设置有放水口(4),所述放水口(4)与储池(2)相连通,所述储池(2)的内部设置有泵池(5),所述泵池(5)的内部设置有与温差盐田(1)相连通的水泵(6),所述储池(2)的一侧设置有系统出水口(7)。该专利的技术方案利用的温差为昼夜温差,低温持续时间较短,且需要昼夜反复循环操作,通过晚上较低的温度使卤水在盐田中析出矿物,并且析出的矿物为多组分的混合物,还需要经过加工厂进行进一步的浮选加工。

技术实现要素:

[0012]

本发明的目的是针对现有技术存在的问题,提供一种低成本回收钾盐的盐田及采

用该盐田回收钾盐的方法。

[0013]

本发明的目的是通过以下技术方案解决的:

[0014]

一种低成本回收钾盐的盐田,其特征在于:所述的盐田包括能够接收温度为45℃~50℃的盐田原卤的结晶池,在结晶池的旁侧设有相应的尾液缓存池且在结晶池和尾液缓存池之间设有输卤渠,输入结晶池的盐田原卤经过冷却到指定温度并结晶析矿后剩余的尾液通过输卤渠输送至尾液缓存池,尾液缓存池中的冷却尾液先与85℃~65℃的高温原卤进行热交换预热、预热尾液再通过蒸汽加热为80℃~100℃的高温溶剂后送回采场。

[0015]

所述的结晶池设置多个时,在结晶池的输卤侧边坝内配置有能够分别向各个结晶池输送温度为45℃~50℃的盐田原卤的分流渠。

[0016]

所述的输卤渠配置有导卤泵站且尾液缓存池配置有尾液泵站,导卤泵站能够将输卤渠中的尾液输送至尾液缓存池且尾液泵站能够将尾液缓存池中的冷却尾液外输。

[0017]

所述结晶池、尾液缓存池、输卤渠的池底和堤坝内坡铺设有厚度为0.5mm~1.0mm的hdpe膜,且在各堤坝内坡的hdpe膜铺垫厚度为0.3m~0.5m的当地表土。

[0018]

所述结晶池的底部铺设有厚度为30cm~50cm的固体矿池板。

[0019]

所述的指定温度分别为1月~3月和11月~12月的0℃、4月和10月的5℃、5月和9月的10℃、6月~8月的20℃。

[0020]

所述结晶池的池底面积、堤坝顶宽、堤坝高度、坡比的数值根据不同温度下氯化物型卤水的相平衡数据进行计算,其中结晶池的池底面积s

结

的计算公式为:式中:s

结

表示结晶池的池底面积且单位为m2,k1为放大系数且取值范围为1.1~1.3,q

原

为盐田原卤流量且单位为m3/h,h

晒

为结晶池内的晒水深度且取值范围为0.2m~1.0m,t

冷

表示在晒水深度h

晒

的盐田原卤卤水冷却到指定温度所需的时间且单位为h;

[0021]

结晶池的四周堤坝顶宽为5m~10m且相邻结晶池之间的堤坝顶宽为4m~8m;

[0022]

结晶池的堤坝高度的计算公式为:h

t

=h0+d+s,式中:h

t

为堤坝设计高度且单位为m,h0为结晶池内的晒水深度且取值范围为0.2m~1.0m,d为堤坝超高且单位为m,s为堤坝下沉超设高度且取值范围为0.2m~0.3m;

[0023]

堤坝超高d的计算公式为:d=h

b

+e+δ,式中:h

b

为波浪沿坝坡的上卷高度且单位为m,e为坝前因风吹使静水位超出原水位的壅水高度且单位为m,δ为波浪以上的安全高度且取值范围为0.3m~0.8m;

[0024]

上卷高度h

b

的计算公式为:h

b

=k

δ

×

k

d

×

r0×

(2h),式中:k

δ

为护坡粗糙系数,k

d

为水深校正系数,r0为波率及波浪坦度,2h为波浪高,上卷高度h

b

的计算公式是经验公式,各参数根据相关水文参数得到;

[0025]

壅水高度e的计算公式为:e=0.036

×

(w2×

d/h0×

cosβ),式中:壅水高度e的单位为cm,w为风速且单位为m/s,d为吹程且单位为km,β为风向与坝轴线方向所成的夹角;

[0026]

结晶池的堤坝坡比为1:2~1:4。

[0027]

所述尾液缓存池的池底面积、堤坝顶宽、堤坝高度、坡比的数值分别如下:其中尾液缓存池的池底面积s

尾

的计算公式为:式中:s

尾

表示尾液缓存池的池底

面积且单位为m2,k2为放大系数且取值范围为1.1~1.3,q

尾

为输卤渠输出的尾液流量且单位为m3/h,h

储

为尾液缓存池的储水深度且取值范围为0.5m~1.5m,t

储

为尾液在尾液缓存池内的存储时间且取值范围为7d~10d;

[0028]

尾液缓存池的堤坝顶宽为4m~8m;

[0029]

尾液缓存池的堤坝高度的计算公式为:h

t

=h0+d+s,式中:h

t

为堤坝设计高度且单位为m,h0为尾液缓存池内的尾液深度且取值范围为0.5m~1.5m,d为堤坝超高且单位为m,s为堤坝下沉超设高度且取值范围为0.2m~0.3m;

[0030]

堤坝超高d的计算公式为:d=h

b

+e+δ,式中:h

b

为波浪沿坝坡的上卷高度且单位为m,e为坝前因风吹使静水位超出原水位的壅水高度且单位为m,δ为波浪以上的安全高度且取值范围为0.3m~0.8m;

[0031]

上卷高度h

b

的计算公式为:h

b

=k

δ

×

k

d

×

r0×

(2h),式中:k

δ

为护坡粗糙系数,k

d

为水深校正系数,r0为波率及波浪坦度,2h为波浪高;

[0032]

壅水高度e的计算公式为:e=0.036

×

(w2×

d/h0×

cosβ),式中:壅水高度e的单位为cm,w为风速且单位为m/s,d为吹程且单位为km,β为风向与坝轴线方向所成的夹角;

[0033]

尾液缓存池的堤坝坡比为1:2~1:4。

[0034]

所述输卤渠内的卤水流动按照明渠均匀流计算且按水力最佳断面计算,渠道断面为窄深型梯形,经济断面的计算公式如下:为窄深型梯形,经济断面的计算公式如下:m

′

=2

×

(1+m2)

1/2

;式中:h0、b0、r0、v0分别为水力最佳断面的水深且单位为m、渠底宽且取值范围为1.5m~3.5m、水力半径且单位为m、流速且单位为m/s,h

j

、b

j

、r

j

、v

j

分别为实用经济断面的水深且单位为m、渠底宽且取值范围为1.5m~3.5m、水力半径且单位为m、流速且单位为m/s,α为实用经济断面对水力最佳断面偏离程度的系数且取值范围为1.01~1.20,n为渠槽粗糙率并根据渠底土质情况查《水力学手册》确定,m为渠槽内边坡系数且根据边坡稳定情况确定为0.5~3,q

尾

为输卤渠输出的尾液流量且单位为m3/h,i为渠槽底纵坡且根据输卤渠长度和输送的尾液流量确定为0.05

‰

~1

‰

;所述输卤渠的长度根据结晶池和尾液缓存池的布置确定,输卤渠的渠顶宽度为14m~18m、渠道边坡坡比为1:2~1:4。

[0035]

一种盐田回收钾盐的方法,其特征在于:该方法的步骤如下:

[0036]

a、从采矿单元的采场采集温度为85℃~65℃的高温原卤并输送至盐田单元;

[0037]

b、高温原卤在盐田单元经过热交换后降温为45℃~50℃的盐田原卤后送入结晶池内自然冷却至指定温度后结晶析矿获得粗kcl产品;

[0038]

c、将粗kcl产品送至加工单元中的加工厂进行洗涤提纯后即可获得所需的kcl产品。

[0039]

所述步骤a中的高温原卤采用钻井水溶开采。

[0040]

所述步骤b中的结晶池中的盐田原卤冷却结晶析矿后剩余的尾液通过输卤渠输送

至尾液缓存池,尾液缓存池中的冷却尾液先与85℃~65℃的高温原卤进行热交换预热、预热尾液再送至采矿单元并通过蒸汽加热为80℃~100℃的高温溶剂后送回采场。

[0041]

所述步骤b中的指定温度根据采场当地气温确定为四个等级,分别为1月~3月和11月~12月的0℃、4月和10月的5℃、5月和9月的10℃、6月~8月的20℃。

[0042]

本发明的盐田回收钾盐的方法的原理为:

[0043]

钻井水溶法采出的高温原卤,先通过热交换降至一定的温度范围,然后输送至至利用本发明技术建造的盐田内;利用持续的自然温差进行热交换,通过控制合理设计盐田的结构参数,实现一定时间冷却后,盐田排出母液温度在合理范围内,从而实现卤水在盐田内只析出氯化钾产品,不析出氯化钠废盐,盐田析出的钾石盐矿经过简单的洗涤提纯后得到kcl产品;利用自然温差采用冷却结晶的方法产生氯化钾产品,盐田析钾尾液则作为水溶开采的溶剂,与高温原卤进行热交换后,经过蒸汽进一步加热,进入采场进行钻井水溶法开采钾盐矿。本发明的方法特别适合水溶开采法开采深部固体钾盐矿床的卤水,尤其是埋藏深度在800m以上的深部钾盐矿水溶开采的卤水中回收钾盐。

[0044]

本发明相比现有技术有如下优点:

[0045]

本发明的盐田及回收方法主要针对的是地下固体钾盐矿通过水溶采矿法开采出的卤水,卤水化学类型为氯化物型,运用的是kcl-nacl-h2o三元水盐体系相图理论,盐田工艺流程未采用分段滩晒工艺,用于冷却的温差为当地常年较低的气温与水溶开采采出的高温卤水之间的温度差,即温差常年存在,盐田中析出的矿物始终为单组分的氯化钾,不需要再到加工厂中进行浮选,只需简单洗涤即可。

[0046]

本发明的盐田采用冷却结晶的方法产生氯化钾产品,主要优点有:1、工艺简单、充分利用当地的低温气候资源、不需要消耗能源,能耗少、生产成本低;2、建设盐田工程量小,投资节省;3、盐田产生的尾液再通过加温后作为水溶开采的溶剂循环利用,不在地面产生尾矿;不需要在地面建设尾矿堆场堆存尾盐nacl,避免了对矿区环境的破坏;4、尾液中的氯化钠带人井下后可部分析出回填了原有采空区,提高了开采安全性。

附图说明

[0047]

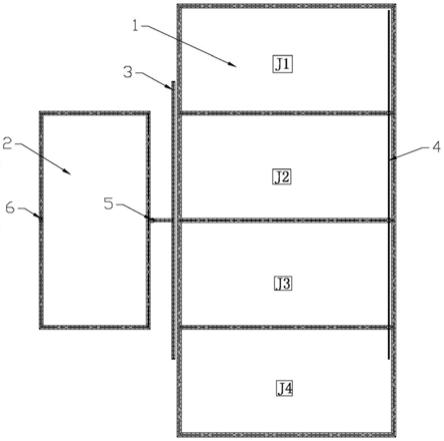

附图1为本发明的盐田平面布局图;

[0048]

附图2为本发明的结晶池的断面结构图;

[0049]

附图3为本发明的输卤渠的断面结构图;

[0050]

附图4为本发明的盐田回收钾盐的方法流程图;

[0051]

附图5为本发明采用的kcl-nacl-h2o三元体系在不同温度下的相图;

[0052]

附图6为本发明采用的kcl-nacl-h2o三元体系在0℃时的相图。

[0053]

其中:1—结晶池;2—尾液缓存池;3—输卤渠;4—分流渠;5—导卤泵站;6—尾液泵站;7—hdpe膜。

具体实施方式

[0054]

在本发明中,除对盐田的组成和构造形式有所要求外;因为基于当地的温差进行冷却,故对进入盐田的卤水温度以及排出盐田的母液温度皆具有一定的要求。

[0055]

一、根据水溶开采得到的原始卤水组成和kcl-nacl-h2o三元体系在不同温度下的

相图(如图5所示),进入盐田卤水温度要求高于45℃。

[0056]

原因在于:盐田卤水温度高于45℃时原始卤水处于不饱和区,此时不会有固体析出,随着温度逐渐降低,原卤点进入kcl相区开始单独析出kcl固体;比较20℃、10℃和0℃的相图,结合三元体系相图理论,温度越低,kcl固体的析出量越多。

[0057]

二、排出盐田母液温度的确定。

[0058]

排出盐田母液的温度是根据当地的气温确定的,根据矿区当地的历史气象资料,可将原卤降温结晶后的卤水温度划分为四个等级,详见表一。

[0059]

表一 原卤结晶后的卤水温度等级划分表

[0060]

月份(月)123456789101111结晶后卤水温度(℃)00051020202010500

[0061]

矿区历史气象资料显示:1月至3月及11月至12月的平均气温均低于0℃,该时间段内的卤水冷却温度控制在0℃。卤水冷却温度控制在0℃,基于以下两方面考虑:首先,卤水的温度要降至0℃以下需要的时间较长,影响卤水的走水速度,延长生产时间;另外,卤水在0℃以下时,会析出带结晶水的其他固相,影响矿物的纯度。其它不同月份确定的不同卤水冷却温度具有相同的考虑。

[0062]

因此,根据水溶开采输出的原卤组分及温度,结合矿区当地的历史气象资料,利用不同温度下氯化物型卤水的相平衡数据,进行盐田工艺计算。

[0063]

三、盐田主体构造的确定:盐田工程分为结晶池1、尾液缓存池2和输卤渠3三部分。

[0064]

(一)、结晶池

[0065]

结晶池1的功能为卤水进入其中进行冷却结晶析矿,结晶池1共划分为四个子池(如图1所示),能够灵活调整存卤和采矿的时间安排,保证结晶池1的存卤和采矿工作的连续运行。

[0066]

结晶池的面积计算公式如下:式中:s

结

表示结晶池的池底面积且单位为m2,k1为放大系数且取值范围为1.1~1.3,q

原

为盐田原卤流量且单位为m3/h,h

晒

为根据进入盐田卤水温度、环境温度和排出卤水温度确定的结晶池内的晒水深度且取值范围为0.2m~1.0m,t

冷

表示在晒水深度h

晒

的盐田原卤卤水冷却到指定温度(0℃、5℃、10℃、20℃)所需的时间且单位为h。

[0067]

(二)、尾液缓存池

[0068]

尾液缓存池2用于临时储存结晶池1排放的尾液,共水溶开采再利用。根据矿山水溶开采规模,一般尾液缓存池2的容积按照存放5~10天的尾液量设定。

[0069]

尾液缓存池的池底面积s

尾

的计算公式为:式中:s

尾

表示尾液缓存池的池底面积且单位为m2,k2为放大系数且取值范围为1.1~1.3,q

尾

为输卤渠输出的尾液流量且单位为m3/h,h

储

为尾液缓存池的储水深度且取值范围为0.5m~1.5m,t

储

为尾液在尾液缓存池内的存储时间且取值范围为7d~10d。

[0070]

(三)、输卤渠

[0071]

输卤渠3为结晶池1和尾液缓存池2服务,一方面可以满足4个结晶池子池的尾液输送要求,另一方面也可以作尾液临时储存之用,保证尾液的流畅排放。

[0072]

由于输卤渠3的流量基本稳定,渠槽纵坡小且一致,流速小且稳定,因此卤水流动可作为明渠均匀流计算,按水力最佳断面计算,渠道断面为窄深型梯形,断面工程量大,应对其参数进行调整,以求得经济断面。输卤渠3的计算公式如下:对其参数进行调整,以求得经济断面。输卤渠3的计算公式如下:m

′

=2

×

(1+m2)

1/2

;式中:h0、b0、r0、v0分别为水力最佳断面的水深且单位为m、渠底宽且取值范围为1.5m~3.5m、水力半径且单位为m、流速且单位为m/s,h

j

、b

j

、r

j

、v

j

分别为实用经济断面的水深且单位为m、渠底宽且取值范围为1.5m~3.5m、水力半径且单位为m、流速且单位为m/s,α为实用经济断面对水力最佳断面偏离程度的系数且取值范围为1.01~1.20,n为渠槽粗糙率并根据渠底土质情况查《水力学手册》确定,m为渠槽内边坡系数且根据边坡稳定情况确定为0.5~3,q

尾

为输卤渠输出的尾液流量且单位为m3/h,i为渠槽底纵坡且根据输卤渠长度和输送的尾液流量确定为0.05

‰

~1

‰

。

[0073]

输卤渠的长度根据结晶池和尾液缓存池的布置确定,输卤渠的渠顶宽度为4m~8m、渠道边坡坡比为1:2~1:4。

[0074]

通过以上计算可确定以下参数:结晶池1的池底面积s

结

、尾液缓存池2的池底面积s

尾

,根据结晶池1和尾液缓存池2的布置确定输卤渠3的长度,计算输卤渠的设计参数。

[0075]

四、盐田型式及盐田建造参数

[0076]

(一)、盐田型式

[0077]

盐田型式选择时不仅要考虑场地地层具有良好的天然防渗漏性能,而且地形平坦,起伏不大,隔水层埋深浅,以保证修建费用相对较低。建造时根据当地的工程地质勘查资料,如当地具备良好的粘土资源,结晶池1和尾液缓存池2的堤坝可直接就地挖取粘土进行修筑,坝体形式为梯形均质粘土坝,后在堤坝内坡及池底铺设0.5mm的hdpe膜作为防渗隔离层,池周边堤坝内坡的hdpe膜上铺垫0.3m厚的当地表土。

[0078]

(二)、盐田建造参数

[0079]

设计堤坝采用均质粘土坝,坝体内坡和池底铺设hdpe膜。为了防止风浪冲刷,破坏膜的保护层,采用护坡措施;结晶池1预留30~50cm厚度的固体矿池板,以利矿物采收和保护池底薄膜不被破坏。按照下列方法确定盐田建设基本参数:结晶池的堤坝顶宽、堤坝高度和坡比。

[0080]

1、堤坝顶宽参数的确定:结晶池1的堤坝主要道路的宽度为5~10m,其余堤坝坝顶宽度为4~8m;尾液缓存池2的堤坝顶宽均为4~8m;输卤渠3的顶宽14~18m、底宽1.5~3.5m。

[0081]

2、堤坝高度参数的确定:h

t

=h0+d+s,式中:h

t

为堤坝设计高度且单位为m,h0为结晶池内的晒水深度且取值范围为0.2m~1.0m,d为堤坝超高且单位为m,s为堤坝下沉超设高

度且取值范围为0.2m~0.3m;堤坝超高d的计算公式为:d=h

b

+e+δ,式中:h

b

为波浪沿坝坡的上卷高度且单位为m,e为坝前因风吹使静水位超出原水位的壅水高度且单位为m,δ为波浪以上的安全高度且取值范围为0.3m~0.8m;上卷高度h

b

的计算公式为:h

b

=k

δ

×

k

d

×

r0×

(2h),式中:k

δ

为护坡粗糙系数,k

d

为水深校正系数,r0为波率及波浪坦度,2h为波浪高,上卷高度h

b

的计算公式是经验公式,各参数根据相关水文参数得到;壅水高度e的计算公式为:e=0.036

×

(w2×

d/h0×

cosβ),式中:壅水高度e的单位为cm,w为风速且单位为m/s,d为吹程且单位为km,β为风向与坝轴线方向所成的夹角。

[0082]

3、堤坝坡比参数的确定:结晶池1的坡比为1:2、尾液缓存池2的坡比为1:2。

[0083]

下面结合附图与实施例对本发明作进一步的说明。

[0084]

实施例:国外某钾盐矿山项目,位于世界上最大的钾盐生产区。该地区气候特点是温差变化大,通常一年内温差可达到65℃。各个季节温差和降雨量也变化很大。项目区域内的钾盐整合于中泥盆世时期的沉积岩中,总的厚度约30~40m,埋藏深度约1650~1750m。蒸发岩一般是由海水流入内陆盆地经蒸发和溶解盐沉淀而形成的。

[0085]

一、项目规模

[0086]

项目设计kcl的生产规模为200万t/a。

[0087]

二、矿山工作制度

[0088]

325d/a、3班/d、8h/班。

[0089]

三、盐田工程

[0090]

(一)、盐田工艺流程

[0091]

根据三种氯化物组分在不同温度下的溶解度差异,卤水在自然条件下进行冷却,冷却至常温时,过饱和卤水中将有的固体矿析出,由于kcl的溶解度对温度的敏感性相较于nacl和mgcl2来说要强烈得多,所以卤水冷却结晶后析出的固体矿中主要成分为kcl。

[0092]

如图4所示,高温卤水经热交换变为盐田原卤后用管道输送至盐田的结晶池1,待冷却至常温后,析出的固体kcl矿利用采盐船采收,结晶池1中剩余的尾液排入尾液缓存池2,尾液缓存池2能缓存7~10d的尾液量,尾液用尾液泵站6输送至加工厂进行换热,作为选择溶采的溶剂重复利用。

[0093]

(二)、盐田工艺计算

[0094]

水溶开采法采出的原始卤水平均组成见下表二所示,不同的温度等级下的采卤量如下表三所示。

[0095]

表二 盐田原卤性质

[0096]

序号项目名称kcl(g/l)nacl(g/l)mgcl2(g/l)温度(℃)比重1原卤1702402651.243

[0097]

表三 水溶开采法在各温度等级下的采卤量

[0098]

[0099]

按照矿山工作制度,采出的卤水以5118m3/h的流量进入盐田。

[0100]

水溶开采得到的卤水温度为85~65℃,与盐田析钾后的尾液进行热交换后冷却至45~50℃后进入盐田进行自然冷却至常温(根据矿区当地的历史气象资料,可将原卤降温结晶后的卤水温度划分为四个等级,分别为0℃、0℃、5℃、10℃、20℃)。过饱和卤水中将有的固体矿析出,由于kcl的溶解度对温度的敏感性相较于nacl和mgcl2来说要强烈得多,所以卤水冷却结晶后析出的固体矿仅为kcl。

[0101]

以自然冷却到0℃为例,由于原卤中mgcl2的含量很少,因此原始卤水可按照kcl-nacl-h2o三元体系进行计算分析,卤水在0℃时kcl-nacl-h2o三元体系相图中的位置见图6。从相图中可知,原始卤水点m处于kcl饱和相区,因此在降温过程中只会有kcl析出,kcl析出完毕后,整个体系将分为固相的kcl(点b)和液相的析钾尾液(点a)。根据杠杆规则,析出的固相kcl的量/析钾尾液量=ma/mb,由此可以计算出kcl的质量=原始卤水质量

×

ma/mb。

[0102]

原卤以5118m3/h的流量进入盐田,该冷却温度下每年的原始卤水量为1657万m3/a,折合2060万t/a,根据杠杆规则,析出的kcl的质量=原始卤水质量

×

ma/mb=2060

×

5.625/(5.625+88.44)=123.2万t/a。析钾尾液的质量为1937万t/a,折合1596万m3/a,扣去盐田因渗漏损失的尾液量以及采盐船带走的尾液量,该温度下产生的尾液量为1192万m3/a。

[0103]

另外,根据原始卤水以及析钾后尾液的卤水性质见表四,分别对kcl和nacl做物料衡算,得到的结果也基本一致。

[0104]

表四 各温度等级卤水性质

[0105]

序号名称kcl(g/l)nacl(g/l)mgcl2(g/l)比重10℃卤水99.6249.11.881.21325℃卤水108.1247.91.901.216310℃卤水116.8246.81.931.220420℃卤水132.8245.01.981.228

[0106]

(三)、盐田物料平衡

[0107]

原卤以5118m3/h的流量进入盐田后,经冷却结晶析矿,在每个温度等级下的矿物析出量是不一样的,每个温度等级下的物料变化情况见表五。

[0108]

表五 一次结晶时各温度等级下的物料变化情况

[0109]

[0110][0111]

结晶池每年一共析出244.4万tkcl固体矿,然而在矿物采收、输送和加工的过程中必然会损失部分矿量,本次设计考虑盐田收率为90%,加工厂收率为92%。因此,每年的kcl实际产量为(244.4

×

90%

×

92%)=202(万t)。

[0112]

(四)、盐田面积及平面布置

[0113]

如图1所示,盐田工程分为结晶池1、尾液缓存池2以及输卤渠3三部分。结晶池1的功能为卤水进入其中进行冷却结晶析矿,结晶池1共划分为四个子池,可以灵活调整存卤和采矿的时间安排,保证结晶池1的存卤和采矿工作的连续运行;尾液缓存池2用于临时储存结晶池1排放的尾液,可以存放7~10天的尾液量;输卤渠3为结晶池1和尾液缓存池2服务,一方面可以满足4个结晶池子池的尾液输送要求,另一方面也可以作尾液临时储存之用,保证尾液的流畅排放。

[0114]

以冷却到0℃为例,盐田各部分面积计算如下:

[0115]

1、结晶池:池底面积计算公式如下:式中:s

结

表示结晶池的池底面积且单位为m2,k1为放大系数且本次设计取1.2,q

原

为盐田原卤流量5118m3/h,h

晒

为晒水深度0.3m,t

冷

表示在晒水深度0.3m时的盐田原卤卤水冷却到0℃所需的时间且按最长48h考虑;经计算,结晶池1的池底面积为2.0km2,结晶池1的断面结构如图2所示。

[0116]

2、尾液缓存池:池底面积s

尾

的计算公式为:式中:s

尾

表示尾液缓存池的池底面积且单位为m2,k2为放大系数且本次设计取1.15,q

尾

为输卤渠输出的尾液流量3856m3/h,h

储

为尾液缓存池的储水深度且按最大1.5m取值,t

储

为尾液在尾液缓存池内的存储时间7d;经计算,尾液缓存池2的池底面积为0.50km2。

[0117]

3、输卤渠:由于输卤渠3的流量基本稳定,渠槽纵坡小且一致,流速小且稳定,因此卤水流动可作为明渠均匀流计算,按水力最佳断面计算,渠道断面为窄深型梯形,断面工程量大,应对其参数进行调整,以求得经济断面。输卤渠3的计算公式如下:量大,应对其参数进行调整,以求得经济断面。输卤渠3的计算公式如下:m

′

=2

×

(1+m2)

1/2

;式中:h0、b0、r0、v0分别为水力最佳断面的水深且单位为m、渠底宽且取值范围为1.5m~3.5m、水力半径且单位为m、流速且单位为m/s,h

j

、b

j

、r

j

、v

j

分别为实用经济断面的水深且单位为m、渠底宽且取值范围为1.5m~3.5m、水力半径且单位为m、流速且单位为m/s,α为实用经济断面

对水力最佳断面偏离程度的系数且取值为1.013,n为渠槽粗糙率且取值为0.03,m为渠槽内边坡系数且取值为2,q

尾

为输卤渠输出的尾液流量且单位为m3/h,i为渠槽底纵坡且根据输卤渠长度和输送的尾液流量确定为0.05

‰

。

[0118]

输卤渠的断面结构如图3所示,经计算,输卤渠的最佳水力断面水深1.04m,渠底宽0.49m,水力半径0.52m,流速0.48m/s;α取1.013时,使用经济断面水深0.83m,渠底宽1.98m,水力半径0.53m,流速0.48m/s;考虑到渠道结盐和一定的富裕系数,渠底宽取3m,渠深取3m,边坡系数取2。输卤渠的总长度为1300m,所占面积为0.02km2;盐田工程总面积2.52km2。

[0119]

4、盐田平面布置

[0120]

考虑水溶开采的原卤输入、尾液排放及矿石采收等因素后确定盐田的布置及池系划分。按照工艺要求,盐田工程划分三类,即结晶池1、尾液缓存池2和输卤渠3,为便于采矿和盐田管理,结晶池1划分为4个子池,布置方式为平行布置;在结晶池1和尾液缓存池2之间开挖一条输卤渠3,作为尾液排放和导卤之用,结晶池1的输卤侧边坝内利用筑坝时所留置的取土沟作为一条分流渠4,方便四个结晶子池的顺利进卤,盐田平面布置如图1。

[0121]

(五)、盐田型式及盐田建造参数

[0122]

1、盐田型式

[0123]

盐田型式选择时不仅要考虑场地地层具有良好的天然防渗漏性能,而且地形平坦,起伏不大,隔水层埋深浅,以保证修建费用相对较低。建造时根据当地的工程地质勘查资料,如当地具备良好的粘土资源,结晶池1和尾液缓存池2的堤坝可直接就地挖取粘土进行修筑,坝体形式为梯形均质粘土坝,后在堤坝内坡及池底铺设0.5mm的hdpe膜作为防渗隔离层,池周边堤坝内坡的hdpe膜上铺垫0.3m厚的当地表土。

[0124]

2、盐田建造参数

[0125]

设计堤坝采用均质粘土坝,坝体内坡和池底铺设hdpe膜。为了防止风浪冲刷,破坏膜的保护层,采用护坡措施;结晶池1预留30~50cm厚度的固体矿池板,以利矿物采收和保护池底薄膜不被破坏。

[0126]

按照下列方法确定盐田建设基本参数:结晶池的堤坝顶宽、堤坝高度和坡比,结果如图2、图3所示。

[0127]

1、堤坝顶宽参数的确定:结晶池1的堤坝主要道路的宽度为8m,其余堤坝坝顶宽度为6m;尾液缓存池2的堤坝顶宽均为6m;输卤渠3的顶宽15m、底宽3m。

[0128]

2、坝高/渠深:结晶池1的坝高均为3.0m,尾液缓存池2的坝高均为3.5m;输卤渠3的平均渠深为3.0m。

[0129]

3、堤坝坡比参数的确定:结晶池1的坡比为1:2、尾液缓存池2的坡比为1:2;输卤渠3的坡比为1:2。

[0130]

(六)盐田矿物采收

[0131]

矿石采输系统主要由水采船、浮管、活动加压泵站、起锚船、工作船、矿浆泵站和岸上矿浆管线等部分组成。水采船将池底的矿物采集后,由渣浆泵以矿浆形式通过浮管、活动加压泵站和岸上矿浆管线输送到加工厂,输送距离较远的矿通过中间的增压泵站输送到加工厂。活动加压泵站位于浮管的中间,可以自己行走,主要用于浮管的定位,另外该船上的加压泵可有效地提高输矿能力;起锚船主要用于浮管系统的维护工作;工作船主要用于移动水采船和维修采船时大设备的运输。

[0132]

(七)输卤工程

[0133]

输卤工程主要包括两部分,一是原卤从钻井水溶采场至盐田结晶池的输送;二是盐田尾液从尾液缓存池至钻井水溶采场的输送。

[0134]

采区采出的65~85℃原卤通过管道输送至盐田冷结晶池1;盐田冷结晶池1结晶后产生的氯化钠料浆尾液经输卤渠输送至尾液缓存池2中临时存放;在选择开采前,结晶池1出来的低温尾液用蒸汽升温到80~100℃,然后送去选择溶采。

[0135]

以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内;本发明未涉及的技术均可通过现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1