一种低能耗、资源化、环保处置垃圾焚烧飞灰的方法和装置与流程

[0001]

本发明属于危险固体废弃物处置和环保技术领域,具体涉及一种减容化、无害化、资源化处置垃圾焚烧飞灰的方法和装置。

背景技术:

[0002]

垃圾焚烧发电是目前城镇生活垃圾减量化、无害化处置普及推广的技术,处置能力大,效率高,成本低。垃圾焚烧过程通过高温氧化反应,将垃圾中的可燃物转化为高温烟气用于汽轮机发电,而垃圾中的无机物以及可燃有机物燃烧后残余的灰分则成为灰渣(底渣)。垃圾在焚烧过程中会产生烟气和粉尘,需除尘和净化处理才能排放大气中。飞灰就是垃圾焚烧烟气净化产生的除尘灰,包括布袋除尘器飞灰和烟气净化吸收塔飞灰,其中含有烟道灰、加入的化学药剂及化学反应产物等。垃圾焚烧飞灰因富含pb、cr、cd、zn、hg、cu、ni、as等重金属和剧毒有机物二噁英、呋喃(pcdd/dfs),属于双重固体危废。垃圾焚烧飞灰的处置方式主要有以下几种:

[0003]

(1)、固化、稳定化后安全填埋法,使用固化剂、螯合剂与垃圾焚烧飞灰混合后形成固化体,以减少重金属的溶出,然后送入安全填埋场进行填埋。

[0004]

其优点是:处理过程简单、操作简便,在经济性及可操作性等方面具有明显的优势,因此也是目前大多数国家广泛采用的方法。缺点是:由于固化剂的加入反而增加了最终处理量,土地占用量大,而且,固化体的强度偏低,重金属的长期稳定性较差,难以保证重金属固化的长期稳定性,存在水土污染等风险。这种方法也无法达到飞灰减容化和资源化的目的。

[0005]

(2)、热处理法,包括烧结法和熔融法等。xrd检测结果表明,飞灰的主要结晶矿物有cao、caco3、caso4·

5h2o、sio2、kcl、nacl、mgcl2、fe2o3、cacl2、zno、znso4·

7h2o、zncl2、pbcl2、pbo、pbco3、hgcl2、cdo、cdcl2等,结晶相一般含60%。此外,飞灰中还包含一定量的非晶态成份(残余炭等)。

[0006]

熔融法是将飞灰加热至熔融状态,其过程中,飞灰中的二噁英等有机污染物高温分解,并发生碳酸盐与硫酸盐分解、残炭氧化燃烧、低沸点碱金属氯化物挥发和高沸点重金属氯化物挥发等反应,之后,各种氧化物熔融并成渣。将熔渣快速冷却形成致密且稳定的玻璃体,使飞灰中的大部分重金属固化在玻璃体的si-o网状结构中,有效控制重金属的浸出,实现永久固化。高温熔融固化法的主要优点有:

①

、经过高温作用使二噁英类污染物完全分解,消除二噁英污染和危害;

②

、经高温熔融后的熔渣密度增加,减容效果显著,可减容70%;

③

、高温熔融后的熔渣呈网状玻璃态结构,能彻底固化稳定重金属,重金属浸出浓度非常小;

④

、飞灰熔融再冷却后形成玻璃结构硅酸盐物质,可后续进行资源化利用(作路基材料和建材等)。由于熔融过程将各种盐分解、挥发并使氧化物造渣,需要消耗大量的热量,因此,高温熔融固化法的主要缺点是能耗高、处置成本高。

[0007]

目前开发或应用的飞灰熔融炉有燃料式和电力式二大类。以燃料为热源的熔融炉燃料消耗量大,废气、粉尘发生量大,烟气处理难度和二次环境污染较大;以电力为热源的

熔融炉显著减少了处理过程中产生的烟尘量,主要缺点是电耗高。下表1为不同热源的飞灰熔融炉的对比。

[0008]

表1:

[0009][0010]

高温熔融法能同时实现飞灰的无害化、减容化处置和资源化利用,能大幅度减少土地占用,因此是飞灰处置技术的发展方向。

[0011]

现有技术中的飞灰熔融处置,绝大多数是针对飞灰单独熔融的方法和装置,其主要技术方案包括,向飞灰中添加熔剂或成分调节剂,以降低飞灰的熔点;将飞灰制成球团或压块再加入熔融炉中进行熔融分离。例如,公开号为cn106862244a的中国专利文献提供了一种飞灰的高温熔融无害化方法,将飞灰和成分调节剂混合并在熔融装置中进行熔融处理,得到混合熔体,将所述混合熔体排出冷却。通过高温熔融将pb、zn、cd、cr、ni、cu等重金属固结在玻璃化炉渣中,从而达到重金属的无害化处理。

[0012]

公开号为cn103771695a的中国专利文献则提供了一种垃圾焚烧飞灰无害化处理及利用方法,是将飞灰、硅酸盐、硼酸盐和还原剂按照一定比例混合,然后加入粘合剂,压制成球团,投入钼电极炉以钼电极向炉内物料导入电能,以物料熔体自身作电阻,把电能转化成热能加热自身,物料在1300-1600℃条件下熔化11-15小时。如上几种方法都是额外向飞灰添加物质,或者先对飞灰造块预处理,再单独熔融飞灰,增加了工序的复杂性,所用能耗也都较高;同时对于熔融得到的炉渣未能资源化利用,未考虑在熔融过程中挥发出来的重金属的收集处理。

[0013]

公开号为cn101074457b的中国专利文献公开了一种垃圾焚烧飞灰重金属的熔融分离处理方法,在垃圾焚烧飞灰中加入3-10%的消石灰、1-5%的工业糖浆和5-7%的水,用圆盘造球机造球、养护,再加入到熔融分离炉的铁浴熔池中进行熔融分离。炉温在1400-1480℃,熔融时间10-30min,使飞灰中重金属沉积到铁水熔池中形成铁合金,余量不能沉积的重金属固化在熔渣中。分离后的飞灰渣用作建筑材料原料。该专利同样是在飞灰中添加粘结剂造球,但不同的是将飞灰球加入到装有铁水的熔融炉中,用铁水的热能去熔融飞灰,大部分重金属进入铁水中,在炼钢时成为钢的合金元素。该专利未说明熔融处理时挥发出的重金属的收集处置方法。

[0014]

公开号为cn103420631a的中国专利文献公开了一种垃圾焚烧飞灰重金属双重固化处理方法,将垃圾焚烧飞灰经造粒、干燥后与高炉排出的熔融矿渣同时投入钢包中,反应5~10min,再将钢包内的熔融物经水淬处理成为重构水淬渣,重构水淬渣干燥、粉磨后与水泥以一定水灰比制成重构水淬渣与水泥的复合体,使飞灰中的重金属在水渣和水泥中得到双重固化。该专利先将飞灰造球,这增加了工艺流程的复杂性和预处理成本。将飞灰球团和高炉渣加入钢包后,没有任何额外加热手段,仅仅依靠高炉渣的显热,这样在配加30%飞灰时钢包内熔渣的温度下降较大,黏度升高,飞灰熔化温度难以控制在要求的水平,甚至造成炉渣在钢包内冻结。而且反应时间只有5-10min,又没有搅动,对于大颗粒飞灰球团,不能充分熔融,可知其得到的重构水渣的成分、性能会较差,此外,飞灰熔融处理过程即使利用现

有钢包的烟气净化设施,由于未针对二次飞灰和挥发出的氯盐、重金属进行合理处理与净化,其二次污染将很严重。

技术实现要素:

[0015]

本发明所要解决的技术问题在于特别针对现有垃圾焚烧飞灰熔融处理能耗高、成本高、资源化利用效果较差和熔融处置过程中重金属二次挥发污染等问题,提出一种利用高炉排出的高温熔融炉渣协同处置并利用飞灰的方法。

[0016]

其所要解决的技术问题可以通过以下技术方案来实施。

[0017]

一种低能耗、资源化、环保处置垃圾焚烧飞灰的方法,包括如下步骤:

[0018]

1)、将1480-1510℃的高炉炉渣加入熔融炉,加入的同时或随后加入飞灰并充分搅拌,飞灰的配加量占高炉炉渣和飞灰总质量的比例不超过25%;

[0019]

2)、使熔融炉内的复合熔渣温度保持在1400-1450℃,在此温度下保持反应时间20-40min;

[0020]

3)、出渣、冷却,经水淬处理得到粉状水渣,用于细磨后作水泥骨料。

[0021]

作为本技术方案的进一步改进,步骤1)中加入的飞灰经干燥脱湿、加热和流化的预处理。

[0022]

作为本技术方案的更进一步改进,预处理的所述飞灰依次经星型卸灰阀、螺旋输送机、螺旋推料机和手动外冷式隔热闸板后进入熔融炉内。

[0023]

也作为本技术方案的进一步改进,所述熔融炉为带有本体冷却器的电阻炉,采用钼电极作为加热元件,所述钼电极的电极棒以侧插形式穿过熔融炉的侧壁耐材伸入熔渣池中,正常工作时,所述熔融炉内复合熔渣的液位控制在电极棒水平位置以上0.1-1.0m。

[0024]

更进一步,当熔融炉内的液位接近所述电极棒时停止排渣。

[0025]

作为本方法的优选实施例,采用空气或氮气进行所述搅拌,飞灰加入时控制搅拌气体流量为200l/min,搅动2min,压力为0.2mpa;飞灰加入结束后,控制空气或氮气流量为500l/min、压力0.2mpa,吹扫搅动3-8min(优选5min)。

[0026]

还作为本技术方案的进一步改进,还包括将熔融炉炉顶排出的高温烟气和粉尘降温至600℃再引入负压式烟气冷却、除尘和净化系统进一步处理的步骤,所述净化系统至少包括水洗处理环节。

[0027]

同样作为本发明的优选实施形式,所述飞灰的干燥加热包括利用熔融炉炉顶高温烟气的余热将飞灰预热到150-180℃的步骤;所述飞灰在浆叶烘干机的作用下完成所述干燥脱湿的预处理,该浆叶烘干机的热源系由熔融炉炉顶高温烟气通过热交换器所产生的蒸汽。

[0028]

本发明所要解决的另一技术问题在于提供一种实现上述处理方法的包括飞灰熔融和烟气处理的处置装置。

[0029]

一种实现前述处置垃圾焚烧飞灰方法的处理装置,其特点为,包括:

[0030]

一熔融炉,所述熔融炉为一带有本体冷却器的电阻炉,所述电阻炉的加热电极为钼电极,所述熔融炉横断面为圆形或椭圆形结构,其内侧壁配置有耐材层,所述钼电极的电极棒以侧插形式穿过所述侧壁的耐材层伸入熔渣池中;在熔融炉侧面钢质外壳上装有冷却器,以夹克式洒水冷却的方式或水冷铸铁冷却壁形式对侧面耐材进行冷却;熔融炉的炉顶

烟气封罩采用龟甲板喷涂耐火料结构,烟气封罩上设有可阻挡飞灰加入和搅拌过程中未经熔化的飞灰从烟气出口直接排出的隔墙,在熔融炉的炉顶设置有升降式气体喷枪,所述气体喷枪用于提供搅拌气体;所述熔融炉的出渣口设有可控制开度的水冷隔热闸板。

[0031]

作为该装置的进一步改进,还包括将飞灰送入所述熔融炉的螺旋送料器。

[0032]

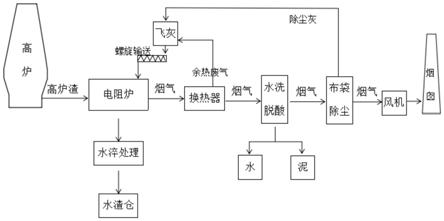

也作为该装置的进一步改进,还包括一尾气处理系统,按处理顺序,所述尾气处理系统包括换热器、水洗塔、布袋除尘装置和引风机;从熔融炉的炉顶排出的高温烟气在风机抽风作用下进入所述尾气处理系统,所述换热器将烟气温度由1300℃~1400℃换热降至600℃,所述水洗塔将换热后的烟气进行水洗处理、脱酸,所述布袋除尘装置将水洗后烟气进行除尘净化吸附,净化后的废气由引风机抽出经烟囱排入大气。

[0033]

采用上述技术方案的利用高炉熔渣协同处置垃圾焚烧飞灰的方法和装置,同时利用高炉熔渣的热能和高炉渣良好的建材利用基础属性,协同熔融处置飞灰,能同时达到消除飞灰中二噁英等有机污染物污染、长期固化飞灰中大部分重金属和使飞灰中的无机物复合造渣仍作为水泥骨料良好资源化利用的目标。同时,由于主要由高炉高温熔渣提供热能,这就大大降低了飞灰单独熔融的过程能耗,从而显著降低了飞灰的处置成本。此外,所提供的飞灰熔融处置过程的环保型烟气无害化处理和净化装置,飞灰处置过程中产生的烟气经本装置处理后,尘泥、废水和尾气均达到无害化,污泥、粉尘、废水均可再利用。

[0034]

采用上述技术方案进行飞灰处置,具有以下有益效果:

[0035]

(1)、利用高炉排出的高温熔渣对飞灰进行熔融处置,可以大大降低飞灰单独熔融处理的能耗,从而显著降低飞灰处置成本。

[0036]

(2)、本方法利用高炉熔渣对粉状飞灰进行直接混合接触加热,飞灰不另预处理(不添加降低熔点的熔剂,不造球或压块),加热速度快,高温下快速有效地分解飞灰中的二噁英;同时,对逸出的高温烟气进行快速冷却,从1300℃降至600℃,避免二噁英的二次合成。排放烟气中的二噁英浓度仅为4.22e-02teq ng/m3,远低于国家排放标准限值(0.1ng/m3)。

[0037]

(3)、高炉熔渣中配加不超过25%重量比例的飞灰时,复合水淬渣中cu、cr、ni、mn等重金属浸出浓度均低于标准限值,固化效果很好。

[0038]

(4)、高炉熔渣中配加不超过25%重量比例的飞灰时,复合水渣的矿物结构、玻璃化率与原高炉渣相比差别不大,其化学成分和so3含量无明显变化,cl离子含量<0.06%,满足水泥对矿渣粉的成分要求,复合水渣的物理特性和28天水化活性与高炉水渣相近,可用于水泥生产。而纯飞灰熔融后的水淬渣的矿相结构不佳,玻璃化率很低,且极易结块并膨胀,故使用性能较差,资源化利用受限。

[0039]

(5)、在复合熔渣温度1400-1450℃、保持反应时间20-40min的工艺制度下,高炉熔渣中配加不超过25%重量比例的飞灰时,采用本烟气处理方式和系统装置,烟气洗涤泥中各种重金属的浸出浓度均低于标准限值,污泥可按一般固废处理或在炼铁生产中利用。

[0040]

(6)、采用电阻式加热的熔融炉,加热功能为补偿飞灰加入高炉熔渣后产生的温降、控制复合熔渣在合理的温度范围,提供了重要技术保障。这既能避免复合熔渣因无补热升温能力而降温使之黏度剧烈升高所导致的流出困难,保证飞灰处置过程的顺利进行,而且增大了飞灰配加量范围,提高了飞灰处置能力;在高炉生产不正常、高炉熔渣温度较低,甚至高炉休风无熔渣可用时,仍具有熔融处置飞灰的能力。

[0041]

所用熔融炉设置了炉子侧壁耐材水冷装置,可显著降低生产时耐材的工作温度,依靠水冷炉墙内壁上形成的凝固渣层,对耐材抗熔渣侵蚀起到很好的保护作用,既防止了熔融炉烧穿、漏渣事故,也延长了熔融炉的使用寿命,减少了维护成本,提高了熔融炉的作业效率。

[0042]

(7)、采用电加热熔融炉处置飞灰,处置过程烟气量很小,这大大减轻了烟气处理系统的负担。

[0043]

(8)、飞灰处置全过程封闭。本装置的烟气处理、净化系统,通过烟气换热器和兑入冷风方法对飞灰处置过程中产生的高温烟气进行冷却,并回收余热用于飞灰的干燥脱湿、加热;采用湿法洗涤烟尘和活性炭吸附、布袋除尘器除尘,可使挥发出的二次污染物(k、na、cl、s等元素及zn、pb、cd、hg、as等重金属化合物)无害化净化,避免了二次烟尘的环境污染。净化后的烟气中未检测出二氧化硫、氮氧化物、二噁英、重金属等。布袋除尘灰可返回飞灰储仓再次处理。烟气水洗后废水中的重金属及复合熔融渣水淬后废水中的重金属,其含量均符合废水排放标准。系统产生的废水在本系统循环利用。

附图说明

[0044]

图1为本发明利用高炉高温熔渣协同处置飞灰的流程示意图;

[0045]

图2为本发明高炉熔渣协同处置飞灰的工艺系统图;

[0046]

图3为本发明实施例具体实施流程和设备图;

具体实施方式

[0047]

下面结合附图对本发明的具体实施方式进行进一步的详细说明。

[0048]

本发明的目的是提供一种无害化、资源化、低能耗处置垃圾焚烧飞灰的方法和装置。

[0049]

其利用高炉熔渣温度高(1480-1510℃)、热容量大、排出量多(高炉生产1吨铁水,炉渣排出量约250-350kg)的特点,将其作为飞灰熔化的热源和硅酸盐资源化物质的载体。将高炉排出的液态炉渣装入熔渣炉中,同时加入飞灰,进行混合,使飞灰中的无机物熔化并造渣。控制熔渣炉内熔渣的温度、成分和反应时间,然后将重构熔渣排出熔渣炉进行冲水快速冷却。在熔渣炉上设有烟气处理、净化系统,捕集在加入和熔融飞灰时产生的粉尘、烟气和挥发出的重金属等,避免飞灰处置过程的二次污染。熔入飞灰的高炉水渣满足水泥对矿渣的成分和性能要求,仍用作水泥骨料用于水泥生产,或用作路基材料和建材;飞灰熔化过程能彻底分解二噁英等有机污染物,重构水淬渣仍保持玻璃化结构,并将大部分重金属固化在水渣中。因此,本技术具有能耗低、飞灰无害化处置彻底、飞灰资源化利用好和过程环保等优点。

[0050]

其提供的利用高炉熔渣热能协同熔融和环保处置垃圾焚烧飞灰并资源化利用飞灰的方法,具体涉及飞灰熔融处置方法及飞灰熔融、烟气净化的装置。本技术方案所述垃圾焚烧飞灰包括生活垃圾、工业垃圾、绿化垃圾等各类垃圾焚烧产生的飞灰,包括各种含二噁英和重金属的固体废弃物。

[0051]

将高炉生产中排出的熔融状态的高炉渣加入到熔融炉中,高炉熔渣的温度在1480-1510℃范围均可接受,在高炉熔渣排入熔融炉的过程中或高炉熔渣装入熔融炉达到

合适的容量后,向熔融炉中加入飞灰并进行充分搅拌,其中飞灰的配加量占高炉渣和飞灰总质量的比例不超过25%;飞灰加入完毕后,通过调节熔融炉的电加热功率,使熔融炉内的复合熔渣温度保持在1400-1450℃,在此温度下保持反应时间20-40min,以使飞灰中的无机物充分熔化并与高炉渣实现成分均匀化、结构均匀化。然后打开熔融炉的出渣口水冷隔热闸板,将流出的复合熔渣用高压水冷却,得到粉状水渣,用于细磨后作水泥骨料。

[0052]

高炉熔渣由高炉渣沟分流而来,通过分流闸板流入熔融炉内,或先流入渣罐再倒入熔融炉中。当熔融炉内的高炉熔渣达到规定的容量或液位高度时,关闭分流闸板,停止向熔融炉加入高炉熔渣。飞灰在飞灰储仓内经干燥脱湿、加热和流化后经星型卸灰阀、螺旋输送机、螺旋推料机和手动外冷式隔热闸板进入熔融炉内。

[0053]

所述熔融炉是一种带有本体冷却器的电阻炉,采用钼电极作为加热元件,利用高温熔渣的导电功能和焦耳热对熔渣进行加热,以补偿飞灰升温、飞灰中有机物分解以及飞灰中各种无机盐分解、熔化、过热所需要的能量,并控制复合熔渣的温度在其流动温度以上,以使复合熔渣不至于因黏度过高而降低流动性和影响正常排出。此电极棒以侧插形式穿过熔融炉的侧壁耐材伸入熔渣池中,熔融炉内复合熔渣的液位可高于此电极棒1m。此电极棒根据损耗速度可在线续进。熔融炉的电极与电控设备连接,熔融炉的加热速度和炉内熔渣的温度通过变压器调节。熔融炉为圆形或椭圆形结构,其内侧壁配置一定厚度的铝碳砖,同时,在熔融炉侧面钢质外壳上装有冷却器,以夹克式洒水冷却的方式或水冷铸铁冷却壁形式对侧面耐材进行冷却,可确保耐材长寿和熔融炉的安全。熔融炉的炉顶烟气封罩采用龟甲板喷涂耐火料结构,烟气封罩上设有一定高度的隔墙,以减少飞灰加入和搅拌过程中未经熔化的飞灰从烟气出口直接排出。在熔融炉的炉顶设置气体喷枪,此喷枪可进行下降和提升动作,下降后用于对加入到熔融炉内的飞灰与高炉熔渣进行搅拌、混合。搅拌气体可以是空气或氮气。飞灰加入时控制气体流量为200l/min,搅动2min,压力0.2mpa。飞灰加入结束后,控制气体流量为500l/min、压力0.2mpa吹扫搅动5min。在熔融炉的出渣口设有水冷隔热闸板,通过控制该闸板的开度和冷却水量控制熔渣排出的流率,在出渣过程中密切监视熔融炉内的液位高度,当液位接近电极棒时停止排渣。不允许出现熔渣液位低于电极棒的现象,否则严重影响电极的使用寿命。

[0054]

从熔融炉的炉顶排出的高温烟气、粉尘由负压式烟气冷却、除尘、净化系统处理。从熔融炉排出的烟气温度在1300℃~1350℃,最高不大于1400℃,粉尘中主要含有k、na、cl、s等元素及高温挥发出的zn、pb、cd、hg、as等重金属化合物(以氯化物、硫化物为主)。虽然废气中的二噁英经过1400℃以上的温度已经全部分解,但为了防止烟气在降温过程中重新合成二噁英,并对烟气冷却降温以进行除尘和净化处理,采用对高温烟气先热交换和混冷风降温至600℃再进行水洗处理的方式。高温烟气通过热交换器所产生的蒸汽供飞灰储仓内的浆叶烘干机使用,该浆叶烘干机对称布置在飞灰储仓内,用于对飞灰脱湿干燥,防止飞灰粘结而排不出来。同时利用废气余热将飞灰预热到150-180℃,减小飞灰加入对熔融炉内炉渣的降温作用,节约加热能耗。采用此烟气净化工艺既避免了二噁英的重新生成,又可以使zn氧化析出,烟气中的kcl、nacl、pbcl2等盐类物质通过喷水全部溶解在水中,水洗后的污泥进入泥浆沉淀池。泥浆池内尘泥颗粒与水分离过程所产生的废水重新进入烟气水洗过程循环利用,循环一定时间当废水中的氯盐富集到一定浓度时,加入碱性药剂进行处理,并外排一部分,补充一部分新水。对沉淀后的污泥浆进行真空脱水,分离出的泥饼进入料仓

暂存。此泥饼因属于一般固废,可在钢厂内再利用。

[0055]

经水洗后的烟气粉尘中难免含有少量的硫化物及镉、铅等重金属,因此,烟气经活性炭净化塔吸附净化处理后,再由布袋除尘器除尘,废气经过引风机抽出,经排气筒达标外排大气。布袋除尘器回收的粉尘送入飞灰储仓,再随飞灰重新进入熔融炉处置。

[0056]

参照图1至图3,本发明提供一种利用高炉熔渣协同处置飞灰的方法及装置,其工艺流程和装置系统见附图3。其实施方式可以是但不限于此附图的过程和系统设备。只要符合本工艺方法和装置的技术内容均在本专利申请的权利保护范围内。

[0057]

以使用某城市垃圾焚烧电厂飞灰和某钢铁厂高炉渣作为待处理的原料,其化学成分如下表2所示。

[0058]

表2所用飞灰和高炉渣的化学成分,%

[0059] tcsclsio2al2o3caomgomnop2o5k2ona2otfeznopbo飞灰原灰4.51.413.913.41.2540.9<0.050.73.54.20.6<0.05<0.05高炉干渣0.020.720.1633.915.141.660.3<0.10.40.30.4<0.05<0.05

[0060]

实施例1:

[0061]

开启除尘系统风机,并运转除尘系统设备。将高炉排出的熔融状态的炉渣分流加入到已升温到1400℃以上的装有高炉渣且液位在规定的下限以上的熔融炉中,高炉熔渣的温度为1500℃。稍后向熔融炉中排入飞灰,随着熔融炉中高炉渣的液位升高,飞灰排入流率可逐步增大。控制系统负压使熔融炉顶部烟气出口的压力为微负压。当熔融炉中高炉渣重量或液位达到一定的设定值时,停止排入高炉渣。飞灰排入量达到占高炉渣与飞灰总质量的15%后停止加入飞灰。在飞灰排入熔融炉的同时,对熔融炉进行持续加热。飞灰加入5%、10%和15%后分别进行一次插入气体喷枪搅拌混合。控制熔融炉内熔渣的温度为1400-1420℃、保持时间20分钟左右。然后打开出渣口闸板,熔渣通过渣沟流入冲渣池进行水淬。按3:1的液固比进行烟气水洗,以7:1的水渣比冲制水渣。

[0062]

经检测,加入15%飞灰后的复合水渣中cl离子含量<0.06%,如表3所示,化学成分、so3含量与高炉水渣差别不大,如表8所示,满足水泥对矿渣粉的成分要求。28天水化活性指数为94%(根据s95矿渣微粉活性指数国家标准,28天水渣水化活性指数要求≥95%),比高炉水渣稍低,如表9所示。水渣中各种重金属的浸出浓度低于标准限值,固化效果很好,如表4所示。烟气净化后粉尘中重金属浓度达标,二噁英浓度低于国家排放标准限值(0.1ng/m3),未检测出so2、no

x

。烟气洗涤泥中各种重金属的浸出浓度均低于标准限值,如表5所示,污泥可按一般固废处理。对照钢铁企业废水排放标准,烟气水洗后废水和熔渣水淬后废水中重金属浓度均未超标,如表6、表7所示。

[0063]

实施例2:

[0064]

开启除尘系统风机,并运转除尘系统设备。将高炉排出的熔融炉渣分流加入到已升温到1400℃以上的熔融炉中,高炉熔渣的温度为1505℃。稍后向熔融炉中排入飞灰,随着熔融炉中高炉渣的液位升高,飞灰排入流量逐步增大。控制系统负压使熔融炉顶部烟气出口的压力为微负压。当熔融炉中高炉渣重量或液位达到一定的设定值时,停止排入高炉渣。飞灰排入量达到占高炉渣与飞灰总质量的20%后停止加入飞灰。在飞灰排入熔融炉的同时,对熔融炉进行持续加热。飞灰加入5%、10%、15%和20%后分别进行一次插入气体喷枪搅拌混合操作。控制熔融炉内熔渣的温度为1410-1420℃,保持时间25分钟左右。然后打开出渣口闸板,熔渣通过渣沟流入冲渣池进行水淬。按3:1的液固比进行烟气水洗,以7:1的水

渣比冲制水渣。

[0065]

经检测,加入20%飞灰后的复合水渣中cl离子含量<0.06%,如表3所示,化学成分、so3含量与高炉水渣差别不大,如表8所示,满足水泥对矿渣粉的成分要求。28天水化活性指数为95%(根据s95矿渣微粉活性指数国家标准,28天水渣水化活性指数要求≥95%),比高炉水渣稍低,如表9所示。水渣中各种重金属的浸出浓度低于标准限值,固化效果很好,如表4所示。烟气净化后粉尘中重金属浓度达标,二噁英浓度低于国家排放标准限值(0.1ng/m3),未检测出so2、no

x

。烟气洗涤泥中各种重金属的浸出浓度均低于标准限值,如表5所示,污泥可按一般固废处理。烟气水洗后废水和熔渣水淬后废水中重金属浓度均未超过钢铁企业废水排放标准,如表6、表7所示。

[0066]

实施例3:

[0067]

开启除尘系统风机,并运转除尘系统设备。将高炉排出的熔融状态的炉渣分流加入到已升温到1400℃以上的熔融炉中,高炉熔渣的温度为1510℃。稍后向熔融炉中排入飞灰,随着熔融炉中高炉渣的液位升高,飞灰排入流量可逐步增大。控制系统负压使熔融炉顶部烟气出口的压力为微负压。当熔融炉中高炉渣重量或液位达到一定的设定值时,停止排入高炉渣。飞灰排入量达到占高炉渣与飞灰总质量的25%后停止加入飞灰。在飞灰排入熔融炉的同时,对熔融炉进行持续加热。飞灰加入5%、10%、15%、20%、25%后分别进行一次插入气体喷枪搅拌混合作业。控制熔融炉内熔渣的温度为1420-1430℃,保持时间30分钟左右。然后打开出渣口闸板,熔渣通过渣沟流入冲渣池进行水淬。按3:1的液固比进行烟气水洗,以7:1的水渣比冲制水渣。

[0068]

经检测,加入25%飞灰后的复合水渣中cl离子含量<0.06%,如表3所示,化学成分、so3含量与高炉水渣差别不大,如表8所示,满足水泥对矿渣粉的成分要求。28天水化活性指数为96%(根据s95矿渣微粉活性指数国家标准,28天水渣水化活性指数要求≥95%),比高炉水渣稍低,如表9所示。水渣中各种重金属的浸出浓度低于标准限值,固化效果很好,如表4所示。烟气净化后粉尘中重金属浓度达标,二噁英浓度低于国家排放标准限值(0.1ng/m3),未检测出so2、no

x

。烟气洗涤泥中各种重金属的浸出浓度均低于标准限值,如表5所示,污泥可按一般固废处理。烟气水洗后废水和熔渣水淬后废水中重金属浓度均未超过钢铁企业废水排放标准,如表6、表7所示。

[0069]

附表:

[0070]

表3各实施例复合水渣成分(%)

[0071]

成分实施例1实施例2实施例3高炉水渣s0.760.690.850.72k2o0.20.1<0.10.4na2o0.50.50.40.3cl0.050.04<0.060.02cuo<0.05<0.05<0.05<0.05nio<0.05<0.05<0.05<0.05pbo<0.05<0.05<0.05<0.05zno<0.05<0.05<0.05<0.05

[0072]

从表3可见,飞灰配比15%、20%、25%时,复合水淬渣的cl离子含量均<0.06%,满

足水泥对矿渣粉的成分要求。在本发明所用飞灰和高炉渣条件下,当飞灰配比超过25%时,水渣cl离子含量超标。

[0073]

表4各实施例复合水渣重金属浸出浓度

[0074]

项目检出限实施例1实施例2实施例3标准限值(mg/l)六价铬(mg/l)0.04<0.03<0.04<0.045砷(μg/l)15<14<15<155镉(μg/l)1<1<1<11总铬(μg/l)756586015铜(μg/l)10<9<10<10100铅(μg/l)10<9<10<105镍(μg/l)8<7<8<85锌(μg/l)5<5<5<5100汞(μg/l)0.05<0.05<0.05<0.050.1

[0075]

表4表明,飞灰配比在<25%范围内,复合水淬渣中的各种重金属的浸出浓度均远远低于标准限值,说明重金属在水渣中固化效果很好。

[0076]

表5各实施例烟气水洗泥重金属浸出浓度

[0077]

项目检出限实施例1实施例2实施例3标准限值(mg/l)六价铬(mg/l)0.04<0.04<0.04<0.045砷(μg/l)15<15<15<155镉(μg/l)11.01.01.01总铬(μg/l)715415615715铜(μg/l)10535558100铅(μg/l)10<9<10<105镍(μg/l)8<7<8<85锌(μg/l)5101214100汞(μg/l)0.050.180.210.220.1

[0078]

表5表明,飞灰配比在<25%范围内,熔融炉高温烟气经湿法洗涤产生的污泥中,各种重金属的浸出浓度均远低于标准限值,表明该污泥属于一般固废。

[0079]

表6各实施例烟气水洗后废水中重金属浓度

[0080][0081]

表6表明,飞灰配比在<25%范围内,熔融炉高温烟气经湿法洗涤产生的废水中,各种重金属的浸出浓度均远低于标准限值,表明该废水不需特殊处理去除重金属,可以利用或外排。由于添加飞灰后废水的ph值升高,可加酸液中和处理。

[0082]

表7各实施例熔渣水淬后废水中重金属浓度

[0083][0084]

表7结果表明,飞灰配比在<25%范围内,复合熔渣水淬后产生的废水中,各种重金属的浸出浓度均远低于标准限值,表明该废水不需特殊处理去除重金属,可以循环利用或外排。

[0085]

表8各实施例水淬渣so3的含量(%)

[0086][0087]

表8结果表明,飞灰配比在<25%范围内,复合水淬渣的so3含量≤0.12%,未超过用作水泥骨料的纯高炉水渣的so3含量,表明该复合水淬渣从so3含量指标上符合用作水泥骨料的要求。

[0088]

表9各实施例水淬渣物理特性和水化活性

[0089][0090]

表9结果表明,飞灰配比在<25%范围内,复合水淬渣的物理特性与高炉水渣基本相同,28天水化活性指数为94%-96%,尽管该值低于纯高炉水渣的检测值(105%),但符合国标指标要求。而单纯飞灰熔融后的水淬渣,该活性指数值仅为51%,说明将飞灰加入高炉熔渣后形成复合水渣,将显著提高其水渣的性能,扩大其作为建材等资源化利用的途径。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1