一种介孔分子筛的制备方法

materials.2008,20,357-359]。

8.专利cn107021505a公开了一种晶种法高效合成低硅铝比型分子筛的方法。该方法通过在氢氧化钠、氢氧化钾、偏铝酸钠、水玻璃、蒸馏水加入晶种lsx型分子筛,最后得到了硅铝比为0.85的lsx型分子筛。

9.专利cn105645460a公开了一种晶种法转动快速合成ti-mww分子筛的方法。该方法先将晶种加入到反应凝胶中,再将反应凝胶密闭于反应釜内,使密闭反应釜沿水平转轴转动进行转动陈化和转动晶化,转动陈化和转动晶化的时间之和大于等于小时且小于等于小时。本发明可实现快速合成一分子筛原粉的目的,大大缩短了一分子筛的合成时间,极大地降低了能源消耗,节约了生产成本,同时具有操作简单易行、重复性好、产率高的优点。

10.专利cn106669775a公开了一种晶种法合成y/zro2复合材料及制备方法。该方法是将二氧化硅锆前驱体,加入到晶种法制备型分子筛的水热合成体系中,并通过晶化处理使二氧化锆与y型分子筛共同晶化生长,最终获得复合材料。采用上述方法制得的复合材料同时具备介孔材料的孔道优势与微孔分子筛的强酸性和高水热稳定性,因此适合用于制备催化裂化催化剂或加氢裂化催化剂。

11.晶种法合成微孔分子筛在工业生产中已经得到广泛的应用,但是利用晶种法合成介孔分子筛鲜有报道。究其原因,介孔分子筛的孔壁为无定型结构,无法形成作为晶种的有效单元结构。为了实现晶种法合成介孔分子筛,研究者采用多种方法使介孔分子筛的孔壁由无定型状态转变为结晶态或半结晶态。

12.fang等使用cmk-3和cmk-5充满sba-15介孔分子筛的孔道后,经过二次水热过程得到具有晶化孔壁的sba-15;mohanty等

96.开发了高压纳米铸型过程,将介孔分子筛的孔壁晶化,得到了具有较大介孔和高水热稳定性的介孔分子筛。luo等通过两次重晶化过程将微孔分子筛的次级结构单元引入介孔骨架中,得到具有更厚的晶化孔壁和更高骨架聚合度的介孔分子筛msams-2。但是上述方法操作复杂,合成成本较高不利于工业化生产。

13.随后研究者们开发了前驱体组装技术,该技术首先合成微孔分子筛前驱体,随后将前驱体与模板剂胶束共同组装并晶化。liu等以y型分子筛前驱体作为硅铝源,p123为模板剂在酸性体系下得到了孔壁由y型分子筛初次级结构单元构成的介孔分子筛。xiao等以beta型分子筛前驱体作为硅铝源,ctab为模板剂在碱性性体系下得到了孔壁由beta型分子筛初次级结构单元构成的msu系列介孔分子筛。

14.jin等以前驱体组装技术合成的介孔分子筛为晶种引导介孔分子筛的形成,虽然此方法能够得到介孔分子筛的形成,但是研究发现晶种并不能完全取代模板剂独立引导介孔分子筛的生成。分析原因是晶种的规整度较低,稳定性较差,导致该晶种的导向能力差。

技术实现要素:

15.鉴于上述技术存在的缺陷,本发明的目的是提供一种采用复合模板剂方法合成高规整的晶种从而实现无模板剂合成介孔分子筛的方法。

16.为此,本发明提供一种介孔分子筛的制备方法,包括以下步骤:

17.(1)y型分子筛前驱体的制备:以硅源、铝源和氢氧化钠为原料,以去离子水为溶剂制得y型分子筛前驱体溶液,其中各组分的摩尔比为:(1-500)na2o:al2o3:(1-850)sio2:(10-800)h2o,然后老化得到分子筛前驱体;

18.(2)晶种的制备:取三嵌段共聚物p123和十二烷基硫酸钠sds溶解到去离子水中制得三嵌段共聚物溶液,然后加入y型分子筛前驱体,经搅拌组装得到组装产物,然后晶化,经过滤、洗涤和干燥得到高规整度长程有序的二维六方介孔结构的晶种;

19.(3)无模板剂合成介孔分子筛:将晶种加入到y型分子筛前驱体中,搅拌,然后晶化,经过滤、洗涤、干燥和煅烧得到高规整度长程有序的二维六方介孔结构的介孔分子筛,其中,晶种和分子筛前驱体的质量比为1:100-200。

20.本发明的制备方法中介孔分子筛实质采用晶种法制备,该过程仅在晶种的制备中采用模板剂,其后分子筛的制备均不需要模板剂。

21.本发明所述的制备方法,步骤(1)中,所述老化的条件优选为:温度40℃-100℃、时间4h-24h。

22.本发明所述的制备方法,步骤(1)中,所述硅源优选选自正硅酸四乙酯、硅酸钠和白炭黑中的至少一种,所述铝源优选选自偏铝酸钠、硫酸铝和异丙醇铝中的至少一种。

23.本发明所述的制备方法,步骤(2)中,所述三嵌段共聚物溶液的质量分数优选为2%-10%,其中,所述三嵌段共聚物和所述十二烷基硫酸钠的质量比优选为1:(0.1-0.8)。

24.本发明所述的制备方法,步骤(2)中,所述y型分子筛前驱体加入量优选为所述三嵌段共聚物加入量的4.5倍-9倍。

25.本发明所述的制备方法,步骤(2)中,所述组装的条件优选为:ph 1-7,温度20℃-50℃,时间15h-30h。

26.本发明所述的制备方法,步骤(2)中,所述晶化的条件优选为:温度100℃-200℃,时间24h-48h。

27.本发明所述的制备方法,步骤(3)中,所述晶种与所述y行分子筛前驱体的质量比优选为1:(100-200)。

28.本发明所述的制备方法,步骤(3)中,所述搅拌的条件优选为:温度20℃-35℃,时间20min-40min。

29.本发明所述的制备方法,步骤(3)中,所述晶化的条件优选为:温度100℃-200℃,时间24h-48h。

30.本发明的有益效果:

31.本发明所公开的制备方法,采用复合模板剂代替单一模板剂制备晶种,能够大幅的提高晶种的规整度。因此晶种在合成体系中可以完全替代模板剂充分的导向介孔分子筛的生成,大幅降低介孔分子筛的合成成本。

附图说明

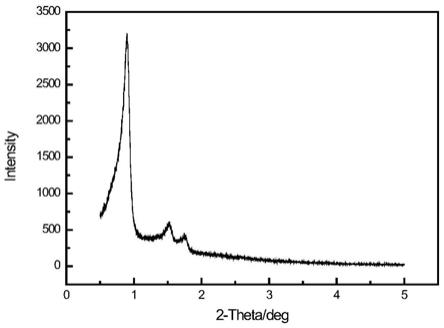

32.图1是实施例2晶种的小角度x射线衍射图,

33.图2是实施例2无模板剂合成介孔分子筛的x射线衍射图,

34.图3是实施例2无模板剂合成介孔分子筛的bet吸附-脱附曲线图,

35.图4是实施例2无模板剂合成介孔分子筛的孔径分布曲线。

具体实施方式

36.以下对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行

实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

37.下属实施例中的所述试验方法,如无特殊说明,均为常规方法;所述试剂和化合物,如无特殊说明,均可以从商业途径获得。

38.原料来源:硅酸钠、硫酸铝、氢氧化钠等原料均为工业品来自中国石油兰州后石化公司。三嵌段共聚物p123和十二烷基硫酸钠sds均为试剂来自西陇化工有限公司。

39.分析方法:

40.采用metromeritics美国生产的asap2020m全自动吸附仪于液氮温度下测定样品的吸脱附等温线,采用brunauer-emmett-teller(bet)方程根据相对压力0.05-0.25之间的吸附平衡等温线计算样品的比表面积,采用t-lot模型区分样品的内表面积和外表面积;采用静态容量法测定孔体积和孔径分布,从而计算孔结构参数。

41.实施例1-1:

42.y型分子筛前驱体的合成:以硅酸钠为硅源、硫酸铝和偏铝酸钠为铝源、氢氧化钠为原料,以去离子水为溶剂制得y型分子筛前驱体溶液,然后40℃-100℃老化4h-24h合成y型分子筛前驱体。

43.y型分子筛前驱体1:

44.y型分子筛前驱体溶液的组成和摩尔配比:16na2o:al2o3:15sio2:300h2o,y型分子筛前驱体溶液在48℃下老化4h制得y型分子筛前驱体1。

45.y型分子筛前驱体2:

46.y型分子筛前驱体溶液的组成和摩尔配比:14na2o:al2o3:36sio2:420h2o,y型分子筛前驱体溶液在53℃下老化10h制得y型分子筛前驱体2。

47.y型分子筛前驱体3:

48.y型分子筛前驱体溶液的组成和摩尔配比:400na2o:al2o3:100sio2:600h2o,y型分子筛前驱体溶液在80℃下老化15h制得y型分子筛前驱体3。

49.y型分子筛前驱体4:

50.y型分子筛前驱体溶液的组成和摩尔配比:450na2o:al2o3:210sio2:500h2o,y型分子筛前驱体溶液在90℃下老化15h制得y型分子筛前驱体4。

51.实施例1-2:

52.(1)采用y型分子筛前驱体1

53.(2)晶种的制备:取10g三嵌段共聚物p123和1g十二烷基硫酸钠sds溶解到490ml去离子水中。溶解完毕后,将45g y型分子筛前驱体1加入到上述溶液中,稀硫酸调节ph为1.8,在20℃搅拌组装16h,得到组装产物,将组装产物转入带有聚四氟乙烯内衬的晶化釜中于100℃晶化24h。经过滤,洗涤和干燥得到高规整度晶种j-1。

54.(3)无模板剂合成介孔分子筛:将步骤(2)制得的晶种5g加入到500g y型分子筛前驱体1中,常温搅拌30min后转入带有聚四氟乙烯内衬的晶化釜中于100℃晶化24h。经过滤,洗涤,干燥和煅烧得到高规整度介孔分子筛m-1。

55.实施例2:

56.(1)采用y型分子筛前驱体1

57.(2)晶种的制备:取8g p123和0.8g十二烷基硫酸钠(sds)溶解到490ml去离子水

中。溶解完毕后,将40g y型分子筛前驱体1加入到上述溶液中,稀硫酸调节ph为2.2,在25℃搅拌组装20h,得到组装产物,将组装产物转入带有聚四氟乙烯内衬的晶化釜中于100℃晶化24h。经过滤,洗涤和干燥得到高规整度晶种j-2。

58.(3)无模板剂合成介孔分子筛:将步骤(2)制得的晶种5g加入到1000g y型分子筛体前驱体1中,常温搅拌30min后转入带有聚四氟乙烯内衬的晶化釜中于100℃晶化24h。经过滤,洗涤,干燥和煅烧得到高规整度介孔分子筛m-2。

59.实施例3:

60.(1)采用y型分子筛前驱体1

61.(2)晶种的制备:取10g p123和1g十二烷基硫酸钠(sds)溶解到490ml去离子水中。溶解完毕后,将90g y型分子筛前驱体1加入到上述溶液中,稀硫酸调节ph为3.6,在50℃搅拌组装16h,得到组装产物,将组装产物转入带有聚四氟乙烯内衬的晶化釜中于100℃晶化24h。经过滤,洗涤和干燥得到高规整度晶种j-3。

62.(3)无模板剂合成介孔分子筛:将步骤(2)制得的晶种5g加入到450g y型分子筛前驱体1中,常温搅拌30min后转入带有聚四氟乙烯内衬的晶化釜中于100℃晶化24h。经过滤,洗涤,干燥和煅烧得到高规整度介孔分子筛m-3。

63.实施例4:

64.(1)采用y型分子筛前驱体2

65.(2)晶种的制备:取10g p123和1g十二烷基硫酸钠(sds)溶解到490ml去离子水中。溶解完毕后,将45g y型分子筛前驱体2加入到上述溶液中,稀硫酸调节ph为6,在40℃搅拌组装20h,得到组装产物,将组装产物转入带有聚四氟乙烯内衬的晶化釜中于120℃晶化30h。经过滤,洗涤和干燥得到高规整度晶种j-4。

66.(3)无模板剂合成介孔分子筛:将步骤(2)制得的晶种5g加入到600g y型分子筛前驱体2中,常温搅拌30min后转入带有聚四氟乙烯内衬的晶化釜中于100℃晶化24h。经过滤,洗涤,干燥和煅烧得到高规整度介孔分子筛m-4。

67.实施例5:

68.(1)采用y型分子筛前驱体3

69.(2)晶种的制备:取10g p123和8g十二烷基硫酸钠(sds)溶解到490ml去离子水中。溶解完毕后,将60g y型分子筛前驱体3加入到上述溶液中,稀硫酸调节ph为4.3,在25℃搅拌组装20h,得到组装产物,将组装产物转入带有聚四氟乙烯内衬的晶化釜中于100℃晶化24h。经过滤,洗涤和干燥得到高规整度晶种j-5。

70.(3)无模板剂合成介孔分子筛:将步骤(2)制得的晶种3g加入到540g y型分子筛前驱体3中,常温搅拌30min后转入带有聚四氟乙烯内衬的晶化釜中于100℃晶化24h。经过滤,洗涤,干燥和煅烧得到高规整度介孔分子筛m-5。

71.实施例6:

72.(1)采用y型分子筛前驱体4

73.(2)晶种的制备:取10g p123和5g十二烷基硫酸钠(sds)溶解到490ml去离子水中。溶解完毕后,将75g y型分子筛前驱体4加入到上述溶液中,稀硫酸调节ph为4.3,在20℃搅拌组装30h,得到组装产物,将组装产物转入带有聚四氟乙烯内衬的晶化釜中于200℃晶化24h。经过滤,洗涤和干燥得到高规整度晶种j-6。

74.(3)无模板剂合成介孔分子筛:将步骤(2)制得的晶种3g加入到450g y型分子筛前驱体4中,常温搅拌30min后转入带有聚四氟乙烯内衬的晶化釜中于100℃晶化24h。经过滤,洗涤,干燥和煅烧得到高规整度介孔分子筛m-6。

75.实施例7:

76.(1)采用y型分子筛前驱体4

77.(2)晶种的制备:取10g p123和2g十二烷基硫酸钠(sds)溶解到490ml去离子水中。溶解完毕后,将75g y型分子筛前驱体4加入到上述溶液中,稀硫酸调节ph为7,在40℃搅拌组装24h,得到组装产物,将组装产物转入带有聚四氟乙烯内衬的晶化釜中于160℃晶化36h。经过滤,洗涤和干燥得到高规整度晶种j-7。

78.(3)无模板剂合成介孔分子筛:将步骤(2)制得的晶种4g加入到600g y型分子筛前驱体4中,常温搅拌30min后转入带有聚四氟乙烯内衬的晶化釜中于100℃晶化24h。经过滤,洗涤,干燥和煅烧得到高规整度介孔分子筛m-7。

79.对比例1:

80.与实施例2不同之处在于,在晶种制备过程中不使用复合模板剂,仅使用p123作为模板剂。

81.取10g p123溶解到490ml去离子水中。溶解完毕后,将90g y型分子筛前驱体1加入到上述溶液中,稀硫酸调节ph为3.6,在50℃搅拌组装16h,得到组装产物,将组装产物转入带有聚四氟乙烯内衬的晶化釜中于100℃晶化24h。经过滤,洗涤和干燥得到晶种j-8。

82.无模板剂合成介孔分子筛:将步骤(2)制得的晶种5g加入到450g y型分子筛前驱体1中,常温搅拌30min后转入带有聚四氟乙烯内衬的晶化釜中于100℃晶化24h。经过滤,洗涤,干燥和煅烧得到介孔分子筛m-8。

83.表1列出了实施例1-7以及对比例1的所得晶种和最终产品的结构和物理参数。

84.表1

[0085][0086]

j-26485020.976.0j-36255080.856.3j-46395140.966.4j-56625261.006.3j-66445050.956.2j-76595211.016.5j-85124320.705.2m-16755321.016.1m-26745311.006.2m-36855421.056.5m-46905521.146.7m-56715501.126.3

m-66795380.996.5m-76925531.146.7m-85234890.725.8

[0087]

由表1可以看出,对比例1采用单一模板剂得到的晶种比表面积和孔容较低,分别为512m2/g和0.70cm3/g,并且此晶种在完全替代模板剂的情况下得到的最终产品的比表面积和孔容也较低分别为523m2/g和0.72cm3/g。相反,实施例1-7采用本发明混合模板剂制备的晶种具有较高的总比表面积和孔容,分别为648m2/g和0.97cm3/g。从图1可以看出,xrd图中显示出了很强的(100),(110)和(200)晶面的特征衍射峰,说明晶种具备长程有序的二维六方介孔结构,并且采用此晶种在完全替代模板剂的情况下得到的最终产品的比表面积和孔容分别为685m2/g和1.05cm3/g。从图2可以看出,xrd图中显示出了很强的(100)、(110)和(200)晶面的特征衍射峰,说明随着晶种的加入,介孔有序度增加。从图3可以看出随着晶种的加入,分子筛的介孔比表面积相应增加,说明晶种能够在无模板剂时导向分子筛的组装并得到有序的介孔。这一结果与xrd测试结果相符合。从图4中可以看出,所制备的介孔分子筛具有狭窄且尖锐的孔径分布曲线,说明材料具有均一的孔径分布。这一结果与xrd和n2吸附-脱附曲线上的结果一致。

[0088]

综上所述,采用本发明的方法制备的晶种能够完全替代模板剂合成高规整度的介孔分子筛,大幅降低介孔分子筛的合成成本。

[0089]

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1