一种高铁酸钾的制备方法

1.本发明涉及无机盐制备技术领域,尤其涉及一种高铁酸钾的制备方法。

背景技术:

2.高铁酸钾,这种含有六价铁离子的含铁酸盐,已被广泛应用于水体治理与修复,超铁电池,和有机物降解等多方面领域。高铁酸钾的分子结构,氧化性能等方面进行了深入的研究。1999年,litch等人报告了一种绿色,环保,高能量的电池。这种电池具有很高的氧化价,可以传输更多的电子并且具有很高的固有能量。这种使用高铁酸盐化合物作为电池正极材料的电池统称为超铁电池。然后,超铁电池的积极优势吸引了众多的研究者的注意。在许多高铁酸盐中,高铁酸钾由于其分解出的相关阳离子是无毒的,因此,被广泛的应用于水处理。分解出无毒阳离子的高铁酸盐还包括高铁酸钠和高铁酸钙。高铁酸钠的相关研究较少,由于高铁酸钠制备方法,至今还没有很好的完善。因为,生成的高铁酸钠大多数还存在溶液中以及得到的固体产物也不是高纯度的。

3.与之相比,高铁酸钾固体可以相对容易的制备出高纯度的固体。高铁酸钾固体具有深紫色的金属光泽,可溶于水,并且,溶液呈现紫色在溶液体系中具有非常强的氧化性。高铁酸钾制备方面至今仍沿用cl2提供次氯酸根的方法,这种方法,虽然操作简单,但对人危害较大,对设备腐蚀严重。所以,至今对于高铁酸钾的绿色环保低成本的制备方法仍受到各界研究者的关注。

技术实现要素:

4.本发明的目的在于提供一种高产率、绿色环保低成本的高铁酸钾的制备方法。

5.为了实现上述目的,本发明提供了如下技术方案:

6.一种高铁酸钾的制备方法,包括如下步骤:

7.(1)将二氯异氰尿酸钠与氢氧化钾溶液混合,获得含有次氯酸根的溶液;

8.(2)将步骤(1)获得的溶液中加入可溶解得到三价铁离子的三价铁盐,在15-20℃下溶解并进行反应,然后将反应后的溶液进行冷冻处理;

9.(3)将冷冻处理后的物料使用第一浓度的氢氧化钾溶液溶解,再加入第二浓度的氢氧化钾溶液,得到高铁酸钾;所述第一浓度为2-5mol/l,所述第二浓度为10-13mol/l。

10.优选地,所述三价铁盐选用硝酸铁、氯化铁、硫酸铁中的任一种或多种,更优选为硝酸铁,可选为九水合硝酸铁。

11.优选地,所述九水合硝酸铁的加入量为:100ml步骤(1)所得的溶液中加入所述九水合硝酸铁0.5-1.5g,最优选为1.5g。

12.优选地,所述反应在15-30℃下进行,更优选为15-25℃下进行,最优选为在20℃下进行。

13.优选地,所述反应在搅拌下进行。

14.优选地,所述二氯异氰尿酸钠采用工业级材料;

15.可选地,所述二氯异氰尿酸钠采用颗粒状材料。

16.优选地,所述步骤(1)按照如下方法进行:

17.将二氯异氰尿酸钠与氢氧化钾溶液混合后搅拌,然后过滤,收集的滤液即为含有次氯酸根的溶液;

18.优选地,将5-10g二氯异氰尿酸钠与100-200ml浓度为10-13mol/l的氢氧化钾溶液进行混合。

19.优选地,所述制备方法还包括循环利用的步骤;

20.所述循环利用的步骤包括:

21.在步骤(3)中,在加入第一浓度的氢氧化钾溶液之前,将冷冻处理后的物料进行过滤,滤饼使用第一浓度的氢氧化钾溶液,滤液作为母液返回至步骤(1)与二氯异氰尿酸钠混合;和/或

22.加入第二浓度的氢氧化钾溶液后,对物料进行过滤,固体即为高铁酸钾,滤液作为母液返回至步骤(1)与二氯异氰尿酸钠混合。

23.优选地,所述制备方法还包括纯化的步骤;

24.所述纯化的步骤包括:在加入第二浓度的氢氧化钾溶液之前,将使用第一浓度的氢氧化钾溶液溶解后的物料进行过滤,向滤液中加入第二浓度的氢氧化钾溶液;可选地,向滤液中加入同体积的第二浓度的氢氧化钾溶液;和/或

25.将步骤(3)得到的高铁酸钾依次用正己烷、无水乙醇清洗,然后进行干燥。

26.优选地,所述干燥在35-50℃下进行,干燥时间优选为2-3小时

27.有益效果

28.本发明的上述技术方案具有如下优点:

29.本发明采用廉价的水处理剂-二氯异氰尿酸钠(又称优氯净)替代使用氯气来制备高铁酸钾,降低了生产成本,并且更加绿色环保。除此之外,本发明还通过对制备工艺中的反应温度、反应物用量、碱液浓度、母液的循环使用进行了优化,从而提高了高铁酸钾的产率,并且获得了具有金属光泽的暗紫色高铁酸钾晶体。

附图说明

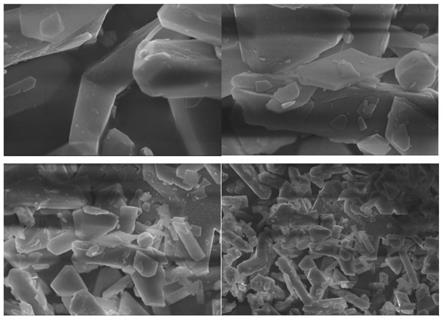

30.图1是本发明制备方法制得的高铁酸钾的sem图;

31.图2是高铁酸钾产率与温度的关系曲线;

32.图3是高铁酸钾的产率与九水硝酸铁的使用量的关系曲线;

33.图4是高铁酸钾产率与碱浓度的关系曲线;

34.图5是高铁酸钾产率与母液的循环次数的关系曲线。

具体实施方式

35.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.本发明提供了一种高产率的高铁酸钾的制备方法,该制备方法包括如下步骤:

37.(1)将二氯异氰尿酸钠与氢氧化钾溶液混合,获得含有次氯酸根的溶液;

38.(2)将步骤(1)获得的溶液中加入可溶解得到三价铁离子的三价铁盐,在15-20℃下溶解并进行反应,然后将反应后的溶液进行冷冻处理;

39.(3)将冷冻处理后的物料使用第一浓度的氢氧化钾溶液溶解,再加入第二浓度的氢氧化钾溶液,得到高铁酸钾;所述第一浓度为2-5mol/l,所述第二浓度为10-13mol/l。

40.本发明采用廉价的水处理剂-二氯异氰尿酸钠替代使用氯气来制备高铁酸钾,降低了生产成本,并且更加绿色环保。除此之外,本发明还对制备工艺进行了优化,从而提高了高铁酸钾的产率。

41.下面对本发明提供的制备方法进行详细的说明。

42.步骤(1):步骤(1)是利用二氯异氰尿酸钠获得含有次氯酸根的溶液的步骤。本发明采用二氯异氰尿酸钠进行高铁酸钾的制备,将其与碱液氢氧化钾溶液混合。对于二氯异氰尿酸钠的选材,本发明优选可选用工业级的二氯异氰尿酸钠。发明人在研究中发现,采用工业级的原料也能够获得较好质量的高铁酸钾,因此为了降低成本,本发明制备方法可采用工业级的二氯异氰尿酸钠。在工艺步骤上,本发明的步骤(1)优选按照如下方法进行:

43.将二氯异氰尿酸钠与氢氧化钾溶液混合后搅拌,然后过滤,收集的滤液即为含有次氯酸根的溶液。在组分用量上,5-10g二氯异氰尿酸钠优选加入至100-200ml浓度为10-13mol/l的氢氧化钾溶液,以获得二氯异氰尿酸钠的饱和溶液,进而使溶液中的次氯酸酸根的浓度升高,保证制备高铁酸钾的质量。本发明优选采用颗粒状的二氯异氰尿酸钠,保证当溶液进行过滤处理时不会堵塞滤纸的空隙,避免导致过滤操作时间过长而引起溶液中的次氯酸根分解。在将二氯异氰尿酸钠和氢氧化钾溶液混合后,本发明对混合物进行搅拌,例如,利用磁力搅拌器进行搅拌或者其它现有的搅拌方式,借助搅拌,二氯异氰尿酸钠与氢氧化钾溶液充分地接触,使次氯酸根的浓度在搅拌时间内达到最高浓度。搅拌后,本发明优选对混合物进行过滤(如抽滤)。当使用的二氯异氰尿酸钠为工业级原料时,得到的含有次氯酸根的溶液中可能会有部分杂质,为了除去杂质以减少对后续反应的影响,本发明优选对混合物进行过滤,滤液即为含有次氯酸根的溶液。为了减少过滤时间,从而保证溶液中次氯酸根的浓度,本发明优选在过滤之前,先把溶液自然放置5-10min,然后对上层清液进行过滤。

44.步骤(2):步骤(2)将步骤(1)获得的溶液中加入可溶解得到三价铁离子的三价铁盐,在15-20℃下溶解并进行反应,然后将反应后的溶液进行冷冻处理。

45.所述三价铁盐可以选用硝酸铁、氯化铁、硫酸铁中的任一种或多种,更优选为硝酸铁,可选为九水合硝酸铁(化学式为fe(no3)3·

9h2o)。当采用九水合硝酸铁作为三价铁盐时,发明人对其用量进行了研究,发现其用量优选为0.5-1.5g,需要说明的是,这一用量是指100ml步骤(1)所得的溶液中的九水合硝酸铁的加入量,最优选为1.5g。随着fe(no3)3·

9h2o用量的增加,高铁酸钾的产率逐渐增加,当用量为1.5g时,产率最高,过多反而出现高铁酸钾产率降低的现象。

46.发明人还发现反应温度对高铁酸钾的产率有影响,反应优选在15-30℃下进行,更优选为15-25℃下进行,最优选为在20℃下进行。因为发明人发现,随着温度的升高,高铁酸钾的产率逐渐提高,当温度为20℃时,高铁酸钾的产率最高,此后随着温度的升高,高铁酸钾的产率反而逐渐降低。

47.此外,为了保证三价铁盐充分溶解,加入三价铁盐(如九水合硝酸铁)进行反应时,优选在搅拌下进行所述反应,即边搅拌步骤(1)获得的溶液边加入三价铁盐(如九水合硝酸铁)。

48.本发明在反应结束后进行冷冻处理,使反应生成的高铁酸钾结晶析出。在一些优选的实施方式中,冷冻处理的时间为30-40min。

49.步骤(3):步骤(3)将冷冻处理后的物料使用第一浓度的氢氧化钾溶液溶解,再加入第二浓度的氢氧化钾溶液,得到高铁酸钾;所述第一浓度为2-5mol/l,所述第二浓度为10-13mol/l。发明人发现,氢氧化钾溶液的浓度对制备高铁酸钾的产率的影响。为了获得较高的产率,在本发明提供的制备方法中,所述第一浓度为2-5mol/l,所述第二浓度为10-13mol/l。在一些优选的实施方式中,本发明提供的制备方法还包括循环利用的步骤,所述循环利用的步骤包括:

50.在步骤(3)中,在加入第一浓度的氢氧化钾溶液之前,将冷冻处理后的物料进行过滤,滤饼使用第一浓度的氢氧化钾溶液,滤液作为母液返回至步骤(1)与二氯异氰尿酸钠混合;和/或

51.加入第二浓度的氢氧化钾溶液后,对物料进行过滤,固体即为高铁酸钾,滤液作为母液返回至步骤(1)与二氯异氰尿酸钠混合。

52.循环利用步骤不仅减少了对于koh药品的浪费,还进一步加快了制备高铁酸钾速度。冷冻处理使得高铁酸钾析出,过滤后的滤液的含有高铁酸钾和氢氧化钾。加入第二浓度的氢氧化钾溶液后,高铁酸钾析出,过滤后的滤液中的主要成分也是高铁酸钾和氢氧化钾。两者滤液中的高铁酸钾溶解在碱液中,无法进一步提取,所以为了提高产率及原料利用率,以此滤液作为母液用来溶解二氯异氰尿酸钠,加入九水合硝酸铁后,溶液中高铁酸钾的浓度在母液的基础上继续提高迅速达到饱和,会有更多的高铁酸钾析出,提高了高铁酸钾的产率,减少了由于碱液溶解而造成的高铁酸钾损失。

53.在一些优选的实施方式中,所述制备方法还包括纯化的步骤;所述纯化的步骤包括:

54.在加入第二浓度的氢氧化钾溶液之前,将使用第一浓度的氢氧化钾溶液溶解后的物料进行过滤,向滤液中加入第二浓度的氢氧化钾溶液;可选地,向滤液中加入同体积的第二浓度的氢氧化钾溶液;和/或

55.将步骤(3)得到的高铁酸钾依次用正己烷、无水乙醇清洗,然后进行干燥。所述干燥优选在35-50℃下进行,干燥时间优选为2-3小时。

56.以下是本发明列举的实施例。

57.实施例1

58.s1:取5g颗粒状的二氯异氰尿酸钠(工业级)添加到100ml的10mol/l的koh溶液中,放在磁力搅拌器上进行搅拌处理,搅拌时长5min,然后使用循环水真空抽滤机对溶液进行抽滤处理,取抽滤瓶中的滤液,即为含有次氯酸根的溶液。

59.s2:取s1获得的溶液100ml,向所述溶液中加入1.5g九水合硝酸铁。九水合硝酸在加入时,不断地搅拌溶液,通过水浴装置将体系温度维持在20℃,九水合硝酸全部加入后,混合溶液在搅拌下反应40min,然后停止搅拌操作,将反应后的溶液进行冰冻处理而使反应生成的高铁酸钾结晶析出,冰冻操作时间控制在40min。

60.s3:使用循环水真空抽滤机进行对冷冻处理后的物料进行第一次过滤操作,第一次过滤后的滤饼使用3mol/l的koh溶液进行溶解,使用的koh溶液体积为10ml。然后对溶液进行第二次过滤操作,过滤方式为抽滤。向第二次过滤操作后得到的滤液中加入10mol/l的koh溶液,该浓度的koh溶液的体积与二次过滤后得到的滤液的体积比为1:1。由于高铁酸钾在不同浓度的koh溶液中的溶解度不同,氢氧化钾浓度越高,高铁酸钾的溶解度越低,所以加入10mol/l的koh溶液后,高铁酸钾会重新析出,得到高铁酸钾粗品。

61.s4:将得到的高铁酸钾粗品进行抽滤,滤饼用正己烷冲洗,抽滤,然后使用无水乙醇进行冲洗,抽滤。经过上述过程后,可以获得具有金属光泽的暗紫色高铁酸钾晶体,将滤饼放入真空干燥箱中,温度35℃,干燥3h,得到高铁酸钾成品。图1是高铁酸钾的不同放大倍数下的sem图片,此处的高铁酸钾是由二氯异氰尿酸钠作为氧化剂的提供者,制备的高铁酸钾产品。由图1中可以看出,高铁酸钾材料表面平整与光滑,并且制备的高铁酸钾材料的晶体结构规整。

62.实施例2至实施例6

63.实施例2至实施例6与实施例1基本上相同,不同之处在于:

64.在s2中,通过水浴装置将体系温度维持分别维持在15℃、25℃、30℃、35℃、40℃。

65.图2显示了控制反应的温度对制备高铁酸钾的产率的影响。控制其它反应的条件相同,在反应温度分别为15℃,20℃,25℃,30℃,35℃,40℃时制备k2feo4。从图2中可知,当温度为15℃和20℃时,随着温度的升高,高铁酸钾的产率逐渐增加。当温度为25℃、30℃和35℃时,随着温度的升高,高铁酸钾的产率逐渐下降。并且,当温度升到40℃时,高铁酸钾的产率骤降。导致这些现象的原因可能是在低温下,反应速率较低,在相同的时间内fe(ⅲ)不能充分地被氧化成为fe(

ⅵ

),导致k2feo4的产率相对较低;而在温度相对较高的情况下,虽然反应温度的升高,会引起反应速率的增加,但是,温度对于反应速率的影响既包括加速产物生成速率也包括产物的分解速率,所以,温度对于转化率的影响,在反应没有达到动态平衡时会对反应产物的转化率有一定的影响,这也是造成上述情况的一部分原因。而且,已知生成的高铁酸根又会因为溶液温度的升高而发生自分解的现象,这种情况也会导致高铁酸钾的产率下降。其次,引起这种现象的原因,可能还包括随着温度的升高,次氯酸根在溶液中的溶解度逐渐减低,而且,温度的升高,也会引起次氯酸根的分解,导致溶液中参与反应的有效次氯酸根量变少,这种情况也会造成高铁酸钾的产率下降。从图2中还可看出,在上述选择的温度中,温度为20℃时,高铁酸钾的产率最大,是上述选取的温度中产率最大的,达到了58.4%。因此,在制备过程中优选采用水浴装置保持反应体系的温度为20℃,以达到最佳的高铁酸钾产率。

66.实施例7至实施例10

67.实施例7至实施例10与实施例1基本上相同,不同之处在于:

68.在s2中,九水合硝酸铁的加入量分别为0.5g、1.0g、2.0g、2.5g。

69.图3显示了fe(no3)3·

9h2o投加量对制备高铁酸钾的产率的影响。从图3中可知,当投加量为0.5g、1g和1.5g时,随着fe(no3)3·

9h2o投加量的增加,高铁酸钾的产率逐渐增加。原因可能是在这种情况下,相对过量的clo-充分的氧化fe(ⅲ)转化为fe(

ⅵ

)。由于高铁酸钾产物存在于溶液中会发生自分解反应。当投入量过低,高铁酸钾用于分解的量低于高铁酸钾生成的产量。而逐渐增加九水硝酸铁的量,根据化学平衡的知识来说,会引起九水硝酸

铁的转化率下降,不可能出现上述情况。但是,本发明是限定了反应的时间长度,并没等到化学反应达到化学的动态平衡。而且,我们发现,生成高铁酸钾产物对于接下来的氧化fe(ⅲ)转化为fe(

ⅵ

)的过程有一定的促进作用,也就是对高铁酸钾的生成有一定的加速作用。由于,此时的反应未达到平衡,单位时间内加速反应的进程也就是变相的增加单位时间内的九水硝酸铁的转化率,所以,会出现上述这种情况,随着九水硝酸铁反应物的增加,反应产物高铁酸钾的产率逐渐增加。1.5g时产率达到最大值,当投加量为1.5g、2g和2.5g时,随着fe(no3)3·

9h2o投加量的增加,高铁酸钾的产率逐渐减少。原因可能是在这种情况下,fe(no3)3·

9h2o投入量过量,导致溶液中的次氯酸根不足,从而引起高铁酸钾产率下降。从图3中还可以看出,当投加入量为1.5g时,高铁酸钾的产率达到最大值58.4%。

70.实施例11至实施例14

71.实施例11至实施例14与实施例1基本上相同,不同之处在于:

72.在s3中,向第二次过滤操作后得到的滤液中加入的koh溶液的浓度分别为9mol/l、11mol/l、12mol/l、13mol/l。

73.图4显示了碱液浓度对制备高铁酸钾的产率的影响。控制反应环境和其它条件不变,分别用含有9mol/l,10mol/l,11mol/l,12mol/l和13mol/l的koh溶液制备高铁酸钾。从图4中可知,当koh碱溶液浓度分别为9mol/l,10mol/l,11mol/l和12mol/l时,随着碱浓度的升高,高铁酸钾的转化率逐渐增加。原因可能是由于高铁酸钾在溶液中会发生分解反应,方程式为:

74.2feo

42-+5h2o

→

2fe

3+

+3/2o2+10oh-75.可以看出若想增加产生的高铁酸钾的含量,需要增加fe

3+

或者oh-例子的浓度,但是过量的fe

3+

会导致次氯酸根的浓度不足或下降,以至于不足以满足让所有的fe(ⅲ)转化为fe(

ⅵ

)。所以,需要增加oh-离子的浓度。如图2-5所示,当碱溶液浓度为9至12mol/l时,高铁酸钾的产率逐渐增加,但是在13mol/l时,产率下降,原因可能是由于,在koh溶液在浓度13mol/l时,溶液中的koh发生了析出现象,在氢氧化钾析出结晶时,包覆了一部分fe(ⅲ)导致高铁酸钾的转化率下降了。从图4中可以看出,在碱液浓度为12mol/l时,转化率最大,达到了56%。

76.实施例15至实施例19

77.实施例15至实施例19与实施例1相比还包括循环利用的步骤,所述循环利用是指将s3中第一次过滤后的滤液和s4中的滤液作为母液返回至s1中,与二氯异氰尿酸钠混合。实施例15至实施例19的循环利用次数分别为1次、2次、3次、4次、5次。

78.例如,实施例15的制备方法包括如下步骤:

79.s1:将实施例1的s3中第一次过滤后的滤液和s4中的滤液作为母液,与5g颗粒状的二氯异氰尿酸钠(工业级)、100ml的10mol/l的koh溶液混合,将混合物放在磁力搅拌器上进行搅拌处理,搅拌时长5min,然后使用循环水真空抽滤机对溶液进行抽滤处理,取抽滤瓶中的滤液,即为含有次氯酸根的溶液;

80.s2:同实施例1;

81.s3:同实施例1;

82.s4:同实施例1。

83.实施例16的制备方法包括如下步骤:

84.s1:将实施例15的s3中第一次过滤后的滤液和s4中的滤液作为母液,与5g颗粒状的二氯异氰尿酸钠(工业级)、100ml的10mol/l的koh溶液混合,将混合物放在磁力搅拌器上进行搅拌处理,搅拌时长5min,然后使用循环水真空抽滤机对溶液进行抽滤处理,取抽滤瓶中的滤液,即为含有次氯酸根的溶液;

85.s2:同实施例1;

86.s3:同实施例1;

87.s4:同实施例1。

88.实施例17的制备方法包括如下步骤:

89.s1:将实施例16的s3中第一次过滤后的滤液和s4中的滤液作为母液,与5g颗粒状的二氯异氰尿酸钠(工业级)、100ml的10mol/l的koh溶液混合,将混合物放在磁力搅拌器上进行搅拌处理,搅拌时长5min,然后使用循环水真空抽滤机对溶液进行抽滤处理,取抽滤瓶中的滤液,即为含有次氯酸根的溶液;

90.s2:同实施例1;

91.s3:同实施例1;

92.s4:同实施例1。图5显示了当使用上一次制备方法获得的母液循环使用制备高铁酸钾时,循环次数于高铁酸钾产率之间的关系。可以看出,在同样反应时间,并且其它条件不变的情况下,有母液制备高铁酸钾的产率更高。可能由于溶液中的高铁酸钾会在次氯酸根氧化fe(ⅲ)的同时,参与氧化fe(ⅲ),加快了反应的速率,并且在高铁酸钾生成含量达到最大溶解度的同时,提供了结晶的晶核,加快了高铁酸解的结晶,帮助减少了溶液中的高铁酸根离子。所以导致,这种现象的发生。

93.综上可以看出,使用二氯异氰尿酸钠制备高铁酸钾的过程中,需要注意二氯异氰尿酸钠的选材,最好选择一些颗粒状的原材料,这样在抽滤阶段就不会发生堵塞滤纸的现象出现。最好是在过滤之前,先把溶液自然放置5-10min,然后对上层清液进行抽滤处理,这样就会大大减少抽滤阶段所需的时间。并且,从图4中,可以看出碱溶液浓度在达到10mol/l以上之后,产物的生成率仅提高了2-4%左右,对于高铁酸钾的产出影响并不是很大,所以,在制备高铁酸钾时,为了减少成本支出,可以使用10mol/l的koh溶液来制备高铁酸钾。并且,为了进一步减少成本的支出,本发明还可以对制备高铁酸钾的溶液进行了多次的回收再利用。这一步骤,不仅仅减少了对于koh药品的浪费,还进一步加快了制备高铁酸钾速度。并且,从图5可以看出,利用母液制备高铁酸钾还可以提高高铁酸钾的生成率。在实施例1中,本发明所使用的冰冻处理方式是为了制备晶型更加完善的高铁酸钾晶体,以及制备的高铁酸钾不再是一大块的片状晶体,而是晶型体积更加小的颗粒状晶体。另外,由于高铁酸钾在氢氧化钾溶液中的溶解度随着温度的下降,溶解度逐渐降低,温度较低有利于高铁酸钾重新从溶液中析出,并且,冰冻处理对于重结晶的高铁酸钾晶体有一定的完善功能。

94.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1