一种大孔氧化铝材料的制备方法与流程

1.本发明属于无机材料制备领域,具体地涉及一种大孔氧化铝材料的制备方法。

背景技术:

2.共沉淀法是典型的制备氢氧化铝的方法。该方法是以水为介质,将原料制成铝盐,然后控制一定溶液浓度、溶液流速、温度、反应时间,用酸/碱中和。影响晶型沉淀的因素包括:浓度、温度、搅拌、ph值等因素。目前拟薄水铝石多采用中和成胶的方式制备,制备过程中拟薄水铝石溶胶的浓度不断增加,很容易造成溶胶快速聚集成凝胶,从而导致无定形拟薄水铝石的生成,造成其粒径分布不均,结晶度低,杂质含量高等缺点。实验结果表明:从对沉淀物的溶解度大的溶剂中进行沉淀,可得到大的颗粒,反之则得到小的颗粒;低温沉淀有利于形成小晶粒, 而高温沉淀有利于较大晶核的生成。实验证明, 温度升高20℃, 随沉淀盐类不同, 晶粒增大10%~25%,但沉淀温度升高,晶粒变大,对活性不利。但共沉淀的产物特别是al(oh)3表面亲水羟基多(还有水分子结合在其中),高温易导致分子布朗运动剧烈,颗粒间极易聚簇,且分子极性较小,溶解度极微,故其聚集速率远大于定向速率,因而易生成无定形的凝胶状沉淀,导致其结晶度低、晶型不完整,孔结构不理想。

3.cn85100161a公开了一种“碳酸法工艺(co2法)生产拟薄水铝石的方法,该方法利用中间产物-工业铝酸钠溶液为原料,用高浓度co2气体做沉淀剂,在低温低浓度下快速碳酸化成胶而得到拟薄水铝石,碳酸化成胶过程可以间断和连续化进行,所得到的产品纯度高,胶溶性好。但所制备的拟薄水铝石晶粒不完整,粒径分布弥散,结晶度低。

4.cn101088605a公开了一种氧化铝载体的制备方法。该方法是将酸性铝盐和碱金属铝酸盐并流中和,并在摆动过程中和,物料老化,然后过滤、洗涤、干燥,得到氧化铝干胶。该方法所制备的氧化铝干胶虽然粒径较大,但是结晶度低,颗粒不够完整,在制备载体的过程中很容易造成颗粒破坏,孔道坍塌,很难制备大孔径的氧化铝载体。

技术实现要素:

5.针对现有技术的不足,本发明提供一种大孔氧化铝材料的制备方法。该材料的粒径>200μm占90%以上,适用于大分子的于催化、吸附过程。

6.本发明的大孔氧化铝材料的制备方法,包括如下内容:(1)向反应容器内加入一定量的有机溶剂和金属盐,在低温、高压条件下,并流加入酸性铝盐水溶液i和碱性铝盐水溶液i,进行中和成胶反应,反应结束后,将溶胶和有机溶剂分离,分离的溶胶中含一定量有机溶剂;(2)在反应容器内加入一定量的底水,然后加入步骤(1)得到的溶胶混合,在一定温度和压力下,并流加入酸性铝盐水溶液ⅱ和碱性铝盐水溶液ⅱ,进行中和成胶反应;(3)成胶反应结束后,向上述反应体系中加入聚合单体和引发剂,反应体系在高温、高压下进行老化聚合反应,反应结束后,物料进行过滤、干燥和焙烧,得到大孔氧化铝材料。

7.本发明方法中,所述的反应容器为耐压容器,一般可以选择高压反应釜。

8.本发明方法中,步骤(1)所述的有机溶剂为与水不互溶或微溶于水的有机醇或有机酸中的一种或多种;所述有机醇为分子式为c

nh2n+2

o(n≥6)的一元醇、分子式为c

nh2n+2-x

(oh)

x

(x≥3)的多元醇中的一种或多种,优选正己醇、正庚醇、甘油中的一种或多种;所述有机酸为脂肪族和/或芳香族羧酸中的一种或多种,例如苯甲酸等。

9.本发明方法中,步骤(1)中有机溶剂加入量为反应容器体积的1/5~1/2。

10.本发明方法中,步骤(1)所述的金属盐为agcl、zns、cus或hgs等中的一种或多种;金属盐加入量为步骤(1)中酸性铝盐和碱性铝盐中al2o3的质量的0.1%~5%,优选0.5%~2%。

11.本发明方法中,步骤(1)低温、高压条件为:温度为-15~15℃,优选0~15℃,压力为1~10mpa,优选5~10mpa;步骤(1)所述中和成胶反应的ph值为2~6,优选2~5,反应时间为10~180分钟,优选10~60分钟。反应优选在搅拌条件下进行,所述的搅拌速率为100~500rad/min,优选150~500rad/min。

12.本发明方法中,步骤(1)所述的酸性铝盐水溶液i为alcl3、al2(so4)3或al(no)3水溶液中的一种或多种,优选al2(so4)3和/或alcl3水溶液,酸性铝盐水溶液i的浓度以al2o3计为10~100g/100ml,流速为10~80ml/min;所述的碱性铝盐水溶液i选自naalo2或kalo2水溶液中的一种或两种,优选naalo2水溶液,碱性铝盐水溶液i的浓度以al2o3计为10~100g/100ml,流速为10~80ml/min。

13.本发明方法中,步骤(1)中分离的溶胶中有机溶剂的质量以该分离溶胶中al2o3计为1%~10%,优选2%~8%。

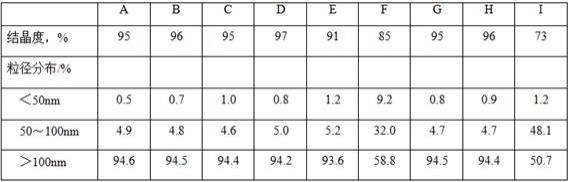

14.本发明方法中,步骤(1)中分离得到溶胶的粒径分布如下:<50nm粒径所占比例为0.5%~1%,50~100nm粒径所占比例为2%~5%,>100nm粒径所占比例为94%~97%;其结晶度≮95%。

15.本发明方法中,步骤(2)中加入的底水量为反应容器体积的1/5~1/2。

16.本发明方法中,步骤(2)所述的反应温度为100~300℃,优选150~250℃,反应压力为5~15mpa,优选10~15mpa,步骤(2)中的反应压力比步骤(1)中的反应压力高1~5mpa。步骤(2)在搅拌条件下进行,所述的搅拌速率为100~500rad/min,优选200~500rad/min。

17.本发明方法中,步骤(2)所述的酸性铝盐水溶液ⅱ为alcl3、al2(so4)3或al(no)3水溶液中的一种或几种,优选al2(so4)3和/或alcl3水溶液,酸性铝盐水溶液ⅱ的浓度以al2o3计为10~100g/100ml,流速为10~80ml/min;所述的碱性铝盐水溶液ⅱ选自naalo2或kalo2水溶液中的一种或两种,优选naalo2水溶液,碱性铝盐水溶液ii的浓度以al2o3计为10~100g/100ml,流速为10~80ml/min。步骤(2)中的中和成胶反应的ph值为7~11,优选7~10,且步骤(2)反应ph值比步骤(1)高2~5;所述的中和成胶反应时间为60~120分钟。

18.本发明方法中,步骤(3)所述的聚合物单体为可溶于水的有机物单体,可选有机醇或有机酸或有机胺;所述的有机醇为一元醇或多元醇,一元醇为c6~c

10

的高级脂肪醇,多元醇为乙二醇、季戊四醇、2-丙二醇、1、4-丁二醇、新戊二醇、山梨醇、一缩二丙二醇、木糖醇、三羟甲基丙烷或二缩二乙二醇等中的一种或多种;所述的有机酸为酒石酸、草酸、苹果酸、柠檬酸、乙酸、丁二酸、抗坏血酸、水杨酸、咖啡酸、天冬氨酸、谷氨酸、甘氨酸、丙氨酸、缬氨酸、亮氨酸、异亮氨酸、苯丙氨酸、脯氨酸、色氨酸、丝氨酸、酪氨酸、半胱氨酸、蛋氨酸、天冬酰胺、谷氨酰胺或苏氨酸一种或多种;所述的有机胺为一甲胺、二甲胺、乙二胺、己二胺、一乙醇胺、二异丙醇胺、甲酰胺、乙酰胺、环己胺、吗啉、六亚甲基亚胺、羟胺等中的一种或多

种。

19.本发明方法中,步骤(3)所述的引发剂可根据反应需要选择过氧化合物引发剂、偶氮类引发剂、氧化还原引发剂等。引发剂的加入量是聚合物单体质量的0.01%~1%。

20.其中过氧化物引发剂选自过氧化苯甲酰、过氧化月桂酰、异丙苯过氧化氢、叔丁基过氧化氢、过氧化二叔丁基、过氧化二异丙苯、过氧化苯甲酸叔丁酯、过氧化叔戊酸叔丁基酯、过氧化甲乙酮、过氧化环己酮、过氧化二碳酸二异丙酯、过氧化二碳酸二环己酯、过硫酸铵和过硫酸钾中的一种或多种;偶氮类引发剂选择偶氮二异丁腈和/或偶氮二异庚腈,优选偶氮二异丁腈。

21.氧化还原引发剂选自过氧化苯甲酰/蔗糖、叔丁基过氧化氢/雕白块、叔丁基过氧化氢/焦亚硫酸钠、过氧化苯甲酰/n,n-二甲基苯胺。过硫酸铵/亚硫酸氢钠、过硫酸钾/亚硫酸氢钠、过氧化氢/酒石酸、过氧化氢/吊白块、过硫酸铵/硫酸亚铁、过氧化氢/硫酸亚铁、过氧化苯甲酰/n,n-二乙基苯胺、过氧化苯甲酰/焦磷酸亚铁、过硫酸钾/硝酸银、过硫酸盐/硫醇、异丙苯过氧化氢/氯化亚铁、过硫酸钾/氯化亚铁、过氧化氢/氯化亚铁、异丙苯过氧化氢/四乙烯亚胺等中的一种;优选叔丁基过氧化氢/焦亚硫酸钠。

22.本发明方法中,步骤(3)所述老化聚合反应条件:温度300~500℃,老化压力15~20mpa,老化时间60~360分钟。步骤(3)中的老化温度比步骤(2)的反应温度高100~250℃;老化在搅拌条件下进行,搅拌速度优选为500~800r/min。

23.本发明方法中,步骤(3)所述的老化聚合后的聚合度为5~100,优选5~10,该聚合物可以通过选择引发剂,调节反应条件来进行控制。

24.本发明方法中,步骤(3)中所述有机溶剂与聚合物单体的摩尔比为1:5~1:20,优选1:5~1:10。

25.本发明方法中,步骤(3)所述干燥温度为100~450℃,优选150~400℃,干燥时间1~10小时,干燥方式可选闪蒸干燥、旋风干燥、烘箱干燥、喷雾干燥等;焙烧温度为300~800℃,优选350~550℃,焙烧时间为2~5小时,优选2~4小时。

26.本发明同时提供一种同时提供一种氧化铝材料,该材料材料,该材料具有以下性质:孔容为1.2~2.0ml

·

g-1

;比表面积为300~400m2·

g-1

;可几孔径≮100nm,优选100~150nm;结晶度≮90%,优选95%~99%;粒径分布集中,粒径分布如下:<100μm粒径所占比例为0.5%~1%,100~200μm粒径所占比例为3%~6%,>200μm粒径所占比例为93%~96%。

27.本发明的氧化铝材料可以用于催化、吸附等领域,尤其适用于制备处理重质油加氢处理催化剂。

28.与现有技术相比较,本发明具有以下优点:1、由于氢氧化铝水溶胶表面亲水羟基的包裹,易通过羟基桥而聚合成巨大分子而沉淀形成凝胶。本发明方法中以与水不互溶或微溶于水的有机溶剂为反应介质,通过控制压力、温度进行中和反应,一方面中和生成的氢氧化铝水溶胶由于周围存在与水不互溶的有机溶剂,形成憎水溶胶,避免了颗粒之间相互粘附聚集;另一方面在步骤(1)的压力和温度条件下,减少了溶胶凝胶分子或离子因碰撞聚集;2、本发明方法在凝胶形成过程中,以分子小、极性大且具有较大定向速率的极性分子或离子作为晶种,使凝胶颗粒定向排列成有序晶体沉淀或具有晶体结构的胶粒;然后利用在较低的ph值即酸性条件下使得少量无定形的氢氧化铝溶解,而将已生成的有序排列的拟

薄水铝石保留下来;3、本发明方法中,步骤(1)得到的完整晶型的溶胶颗粒在高温、高压、较高ph值下,大量晶型完整的颗粒聚集形成拟薄水铝石沉淀出来,同时避免了三水氧化铝的生成;上述沉淀出来的晶型完整的拟薄水铝石颗粒在高压、高温条件下老化聚合反应,利用拟薄水铝石中含有的有机溶剂与聚合物单体具有形成具有空间网络结构的贯穿型孔道,从而使得最终形成结晶纯度高,可几孔径大,孔径分布集中,颗粒粒径分布集中的氧化铝。

具体实施方式

29.本发明方法中,比表面积和孔容采用低温液氮吸附法测定;粒径分布采用激光粒度分布仪测定;结晶度采用x射线衍射(xrd)测定。

30.下面通过具体实施例对本发明的大孔氧化铝材料的制备方法进行更详细的描述。实施例只是对本发明方法的具体实施方式的举例说明,并不构成本发明保护范围的限制。

31.实施例1向15l的高压反应釜中加入8l的甘油作为反应介质,加入1.5gcus,调节高压反应釜压力6mpa,反应温度0℃,搅拌速率300rad/min。待搅拌均匀后,开启高压反应釜上端的酸液进料口和碱液进料口,控制浓度40g/100ml硫酸铝溶液和浓度为25g/100ml偏铝酸钠溶液的流速分别是25ml/min和15ml/min,调节反应ph值为2.0,中和反应30min后,将高压反应釜中的有机溶剂和溶胶分离,其中溶胶a中甘油含量约为10g,溶胶a性质见表1。

32.将上述溶胶加入到上述高压反应釜中,并向上述高压反应釜中加入10l纯净水,调节高压反应釜压力15mpa,反应温度200℃,搅拌速率400rad/min。开启高压反应釜上端的酸液进料口和碱液进料口,控制浓度15g/100ml硫酸铝溶液和浓度为25g/100ml偏铝酸钠溶液的流速分别是20ml/min和30ml/min,调节反应ph值为8.5,中和反应120min。

33.中和反应结束后,向高压反应釜中加入30g乙二胺和1g过硫酸铵,调节高压反应釜的压力20mpa,反应温度300℃,搅拌速率400rad/min,老化150min后,通过过滤,150℃干燥3h,450℃焙烧4h后得到所需大孔氧化铝a,其性质见表2。

34.实施例2向20l的高压反应釜中加入10l的正庚醇作为反应介质,加入5gzns,调节高压反应釜压力7mpa,反应温度0℃,搅拌速率400rad/min。待搅拌均匀后,开启高压反应釜上端的酸液进料口和碱液进料口,控制浓度30g/100ml硫酸铝溶液和浓度为20g/100ml偏铝酸钠溶液的流速分别是45ml/min和30ml/min,调节反应ph值为3.5,中和反应30min后,将高压反应釜中的有机溶剂和溶胶分离,其中溶胶b中正庚醇含量约为18g,溶胶b性质见表1。

35.将上述溶胶加入到上述高压反应釜中,并向上述高压反应釜中加入15l纯净水,调节高压反应釜压力13mpa,反应温度200℃,搅拌速率400rad/min。开启高压反应釜上端的酸液进料口和碱液进料口,控制浓度25g/100ml硫酸铝溶液和浓度为50g/100ml偏铝酸钠溶液的流速分别是15ml/min和25ml/min,调节反应ph值为10.5,中和反应60min。

36.中和反应结束后,向高压反应釜中加入40g谷氨酸以及1g过氧化甲乙酮,调节高压反应釜的压力20mpa,反应温度250℃,搅拌速率500rad/min,老化120min后,通过过滤,180℃干燥5h,350℃焙烧4h后得到所需大孔氧化铝b,其性质见表2。

37.实施例3

向30l的高压反应釜中加入20l的苯甲酸作为反应介质,加入5ghgs,调节高压反应釜压力10mpa,反应温度5℃,搅拌速率200rad/min。待搅拌均匀后,开启高压反应釜上端的酸液进料口和碱液进料口,控制浓度50g/100ml硫酸铝溶液和浓度为40g/100ml偏铝酸钠溶液的流速分别是30ml/min和25ml/min,调节反应ph值为6.0,中和反应120min后,将高压反应釜中的有机溶剂和溶胶分离,其中溶胶c中苯甲酸含量约为60g,溶胶c性质见表1。

38.将上述溶胶加入到上述高压反应釜中,并向上述高压反应釜中加入20l纯净水,调节高压反应釜压力20mpa,反应温度250℃,搅拌速率400rad/min。开启高压反应釜上端的酸液进料口和碱液进料口,控制浓度20g/100ml硫酸铝溶液和浓度为50g/100ml偏铝酸钠溶液的流速分别是10ml/min和30ml/min,调节反应ph值为9.5,中和反应120min。

39.中和反应结束后,向高压反应釜中加入50g乙二醇以及2g过氧化氢/氯化亚铁,调节高压反应釜的压力15mpa,反应温度300℃,搅拌速率400rad/min,老化240min后,通过过滤,200℃干燥3h,500℃焙烧4h后得到所需大孔氧化铝c,其性质见表2。

40.实施例4向10l的高压反应釜中加入4l的十六烷醇作为反应介质,加入6.18gagcl,调节高压反应釜压力9mpa,反应温度5℃,搅拌速率300rad/min。待搅拌均匀后,开启高压反应釜上端的酸液进料口和碱液进料口,控制浓度50g/100ml硫酸铝溶液和浓度为25g/100ml偏铝酸钠溶液的流速分别是20ml/min和15ml/min,调节反应ph值为3.5,中和反应45min后,将高压反应釜中的有机溶剂和溶胶分离,其中溶胶d中十六烷醇含量约为31g,溶胶d性质见表1。

41.将上述溶胶加入到上述高压反应釜中,并向上述高压反应釜中加入2.5l纯净水,调节高压反应釜压力15mpa,反应温度190℃,搅拌速率450rad/min。开启高压反应釜上端的酸液进料口和碱液进料口,控制浓度30g/100ml硫酸铝溶液和浓度为45g/100ml偏铝酸钠溶液的流速分别是25ml/min和40ml/min,调节反应ph值为8.5,中和反应80min。

42.中和反应结束后,向高压反应釜中加入50g柠檬酸以及1g过硫酸铵,调节高压反应釜的压力20mpa,反应温度400℃,搅拌速率500rad/min,老化360min后,通过过滤,180℃干燥2h,400℃焙烧3h后得到所需大孔氧化铝d,其性质见表2。

43.比较例1向10l的高压反应釜中加入4l的十六烷醇作为反应介质,调节高压反应釜压力9mpa,反应温度5℃,搅拌速率300rad/min。待搅拌均匀后,开启高压反应釜上端的酸液进料口和碱液进料口,控制浓度50g/100ml硫酸铝溶液和浓度为25g/100ml偏铝酸钠溶液的流速分别是20ml/min和15ml/min,调节反应ph值为3.5,中和反应45min后,将高压反应釜中的有机溶剂和溶胶分离,其中溶胶f中十六烷醇含量约为31g,溶胶e性质见表1。

44.将上述溶胶加入到上述高压反应釜中,并向上述高压反应釜中加入2.5l纯净水,调节高压反应釜压力15mpa,反应温度190℃,搅拌速率450rad/min。开启高压反应釜上端的酸液进料口和碱液进料口,控制浓度30g/100ml硫酸铝溶液和浓度为45g/100ml偏铝酸钠溶液的流速分别是25ml/min和40ml/min,调节反应ph值为8.5,中和反应80min。

45.中和反应结束后,向高压反应釜中加入50g柠檬酸以及1g过硫酸铵,调节高压反应釜的压力20mpa,反应温度400℃,搅拌速率500rad/min,老化360min后,通过过滤,180℃干燥2h,400℃焙烧3h后得到所需大孔氧化铝e,其性质见表2。

46.比较例2

向10l的高压反应釜中加入4l的十六烷醇作为反应介质,加入6.18gagcl,调节高压反应釜常压,反应温度90℃,搅拌速率300rad/min。待搅拌均匀后,开启高压反应釜上端的酸液进料口和碱液进料口,控制浓度50g/100ml硫酸铝溶液和浓度为25g/100ml偏铝酸钠溶液的流速分别是20ml/min和15ml/min,调节反应ph值为3.5,中和反应45min后,将高压反应釜中的有机溶剂和溶胶分离,其中溶胶d中十六烷醇含量约为31g,溶胶f性质见表1。

47.将上述溶胶加入到上述高压反应釜中,并向上述高压反应釜中加入2.5l纯净水,调节高压反应釜压力15mpa,反应温度190℃,搅拌速率450rad/min。开启高压反应釜上端的酸液进料口和碱液进料口,控制浓度30g/100ml硫酸铝溶液和浓度为45g/100ml偏铝酸钠溶液的流速分别是25ml/min和40ml/min,调节反应ph值为8.5,中和反应80min。

48.中和反应结束后,向高压反应釜中加入50g柠檬酸以及1g过硫酸铵,调节高压反应釜的压力20mpa,反应温度400℃,搅拌速率500rad/min,老化360min后,通过过滤,180℃干燥2h,400℃焙烧3h后得到所需大孔氧化铝f,其性质见表2。

49.比较例3向10l的高压反应釜中加入4l的十六烷醇作为反应介质,加入6.18gagcl,调节高压反应釜压力9mpa,反应温度5℃,搅拌速率300rad/min。待搅拌均匀后,开启高压反应釜上端的酸液进料口和碱液进料口,控制浓度50g/100ml硫酸铝溶液和浓度为25g/100ml偏铝酸钠溶液的流速分别是20ml/min和15ml/min,调节反应ph值为3.5,中和反应45min后,将高压反应釜中的有机溶剂和溶胶分离,其中溶胶g中十六烷醇含量约为31g,溶胶g性质见表1。

50.将上述溶胶加入到上述高压反应釜中,并向上述高压反应釜中加入2.5l纯净水,调节高压反应釜压力常压,反应温度90℃,搅拌速率450rad/min。开启高压反应釜上端的酸液进料口和碱液进料口,控制浓度30g/100ml硫酸铝溶液和浓度为45g/100ml偏铝酸钠溶液的流速分别是25ml/min和40ml/min,调节反应ph值为8.5,中和反应80min。

51.中和反应结束后,向高压反应釜中加入50g柠檬酸以及1g过硫酸铵,调节高压反应釜的压力20mpa,反应温度400℃,搅拌速率500rad/min,老化360min后,通过过滤,180℃干燥2h,400℃焙烧3h后得到所需大孔氧化铝g,其性质见表2。

52.比较例4向10l的高压反应釜中加入4l的十六烷醇作为反应介质,加入6.18gagcl,调节高压反应釜压力9mpa,反应温度5℃,搅拌速率300rad/min。待搅拌均匀后,开启高压反应釜上端的酸液进料口和碱液进料口,控制浓度50g/100ml硫酸铝溶液和浓度为25g/100ml偏铝酸钠溶液的流速分别是20ml/min和15ml/min,调节反应ph值为3.5,中和反应45min后,将高压反应釜中的有机溶剂和溶胶分离,其中溶胶h中十六烷醇含量约为31g,溶胶h性质见表1。

53.将上述溶胶加入到上述高压反应釜中,并向上述高压反应釜中加入2.5l纯净水,调节高压反应釜压力15mpa,反应温度190℃,搅拌速率450rad/min。开启高压反应釜上端的酸液进料口和碱液进料口,控制浓度30g/100ml硫酸铝溶液和浓度为45g/100ml偏铝酸钠溶液的流速分别是25ml/min和40ml/min,调节反应ph值为8.5,中和反应80min。

54.中和反应结束后,调节高压反应釜的压力20mpa,反应温度400℃,搅拌速率500rad/min,老化360min后,通过过滤,180℃干燥2h,400℃焙烧3h后得到所需大孔氧化铝h,其性质见表2。

55.比较例5

向10l的高压反应釜中加入4l的水作为反应介质,调节高压反应釜压力9mpa,反应温度5℃,搅拌速率300rad/min。待搅拌均匀后,开启高压反应釜上端的酸液进料口和碱液进料口,控制浓度50g/100ml硫酸铝溶液和浓度为25g/100ml偏铝酸钠溶液的流速分别是20ml/min和15ml/min,调节反应ph值为3.5,中和反应45min后,得到溶胶i,其性质见表1。

56.将上述高压反应釜调节高压反应釜压力15mpa,反应温度190℃,搅拌速率450rad/min。开启高压反应釜上端的酸液进料口和碱液进料口,控制浓度30g/100ml硫酸铝溶液和浓度为45g/100ml偏铝酸钠溶液的流速分别是25ml/min和40ml/min,调节反应ph值为8.5,中和反应80min。

57.中和反应结束后,调节高压反应釜的压力20mpa,反应温度400℃,搅拌速率500rad/min,老化360min后,通过过滤,180℃干燥2h,400℃焙烧3h后得到所需大孔氧化铝i,其性质见表2。

58.表1 实施例及比较例中溶胶性质表2 实施例及比较例中氧化铝性质由表1和2可见,本发明方法以结晶度高、粒径分布集中的溶胶为晶体,制备的氧化铝材料具有较大孔径和孔容、较高的比表面积、较大的结晶度以及集中的粒径分布。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1