一种硅酸盐系的钕玻璃的制备方法与流程

1.本发明涉及光学玻璃领域,尤其涉及一种硅酸盐系的钕玻璃的制备方法。

背景技术:

2.在青少年眼健康问题愈发严重的现今,无论是家庭还是社会都对用眼健康越来越重视,除了对眼镜之外,还有灯具等都有不同程度的护眼要求。光线中的紫外线、短波蓝光、黄光、橙光等对眼睛的伤害非常大,并且伤害不可逆,因此在眼镜、灯具等其他产品中,使用可以吸收紫外线、短波蓝光、黄光、橙光的玻璃显得非常重要。普通玻璃生产工艺成熟,适合批量生产,但玻璃无法实现分区间吸收光谱,尤其无法实现阻隔紫外线和橙光。而现有的稀磷酸激光钕玻璃具有特定的光谱特性,即可分区间吸收光谱,但是激光玻璃无论是材料还是制备方法成本都极高,并且由于激光玻璃易吸水而造成化学稳定性差,应力变化大、膨胀系数大,更适合一次性使用,并且生产工艺要求高,不适合大批量生产。

技术实现要素:

3.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是解决普通玻璃无法实现分区间吸收光谱,而具有分区间吸收光谱作用的玻璃又具有成本极高、易吸水而造成化学稳定性差等问题。因此,本发明提供了一种硅酸盐系的钕玻璃的制备方法,可以制备出具有可以分区间吸收光谱,降低蓝光的透过率,吸收黄光和橙光、截断紫外线,同时具有不易吸水,化学稳定性好,应力变化小,膨胀系数小的玻璃,并且可以大批量生产,且可以生产出不同厚度的玻璃,降低高品质玻璃的生产成本,将优质的钕玻璃应用于民用。

4.为实现上述目的,本发明提供了一种硅酸盐系的钕玻璃的制备方法,包括以下步骤:

5.根据生产需求准备和称重原料;

6.将已称重好的原料投入自动混料机进行混合;

7.待原料混合后,将完全混合的原料倒入气电炉中进行加热和搅拌14-18小时,制成玻璃液;

8.将搅拌完全的玻璃液降温后倒入耐高温模具,然后转入退火炉进行冷却;

9.将冷却至常温的玻璃取出,对成品进行检测。

10.进一步地,根据生产需求准备和称重原料,具体包括:

11.将制备玻璃的大料和辅料分别称重,防止原料污染;

12.大料和辅料分别称重后,分别倒入自动混料机中。

13.进一步地,将已称重好的原料投入自动混料机进行混合,具体包括:

14.大料和辅料分别倒入自动混料机后,将自动混料机启动;

15.自动混料机的转速为变频控制,以0-60转/分的转速旋转60分钟,以完成混料过程。

16.进一步地,自动混料机的转速为变频控制,以0-60转/分的转速旋转60分钟,以完

成混料过程,具体包括:

17.先以10转/分的速度旋转自动混料机5分钟,再以20转/分的速度旋转自动混料机10分钟,再以40转/分的速度旋转自动混料机10分钟,再以60转/分的速度旋转自动混料机10分钟,再以40转/分的速度旋转自动混料机10分钟,再以20转/分的速度旋转自动混料机10分钟,再以10转/分的速度旋转自动混料机5分钟,完成原料的完全均匀混合。

18.进一步地,待原料混合后,将完全混合的原料倒入气电炉中进行加热和搅拌14-18小时,制成玻璃液,具体包括:

19.对气电炉进行预热,预热温度为1550

±

30℃,预热时间为6小时;

20.将预热好的气电炉的温度降低至1400

±

30℃;

21.将完全混合的原料以薄层投料的方式投入气电炉,待所有完全混合的原料全部投入气电炉之后,保持1400

±

30℃的温度9-10小时,然后将气电炉的温度升至1440℃;

22.在气电炉的中心上方安装搅拌桨,以先浅后深再浅再深,先慢后快再慢的方式旋转搅拌,形成玻璃液。

23.进一步地,在搅拌过程中,在玻璃液的液面进行取样3-5次。

24.进一步地,对搅拌完成的玻璃液进行降温处理,以每小时降低100℃的降温速率降温至1100-1150℃。

25.进一步地,将降温后的玻璃液浇筑至耐高温磨具,浇筑时气电炉内的停桨方向与浇筑的方向一致。

26.进一步地,将搅拌完全的玻璃液降温后倒入耐高温模具,然后转入退火炉进行冷却时,先将温度降低至520℃进行保温48小时,再以每小时降3度的速率降低模具中玻璃液的温度,直至常温。

27.进一步地,大料包括硅酸盐系的主料,辅料包括镨钕,镨钕和主料的配比设置为0.1-0.5:1,硅酸盐系的主料的组分包括:sio2;na2o;k2o;b2o3;zno;pbo;sb2o328.按质量百分比来计算,包括:

[0029][0030][0031]

技术效果

[0032]

1、将现有的稀磷酸盐系改成硅酸盐系,更容易实现等离子交换,使其吸水性减弱,从而使化学稳定性增强,应力变化小,膨胀系数小;

[0033]

2、本发明的钕玻璃具有分区间吸收光谱的作用,可见蓝光透过率约为80%左右,其中有害蓝光的透过率为75%,有益蓝光的透过率为85%;可见黄光透过率约为30%左右,橙色透过率约为0.6%左右;

[0034]

3、降低了生产成本和生产难度,可以实现批量生产,并根据需求生产成本不同厚

度的玻璃,应用于民用市场,并且其应用范围更广。

[0035]

以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

[0036]

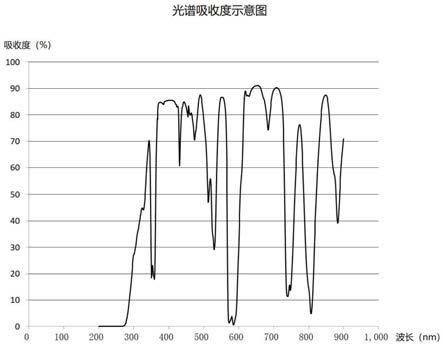

图1是本发明的一个较佳实施例的光谱吸收示意图;

[0037]

图2是本发明的一个较佳实施例的气电炉温度变化示意图;

[0038]

图3是本发明的一个较佳实施例的气电炉中的搅拌桨的转速变化示意图。

具体实施方式

[0039]

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0040]

实施例一

[0041]

本实施例提供了一种硅酸盐系的钕玻璃的制备方法,包括硅酸盐系的主料和镨钕,镨钕和主料的配比设置为0.1-0.5:100。镨钕作为着色剂和功能性辅料,使其玻璃可以分区间吸收可见光,使得玻璃具有防眩晕、有效阻隔橙光和黄光的作用,有效应对青光眼。硅酸盐系的主料和镨钕可以避免玻璃制作过程中出现析晶现象,增强玻璃的稳定性。

[0042]

本实施例的一种硅酸盐系的钕玻璃采用硅酸盐系的主料,其主料包括:sio2;na2o;k2o;b2o3;zno;pbo;sb2o3。按摩尔百分比来计算,包括:

[0043][0044][0045]

sio2作为玻璃主体,sio2的熔点高,当sio2的含量过高时,熔点高,使得制备过程中温度要求高,增加生产成本,k2o的来源主要来源于kno3和k2co3,在主料中加入kno3和k2co3,作为助燃物质,同时降低主料的熔点,但kno3和k2co3的量过多时,主料的熔点过低,从而影响玻璃的稳定性,因此,kno3和k2co3的比例设置为1.05-1.17,sio2和k2o的质量比为3.80-7.13,优选为5.34。

[0046]

以下将以具体例子说明本发明的一种硅酸盐系的钕玻璃的组分和实验数据。

[0047]

表1 本发明实施例一的一种硅酸盐系的钕玻璃的组分和实验数据

[0048]

组分(%)1号2号3号4号5号sio250.4552.7854.0556.9558.25na2o9.4510.8810.139.169.91k2o13.2911.1410.137.999.06

b2o31.992.082.132.061.98zno4.985.215.335.213.74pbo19.1517.1817.4817.8416.25sb2o30.700.730.750.790.81总计100100100100100镨钕0.50.50.50.50.5380nm-500nm透过率(平均)80%80%80%80%80%524nm~534nm的透过率(平均)29%29%30%30%29%570nm~594nm的透过率(平均)0.6%0.5%0.6%0.5%0.5%da(级)22222dw(级)11111线性膨胀系数(1*10-7

/℃)9090909090

[0049]

上述实施例中,da为耐酸性,dw为耐水性,耐酸性和耐水性的等级越低,其玻璃的化学稳定性越高。上述实施例的玻璃成品厚度均为2cm

±

0.5,折射率为nd=1.52~1.57,优选为nd=1.537。

[0050]

如图1所示,曲线外侧(朝上)的部分,是对光截断的部分,曲线内侧(朝下)的部分,是光可透过的部分。本发明实施例3中,对380nm~500nm的光的透过率为70-90%,对524nm~534nm的透过率为29.2%~37.6%,570nm~594nm的光的透过率为0.6-7%。

[0051]

如图1所示,在可见光部分(380nm-760nm)中,本发明实施例的玻璃对其的透过率是分区间的,尤其在波段在524nm~534nm和570nm~594nm的光对人眼造成刺激后容易眩晕(例如夜间行车时),当本发明实施例的玻璃将上述波段的光阻隔后,可以防止上述波段的光对人眼造成的眩晕的伤害。

[0052]

实施例二

[0053]

本实施例在实施例一的基础上,增加一个ceo2的辅料,其主料、镨钕的配比一致,其他实验数据也基本一致,此处将不再赘述。ceo2的增加可以使得玻璃具有阻隔紫外线的作用,并且,在玻璃的制备过程中,ceo2做了脱色剂,可以使玻璃脱色、澄清。ceo2与主料的配比设置为:0.1-0.2:100。当ceo2与主料的配比设置为:0.1:100时,可阻隔波长为200-365nm的紫外线,当ceo2与主料的配比为0.2:100时,可以阻隔波长200-385nm的紫外线,以避免紫外线对人体,尤其是眼睛的伤害。

[0054]

实施例三

[0055]

本实施例提供了实施例一中的一种硅酸盐系的钕玻璃的制备方法,包括以下步骤:

[0056]

步骤100,根据生产需求准备和称重原料;

[0057]

步骤200,将已称重好的原料投入自动混料机进行混合;

[0058]

步骤300,待原料混合后,将完全混合的原料倒入气电炉中进行加热和搅拌14-18小时,制成玻璃液;

[0059]

步骤400,将搅拌完全的玻璃液降温后倒入耐高温模具,然后转入退火炉进行冷却;

[0060]

步骤500,将冷却至常温的玻璃取出,对成品进行检测。

[0061]

以下本实施例中是以原料总量为1750公斤,气电炉的容量为600l的情况为具体实例。

[0062]

步骤100,根据生产需求准备和称重原料,具体包括:

[0063]

步骤101,将制备玻璃的大料和辅料分别称重,防止原料污染;

[0064]

步骤102,大料和辅料分别称重后,分别倒入自动混料机中。

[0065]

计量称重时需要将损耗的部分纳入计算。当需要的原料超出了自动混料机的最大承受范围时,将所有原料均分后再依次混合。优选的,本实施例中,将所有原料均分为4份,分别由2台自动混料机依次混合。另外,称重前选择的原料的原则是先进先出和现配现用,即先入库的原料先使用,开始制备玻璃时再取原料配备原料,以保证原料新鲜及保证性能稳定。

[0066]

其中,步骤200,将已称重好的原料投入自动混料机进行混合,具体包括:

[0067]

步骤201,大料和辅料分别倒入自动混料机后,将自动混料机启动;

[0068]

步骤202,自动混料机的转速为变频控制,以0-60转/分的转速旋转60分钟,以完成混料过程。举一具体例子来说明本实施例的变频控制,具体包括:

[0069]

先以10转/分的速度旋转自动混料机5分钟,再以20转/分的速度旋转自动混料机10分钟,再以40转/分的速度旋转自动混料机10分钟,再以60转/分的速度旋转自动混料机10分钟,再以40转/分的速度旋转自动混料机10分钟,再以20转/分的速度旋转自动混料机10分钟,再以10转/分的速度旋转自动混料机5分钟,完成原料的完全均匀混合。

[0070]

另外,本实施例中的自动混料机为自制混料机,自动混料机包括上下两个部分,上部为盖,下部为盛料装置,当上部和下部相互密封配合形成一个圆柱体,在电机的带动下做旋转运动。

[0071]

进一步地,如图2所示,步骤300,待原料混合后,将完全混合的原料倒入气电炉中进行加热和搅拌14-18小时,制成玻璃液,具体包括:

[0072]

步骤301,对气电炉进行预热,预热温度为1550

±

30℃,预热时间为6小时;气电炉需要提前加热至1550

±

30℃,提前加热可以使气电炉的致密性增强,在混合原料投入前再降温至1440

±

30℃,气电炉使用天然气,可以达到所需的温度,也更加环保;

[0073]

步骤302,将预热好的气电炉的温度降低至1400

±

30℃;

[0074]

步骤303,将完全混合的原料以薄层投料的方式投入气电炉,待所有完全混合的原料全部投入气电炉之后,保持1400

±

30℃的温度9-10小时;然后将气电炉的温度升至1440

±

30℃;

[0075]

步骤304,在气电炉的中心上方安装搅拌桨,以先浅后深再浅再深,先慢后快再慢的方式旋转搅拌,形成玻璃液(搅拌时的温度保持在1440

±

10℃)。

[0076]

薄层投料的方式是以少量多次减慢速度的方式投料,将传统的一小时投放一次改为一小时投放4-5次,当投入的混合原料在气电炉中铺上薄薄的一层后静置,然后再倒入,过程中需要避免原料的堆积,薄层投料的方式可以减少原料不必要的损耗(例如原料在高温下过度反应等),对制成性能稳定的玻璃是至关重要的一步。

[0077]

此处还需要特别说明的是,当原料均分成4份依次混合后,依据先进先出的原则投料,即先完全混合的原料先以薄层投料的方式投入气电炉,在等到投料的过程中,气电炉中始终保持1440

±

30℃的温度。

[0078]

步骤304,在气电炉的中心上方安装搅拌桨,以先浅后深再浅再深,先慢后快再慢的方式旋转搅拌,形成玻璃液,如图3所示,具体过程是:

[0079]

装桨后,先将搅拌桨置于液面处,以30转/小时的转速搅拌液面0.5小时,使液面发生化学反应并且排出大量气体,然后将搅拌桨放至底部(一边旋转一边缓慢往下放,放至最底端后保持旋转),以60转/小时的转速旋转搅拌6小时,然后在液面取样,根据取样情况提桨到液面以下5cm的位置,以30转/小时的转速旋转搅拌2小时,然后将搅拌桨放下,以50转/小时的转速搅拌3小时左右后进入收尾工作,搅拌桨的转速减慢的同时,通过不烧炉、烟道抽气的方式降温,使温度以每小时降温100摄氏度的速度骤降,期间,通过5点法测试检测温度,监控炉膛温差和炉压测试。

[0080]

搅拌过程中使用的搅拌桨采用自制模具挤压成形,必须用玛瑙进行镜片抛光,使搅拌桨致密、无杂质无气孔无毛细裂纹,这样保证容器和搅拌桨对玻璃液不产生脉理、气泡、结石、杂质包裹体。

[0081]

在搅拌过程中,在玻璃液的液面进行取样3-5次。取样的顺序为先中间后两边,每次取样后都需要检测样品的透过率、折射率和气泡,以检验搅拌过程是否有出现异常情况。

[0082]

搅拌的最后停桨时,需要注意的是,将降温后的玻璃液浇筑至耐高温磨具,浇筑时气电炉内的停桨方向与浇筑的方向一致。

[0083]

步骤400,将搅拌完全的玻璃液降温后倒入耐高温模具,然后转入退火炉进行冷却;具体包括:将搅拌完全的玻璃液降温后倒入耐高温模具,然后转入退火炉进行冷却时,先将温度降低至520

±

3℃进行保温48小时,再以每小时降3度的速率降低模具中玻璃液的温度,直至常温。根据天气的不同,降温所需的时间也不同,尤其当天气较热时,当温度降至80℃后,需要在模具的4个角垫高,利于其降温,垫高4个角是需要依次垫高,防止玻璃在冷却过程中出现破损。

[0084]

本发明实施例的一种硅酸盐系的钕玻璃的制备方法,制备出的玻璃性能稳定,不易吸水和耐酸性效果佳,优于现有的钕玻璃的性能,同时制造成本降低,成品率高,可将优质玻璃用于民用,尤其用于护眼产品,尤其适用于沙漠、海边、高山等臭氧层含量少,阳光直射强大的地区,可以减少光线对人体的伤害。

[0085]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1