一种无硼、无磷高稳定性的离子筛及其应用的制作方法

1.本发明涉及离子筛技术领域,具体涉及玻璃强化工艺中提纯盐浴化合物杂质的离子筛,特别是一种无硼、无磷高稳定性的离子筛及其制备工艺。

背景技术:

2.在化学强化玻璃盖板的生产过程中,随着强化过程中强化材料数量的增加,导致盐浴中na

+

、li

+

的增加,虽然只是ppm级,但是会严重阻碍正常化学强化的进行,导致后续样品强化后的cs值下降,使cg(cover glass)工厂质量无法管控。玻璃经过化学强化后,由于盐浴中的大离子取代盐浴中的小离子,玻璃会产生尺寸膨胀,而杂质离子的增加会减弱离子交换量,尤其是li

+

的增加,导致严重削弱锂铝硅化学强化玻璃的钠-锂交换程度,从而导致强化后尺寸膨胀迅速减少,而手机盖板应用中对玻璃尺寸要求偏差在20微米以内。故盐浴中li

+

的增加会导致锂铝硅化学强化玻璃量产尺寸不良上升,只能通过换新的盐浴解决,但换新盐浴会导致成本的增加和效率的降低。

3.更重要的是,锂离子盐浴会很快地影响锂铝硅玻璃的应力性能,尤其是深层压应力,在应力测试中,ct-ld等指标值呈持续下降趋势,造成在持续强化中玻璃的抗跌落性能及其他性能会逐渐下降,使性能不稳定。另外盐浴寿命有限,玻璃加工厂需不断更换盐浴,不利于量产。且在微晶玻璃中,由于本身玻璃相非常少,离子交换大部分通过玻璃相进行交换,但是由于结晶度高,玻璃相少,其应力会对锂离子盐浴中毒更加敏感。

4.因此,有必要提供一种针对劣化的或含有杂质锂离子等的盐化合物进行提纯的材料,以提升生产效率,降低生产成本,且环保无污染。现有技术中,针对杂质锂离子吸收的方法,主要为在盐浴中投入磷酸钠,磷酸在盐浴中溶解,磷酸根则与锂离子形成磷酸锂而沉淀;然而,磷酸锂会使盐浴产生浑浊,需要长时间澄清之后才可用,且使用过久的磷酸锂沉淀过多会使其附着在强化玻璃表面,从而使玻璃产生缺陷;同时,沉淀的磷酸锂在盐浴底部过多时,会导致清理困难。例如wo2020092122a1公开的“化学强化含锂玻璃的方法和系统”是针对盐浴中毒,用磷酸盐沉淀出中毒阳离子会在玻璃表面结晶使产生凹凸的缺陷的问题;而采用玻璃进入和离开盐浴的锂离子的浓度保持平衡,即控制盐浴的锂离子浓度使之相对稳定,来避免在玻璃表面结晶产生凹凸的问题,这样盐浴寿命有限,需不断地更换盐浴,不利于量产。另外,cn201610428113.0公开的“离子筛材料及其制备和使用方法”,属于含有硼、磷成分的离子筛,其在高温440℃~600℃盐浴交换中会对玻璃、微晶玻璃表面造成随机性侵蚀现象。

技术实现要素:

5.针对现有技术存在的上述不足,本发明的目的在于提供一种无硼、无磷高稳定性的离子筛,解决化学强化玻璃盖板的生产过程中,高温盐浴下对盐浴锂离子吸收能力不足,以及吸收率不好的问题,特别针对中毒离子锂的吸收。

6.本发明还提供无硼、无磷高稳定性离子筛的制备工艺,解决现含有硼、磷成分等离

子筛高温下结构不稳定、易分解析出磷、硼污染玻璃基材表面并侵蚀玻璃的问题。

7.实现上述目的,本发明采用如下技术方案:一种无硼、无磷高稳定性的离子筛,其特征在于,基于氧化物的mol%计,第一金属氧化物为30mol%~50mol%,sio2为26mol%~50mol%,al2o3为8mol%~25mol%;其中,sio2+al2o3的mol%大于50%,且大于第一金属氧化物;氧化磷和氧化硼的含量低于300ppm或更少;其中,所述第一金属氧化物来自氧化钠或氧化钾。进一步,所述al2o3含量大于10mol%,并且al2o3/第一金属氧化物摩尔比大于0.2。所述离子筛表面具有吸收盐浴杂质离子的孔穴。

8.本发明还提供一种无硼、无磷高稳定性的离子筛的加工方法,按上述离子筛组分配料,然后于1000℃~1500℃之间进行熔炼形成液态状,再制成1mm~10mm的颗粒状、形状不规则且厚度为0.3mm~1mm的片状或孔径为1mm~10mm多孔状离子筛,使获得的离子筛在430℃~650℃的高温下结构稳定,不易分解避免析出磷、硼污染玻璃基材表面并侵蚀玻璃。

9.相比现有技术,本发明具有如下有益效果:1、本发明提供的无硼、无磷高稳定性的离子筛,选用特定含量的sio2和al2o3形成极性共价键和离子键,并配合设置特定含量的第一金属氧化物,所述第一金属氧化物来自氧化钠或氧化钾。离子筛表面形成的孔穴用于吸收盐浴中的杂质离子,使得最终得到的离子筛材料对锂离子具备优良的吸附性能,不会在熔融态盐化合物中引入其它杂质离子,有效地定向去除熔融态盐化合物中金属杂质离子;并且,使用过后的离子筛不会对环境产生污染;更为重要的是所述离子筛不含硼、磷等元素,其结构更为稳定。尤其适用于玻璃、微晶玻璃超高温盐浴中正常使用,对玻璃的侵蚀性小,不会造成对玻璃基材表面的污染;更不会产生漂浮物,也不会产生浑浊现象。

10.2、本发明所述无硼、无磷高稳定性的离子筛,在430℃至650℃的高温下结构稳定,可在高温中连续、快捷地吸收锂离子,不增加操作成本;特别针对中毒离子锂的吸收,具有吸收率较高,吸收速率可控的特点;其通过离子筛分,快速吸收用于化学强化玻璃过程中产生在盐浴中的锂离子、钠离子,保证盐浴中的锂离子和钠离子浓度处于较低水平,保证化学强化玻璃量产尺寸的稳定性、表面应力的稳定性;可快速的发挥吸收效果,并且方便快捷取出,避免降低生产效率。

11.3、本发明所述无硼、无磷高稳定性离子筛的加工方法,由于其制作工艺的多样化,且制备工艺可控,通过选用不同的方式可制成1mm~10mm的颗粒状、形状不规则且厚度为0.3mm~1mm的片状或孔径为1mm~10mm多孔状离子筛,得到不同形态的离子筛,并且使离子筛表面形成用于增加离子筛吸收面积的孔穴,以提高吸收效率。而且,获得的离子筛在430℃~650℃高温下结构稳定,不易分解,避免析出磷、硼污染玻璃基材表面并侵蚀玻璃。

12.4、本发明所述无硼、无磷高稳定性离子筛的应用范围广泛,不但适用于玻璃、微晶玻璃超高温盐浴中正常使用,还广泛适用于针对劣化的或含有杂质锂离子等的盐化合物进行提纯的材料,以提升生产效率,降低生产成本,且环保无污染。

具体实施方式

13.一、对本发明涉及的相关专用名称及相关测量方法如下如本文所用,术语“玻璃及玻璃制品”以它们最广泛的意义来使用,包括全部或部分由玻璃制成的任何物体。玻璃制品包括玻璃与非玻璃材料的层叠体,无定形与晶体材料的层

叠体,以及玻璃-陶瓷(包括无定形相和晶相)。本发明所述玻璃制品包括强化玻璃或玻璃陶瓷材料,其相比于已知玻璃制品(特别是已知的覆盖玻璃制品)展现出改进的机械性能和可靠性。在本发明中,基于玻璃的基材通常是未经强化的,以及基于玻璃的制品通常指的是(例如通过离子交换)经过强化的基于玻璃的基材。本发明的强化玻璃制品通常通过离子交换来化学强化,包括各种玻璃制品种类,例如铝硅酸盐玻璃、钠-钙玻璃等,例如而非限定,玻璃制品包含碱金属铝硅酸盐玻璃。

14.ctmax:张应力ct区区域的最大值。在化学强化过程中,随着强化时间的延长,张应力呈现抛物线形式,其最高点称为ctmax。本文通过下面方式确定化学强化微晶玻璃的ctmax:在确定相应的强化条件后,将微晶玻璃样品放入崭新的盐浴进行强化,每30min将样品取出,样品温度降低至100℃以下后,将样品放入室温水洗,然后烘干表面水分,再采用slp1000或者slp2000测试其ct并记录测试数据,测试完成数据再放入盐浴中强化30min再取出测试。当获取的数据出现倒u型抛物线特点后进行拟合,得到抛物线最高点即为ctmax。

15.表面压应力cs:玻璃经过化学强化后,表面较小半径的碱金属离子被替换为较大半径的碱金属离子,由于较大半径的碱金属离子的挤塞效应,玻璃表面因此产生的压应力。

16.表面压应力的测量可由orihara公司生产的fsm6000及slp1000分别对表层高压应力区和深层低压应力区进行测量,并采用pmc软件将应力曲线进行拟合。当然也可采用其他可对表层高压应力区和深层低压应力区进行测量的应力测试仪。

17.张应力线密度(tensile stress linear density,ct-ld):根据slp应力仪测试获得玻璃在其厚度截面下,其张应力积分与厚度的比值。

18.在线式提纯:在线式提纯强调的是流水作业,锂离子提纯物提纯工艺伴随玻璃基材的强化工艺同时进行;对玻璃制品强化提纯的过程;例如数个装有玻璃制品和锂离子提纯物的载具流水作业工作。

19.二、下面结合具体实施例对本发明作进一步详细说明应当理解,以下具体实施例仅仅用以解释本发明,并不用于限定本发明。

20.一种无硼、无磷高稳定性的离子筛,基于氧化物的mol%计,第一金属氧化物为30mol%~50mol%,sio2为26mol%~50mol%,al2o3为8mol%~25mol%;其中,sio2+al2o3的mol%大于50%,且大于第一金属氧化物;氧化磷和氧化硼的含量低于300ppm或更少;其中,所述第一金属氧化物为氧化钠或氧化钾。所述离子筛表面具有吸收盐浴中的杂质离子的孔穴。

21.所述离子筛还可包含第二金属氧化物,包括氧化镁、氧化钙和/或氧化锌等,以保证离子筛高温的稳定性,减少析出量;为了避免削弱离子筛的吸收效率,其总和不超过5mol%。

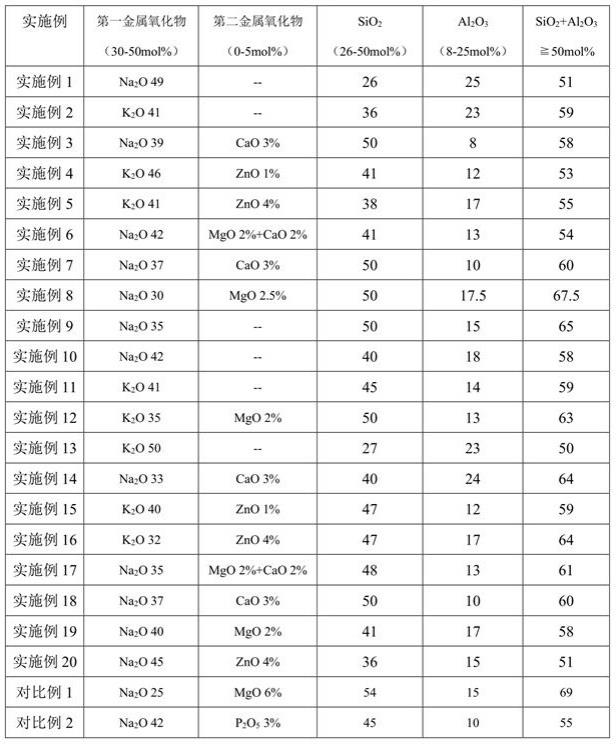

22.表1为无硼、无磷高稳定性的离子筛不同组份的部分实施例表1

本发明离子筛的各组分中,第一金属氧化物包括na2o或k2o等功能性碱金属氧化物。本发明中,离子筛中k

+

或na

+

的引入源也可来自koh、kcl、khco3、k2sio3、k2o或k2o2中的一种或多种;或来自naoh、nacl、nahco3、na2sio3、na2o或na2o2中的一种或多种。所述原料可以减少成本,降低融化难度。

23.其中,所述al2o3的含量控制在8mol%~25mol%,例如8mol%、9mol%、11mol%、12mol%、14mol%、15mol%、17mol%、18mol%、19mol%、20mol%、21mol%、22mol%、23mol%、24mol%或25mol%等等;优选大于10mol%。并且al2o3/第一金属氧化物摩尔比大于0.2。al2o3含量越高,网络结构越好,离子筛交换速率越快,但是过高的氧化铝会导致离子筛成型时困难。

24.sio2是必备的组分,用于形成共价键组成离子筛网络结构的骨架,其组成和含量的选择直接影响到离子筛网络结构的吸附性能。其含量控制在26mol%~50mol%;例如

26mol%、27mol%、28mol%、30mol%、33mol%、35mol%、38mol%、40mol%、42mol%、44mol%、46mol%、47mol%、48mol%、49mol%或50mol%等。

25.sio2+al2o3的含量控制大于50mol%。氧化硅和氧化铝为网络架构组成部分,其含量越高,结构越稳定。保证离子筛中网络结构量大于离子筛的50%以上,有利于获得稳定的离子筛结构,高温下更加抗分解。sio2+al2o3的含量可以为51mol%、52mol%、55mol%、56mol%、57mol%、58mol%、59mol%、60mol%、62mol%、64mol%、66mol%、67mol%、68mol%或69mol%等。

26.本发明无硼、无磷高稳定性的离子筛中,其中无硼、无磷是指不主动添加含磷或/和硼化合物,但是有可能以非常少量的杂质存在。例如在实施例中,硼或/和磷的含量低于300ppm或更少,因此其结构更为稳定,可在高温中连续、快捷地吸收锂离子,不增加操作成本;特别针对中毒离子锂的吸收,具有吸收率较高,吸收速率可控的特点。所述离子筛可快速的发挥吸收效果,并且方便快捷取出,避免降低生产效率。适用于玻璃、微晶玻璃超高温盐浴中正常使用,对玻璃的侵蚀性小,不会对玻璃基材的表面造成污染;更不会产生漂浮物,也不会产生浑浊现象。

27.在玻璃制品(含微晶玻璃)强化过程中,离子交换化学强化盐浴使用一段时间后,从玻璃制品中交换出来的杂质金属离子在盐浴中越来越多,从而使得盐浴失活、强化玻璃的效果弱化;在这些应用领域,对于需要去除杂质或失活的盐浴加入本发明所述离子筛材料,在一定温度下(高于熔融态盐化合物的熔点的温度)进行反应一段时间后,离子筛材料会吸附或提取这些杂质金属离子,从而提纯、增强或恢复盐浴的活性。

28.本发明还提供所述无硼、无磷高稳定性的离子筛的加工方法,按上述离子筛组分配齐,然后于1000℃~1500℃之间进行熔炼,形成液态状。

29.通过水淬形成颗粒状离子筛,其中水淬温度为10℃~80℃,例如10℃、15℃、20℃、22℃、25℃、30℃、35℃、45℃、50℃、60℃、65℃、70℃、75℃或80℃等,通过控制温度来控制离子筛颗粒的大小,使所述离子筛颗粒满足1mm~10mm,例如1mm、1.5mm、2mm、2.5mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm或10mm等等。优选为2mm~5mm之间。

30.通过外力压延或拉制成片状离子筛,所述片状离子筛其厚度在0.3mm~1mm,例如0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm或1mm等。优选为0.4mm~0.6mm。所述离子筛为不规则片状,其最短边至少为0.3cm,最大边小于1cm。

31.在离子筛组分配料中,还可通过投入发泡剂制成多孔状离子筛,本发明通过调整发泡剂的比例使所述多孔离子筛孔为碎块状,孔径为1mm~10mm;例如1mm、2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm或10mm等。多孔离子筛块直径为其最短边至少为0.5cm,最大边小于10cm。所述发泡剂为常规发泡剂,用以增加离子筛的表面面积即可。按上述方法得到的离子筛其表面具有均匀的孔穴,用于吸收盐浴中的杂质离子。

32.进一步,本发明还公开所述无硼、无磷高稳定性的离子筛的应用,其应用范围广泛,不但适用于玻璃、微晶玻璃超高温盐浴中正常使用,还广泛适用于针对劣化的或含有杂质锂离子等的盐化合物进行提纯,以提升生产效率,降低生产成本,且环保无污染。例如采用的盐浴为至少含有钾或钠的盐浴,或混合盐浴(硝酸钠或硝酸钾中至少一种的盐浴),强化时间为在相同化学强化温度下、相同盐浴下达到对应ctmax时间t点的80%~150%;例如温度为430℃~650℃时,反应时间为4h~24h。或提纯温度为430℃~480℃,强化时间12h~24h。实际化学强化工艺中,即同样的玻璃基材,其强化条件不同,其达到ctmax的时间不同,例如确

定按照430℃条件下80%钠盐进行强化,达到的ctmax的时间为6h,则确定的强化时间就是6小时的80%~150%。在该条件下为6小时*80%、6小时*90%、6小时*95%、6小时*100%、6小时*120%或6小时*150%。因此,只要保证在正常强化温度工艺下,离子筛的吸收速率大于微晶玻璃交换速率即可。

33.另外,要保证同时投放的离子筛的质量要小于微晶玻璃的质量;如果大于微晶玻璃的质量,则盐浴装置里的空间被离子筛占用过多,玻璃可放空间小,体积利用率小。而且,要求单位质量离子筛的吸收总量和吸收效率都高于单位质量微晶玻璃。通常所述离子筛的添加量为盐浴质量的3wt%左右,例如2.5wt%、2.8wt%、3.0wt%、3.2wt%或3.3wt%。

34.在此基础上,在盐浴中添加锂离子筛对盐浴中的锂离子进行在线式提纯,使盐浴中的锂离子浓度不超过90ppm;例如80ppm、60ppm、50ppm、40ppm、30ppm或20ppm等。微晶玻璃中释放锂离子的速率随温度变化。应用实施例1~20所述离子筛用于微晶玻璃的强化中,对强化前后测量结果进行对比分析,采用原子吸收分光光度计进行测量,可见加入离子筛反应后浴盐中li

+

含量可控制在90ppm、70ppm以下,甚至50ppm和20ppm以下。

35.表2为本发明离子筛针对某微晶玻璃强化过程的应用表2

对比例说明:对比例1中,其碱金属氧化物低于30mol%,其吸收效率及吸收量较低,最终吸收后还含有180ppmli

+

,未能满足对所述微晶玻璃的强化需求。

36.对比例2中,虽然其吸收效率很高,盐浴中锂离子在吸收后可以达到100ppm以下,但由于其含有磷成分,在高温吸收时会析出杂质,导致玻璃表面有侵蚀现象,且玻璃表面出现白雾。

37.综上,发明提供的无硼、无磷高稳定性的离子筛,选用特定含量的sio2和al2o3形成极性共价键和离子键,并配合设置特定含量的第一金属氧化物,以第一金属氧化物的孔穴去吸收盐浴中的杂质离子,使得最终得到的离子筛材料对锂离子具备优良的吸附性能,不

锂交换,微晶玻璃在进行离子交换后由于钠-锂离子质量差会导致质量的增加,可通过连续强化质量的增加量来确定盐浴中大致释放的锂离子浓度。并且通过对盐浴锂离子采用原子吸收仪进行实际管控,来确定盐浴中锂离子的浓度。因此,对强化的盐浴进行更低浓度的锂离子管控,最大程度发挥微晶玻璃的应力性能,与微晶玻璃的高本征性能更好的结合发挥,提高玻璃的抗跌落性能,且微晶玻璃硬度高,亦具有很好的抗划伤效果。故可不具有浅层高应力,避免过大的应力差值导致的应力不均导致的性能不稳定现象。

43.上述化学强化过程中,微晶玻璃与离子筛可以前后放入盐浴,也可以同进同出盐浴。其中,所述同进同出允许存在微小的时间差。例如同进可以先将微晶玻璃放入盐浴中,随后加入锂离子提纯物;也可以向盐浴中先加入锂离子提纯物,随后再放入微晶玻璃,两者进入盐浴的时间可以存在微小的时间差,这种时间差允许在10s以内。同出也一样允许微小的时间差。离子筛的投放质量小于微晶玻璃的质量,并且单位质量离子筛吸收总量和吸收效率大于单位质量微晶玻璃在正常强化工艺下释放的锂离子总量。

44.最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1