一种磁屏蔽功能掺杂铁氧体纳米材料的制备方法与流程

[0001]

本发明涉及纳米功能材料制备领域,特别是涉及一种磁屏蔽功能掺杂铁氧体纳米材料的制备方法。

背景技术:

[0002]

电磁辐射是一种以特殊形态存在的物质,是指电磁能量脱离场源时,以电磁波形式向远方传播而且不再返回场源的一种现象。电磁辐射具有以下特点:频率高、频带宽、且信息量大、分辨力强等,目前在雷达、通讯、食品加工和医疗卫生等行业被广泛运用。电磁辐射给人们带来便捷的同时,也会产生电磁波污染,常分为自然电磁污染和人为电磁污染两大类。自然电磁污染主要指天体运动、太空背景噪音等现象引起大气层中电荷的电离放电现象,从而产生不同频率的电磁波,对电子设备的正常工作造成干扰,严重时甚至会引发动物神经系统紊乱等疾病;人为电磁污染源自于人们的日常生活、工业生产等过程中使用的各种电子、电气设备等。如家用收音机、电视、微波炉、手机和电脑等,而现代工业、科研等领域使用的电子化设备均会产生频率分别为915mhz或 2450mhz的辐射,同时与生活密切相关的如电视台和广播台的信号发射系统以及通信设备、雷达、高压和超高压输电线路、地铁、火车和高铁等[3]。主要电磁污染源以及各自频的率范围见表1所示。

[0003]

表1电磁污染源以及各自频率范围

[0004][0005]

目前,电磁辐射污染仅次于水源、大气、噪声染源,电磁辐射对自然环境会产生一定的影响,越是发达的国家和地区,电磁辐射污染现象因电子设备的普及而更加严重。电磁辐射污染会对动、植物产生不同程度的危害。电磁辐射对电子设备产生严重的干扰甚至破坏,如在航空领域中,笔记本电脑、手机和游戏机等电器产生的电磁脉冲可能通过飞机内的电缆耦合到飞机的敏感设备上,进而威胁飞行安全等。

[0006]

此外,电磁污染对家畜、野生动物和人体健康产生一定的危害,对人体会产生热效应和非热效应的影响。热效应是指人体在电磁波作用下温度会升高。由于组成人体细胞和体液的分子大都是取向杂乱无章的极性分子,在电磁辐射作用下会沿电场方向有序排列,极性分子在转向的过程中,其相邻分子间易产生摩擦与碰撞运动,此时电磁能量转化为热能,使人体组织的温度升高,如人体的眼睛,男性生殖器官等。非热效应是指人体的体温并没有在电磁波作用下立刻升高,但是人体微弱电磁场已经遭到了干扰作用,可能诱发遗传基因的突变、胚胎染色体改变、白血病和肿瘤等。除此以外,电磁辐射对于人体的危害还会不断积累,长期从事电磁辐射相关的工作,对身体健康会产生不同程度的伤害。因此需要一种具有高效/多频段屏蔽功能材料以满足日益强烈的市场需求。

技术实现要素:

[0007]

本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

[0008]

鉴于上述和/或现有磁屏蔽材料产品中存在的问题,提出了本发明。

[0009]

因此,本发明其中一个目的是,克服现有磁屏蔽材料的不足,提供一种一种磁屏蔽功能掺杂铁氧体纳米材料的制备方法。

[0010]

为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:一种磁屏蔽铁氧纳米材料的制备方法,其特征在于:包括如下步骤:

[0011]

原材料的加入:fecl3·

6h2o和m

x

cl

y

溶解于(ch2oh)2中;

[0012]

溶解:向(ch2oh)2中逐滴加入ch3coona红并中速搅拌,随后快速搅拌,接着常温超声,然后再次放置于磁力搅拌器上搅拌,直至完全溶解;

[0013]

高温反应干燥:完全溶解后的溶液移入水热反应釜的聚四氟乙烯内胆中,垂直放入高温高压反应釜中,放置干燥箱中干燥,干燥后室温放置至冷却;

[0014]

分离:溶剂溶解后进行离心直至清洗液与产物完全分离,得到黑色沉淀物,在烘箱中进行烘干,制得磁性纳米粒子。

[0015]

作为本发明所述磁屏蔽铁氧纳米材料的制备方法的一种优选方案,其中:原材料的加入中,fecl3·

6h2o的摩尔浓度为0.1-1.0%。

[0016]

作为本发明所述磁屏蔽铁氧纳米材料的制备方法的一种优选方案,其中:原材料加入中mxcly选择的m包括co、ni、nd、la、ce。

[0017]

作为本发明所述磁屏蔽铁氧纳米材料的制备方法的一种优选方案,其中:所述原材料加入中mxcly选择的m为co。

[0018]

作为本发明所述磁屏蔽铁氧纳米材料的制备方法的一种优选方案,其中:原材料加入中,还包括添加0.5-5%聚乙二醇ho(ch2ch2o)

n

h。

[0019]

作为本发明所述磁屏蔽铁氧纳米材料的制备方法的一种优选方案,其中:原材料的加入中,还包括添加1%聚乙二醇ho(ch2ch2o)

n

h。

[0020]

作为本发明所述磁屏蔽铁氧纳米材料的制备方法的一种优选方案,其中:原材料的加入中m

x

cl

y

和fecl3·

6h2o的摩尔比为1:5-1:50。

[0021]

作为本发明所述磁屏蔽铁氧纳米材料的制备方法的一种优选方案,其中:所述原材料的加入中m

x

cl

y

和fecl3·

6h2o的摩尔比为1:10。

[0022]

作为本发明所述磁屏蔽铁氧纳米材料的制备方法的一种优选方案,其中:溶解中快速搅拌30min,接着超温超声30min,磁力搅拌器上快速搅拌30min,直至快速溶解。

[0023]

作为本发明所述磁屏蔽铁氧纳米材料的制备方法的一种优选方案,其中:溶液转移至160-240℃下反应10-24h。

[0024]

本发明实现了元素掺杂fe3o4磁性纳米粒子的制备,方法简单,纳米材料粒径可控制备,磁屏蔽效率高,可作为一种新的磁屏蔽功能纳米材料使用,产生了新的经济价值。

附图说明

[0025]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用

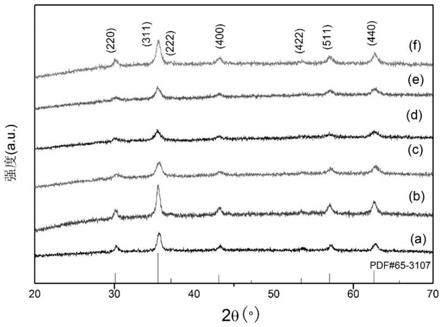

fe3o4磁性纳米粒子。

[0037]

实施例4

[0038]

取0.1mol fecl3·

6h2o和0.02mol cocl2溶解于80ml(ch2oh)2中,添加 0.5%聚乙二醇(聚合度2000),将占质量分数5%的ch3coona溶解于(ch2oh)2后逐滴加入并中速搅拌,随后快速搅拌30min,经40khz常温超声90min,再次放置于磁力搅拌器上转速为400rpm搅拌30min,直至完全溶解。随后移入100ml水热反应釜的聚四氟乙烯内胆中,垂直放入高温高压反应釜中,放置 200℃干燥箱中反应16h,室温至冷却,随后用蒸馏水和ch3ch2oh离心数遍(通常3+3遍),直至清洗液与产物完全分离,得到黑色沉淀物,在60℃烘箱中烘干,制得co-fe3o4磁性纳米粒子。

[0039]

实施例5

[0040]

取0.5mol fecl3·

6h2o和0.05mol cocl2溶解于80ml(ch2oh)2中,添加 0.5%聚乙二醇(聚合度2000),将占质量分数5%的ch3coona溶解于(ch2oh)2后逐滴加入并中速搅拌,随后快速搅拌30min,经常温超声90min,再次放置于磁力搅拌器上搅拌30min,直至完全溶解。随后移入100ml水热反应釜的聚四氟乙烯内胆中,垂直放入高温高压反应釜中,放置200℃干燥箱中反应 16h,室温至冷却,随后用蒸馏水和ch3ch2oh离心数遍(通常3+3遍),直至清洗液与产物完全分离,得到黑色沉淀物,在60℃烘箱中烘干,制得 co-fe3o4磁性纳米粒子。

[0041]

实施例6

[0042]

取1mol fecl3·

6h2o和0.1mol cocl2溶解于80ml(ch2oh)2中,添加0.5%聚乙二醇(聚合度2000),将占质量分数5%的ch3coona溶解于(ch2oh)2后逐滴加入并中速搅拌,随后快速搅拌30min,经常温超声90min,再次放置于磁力搅拌器上搅拌30min,直至完全溶解。随后移入100ml水热反应釜的聚四氟乙烯内胆中,垂直放入高温高压反应釜中,放置200℃干燥箱中反应16h,室温至冷却,随后用蒸馏水和ch3ch2oh离心数遍(通常3+3遍),直至清洗液与产物完全分离,得到黑色沉淀物,在60℃烘箱中烘干,制得co-fe3o4磁性纳米粒子。

[0043]

实施例7:

[0044]

取0.1mol fecl3·

6h2o和0.01mol cocl2溶解于80ml(ch2oh)2中,添加1%聚乙二醇(聚合度2000),将占质量分数5%的ch3coona溶解于(ch2oh)2后逐滴加入并中速搅拌,随后快速搅拌30min,经常温超声90min,再次放置于磁力搅拌器上搅拌30min,直至完全溶解。随后移入100ml水热反应釜的聚四氟乙烯内胆中,垂直放入高温高压反应釜中,放置200℃干燥箱中反应16h,室温至冷却,随后用蒸馏水和ch3ch2oh离心数遍(通常3+3遍),直至清洗液与产物完全分离,得到黑色沉淀物,在60℃烘箱中烘干,制得co-fe3o4磁性纳米粒子。

[0045]

实施例8:

[0046]

取0.1mol fecl3·

6h2o和0.01mol cocl2溶解于80ml(ch2oh)2中,添加2%聚乙二醇(聚合度2000),将占质量分数5%的ch3coona溶解于(ch2oh)2后逐滴加入并中速搅拌,随后快速搅拌30min,经常温超声90min,再次放置于磁力搅拌器上搅拌30min,直至完全溶解。随后移入100ml水热反应釜的聚四氟乙烯内胆中,垂直放入高温高压反应釜中,放置200℃干燥箱中反应16h,室温至冷却,随后用蒸馏水和ch3ch2oh离心数遍(通常3+3遍),直至清洗液与产物完全分离,得到黑色沉淀物,在60℃烘箱中烘干,制得co-fe3o4磁性纳米粒子。

[0047]

实施例9:

[0048]

将实施例1~8中制得的co-fe3o4磁性纳米粒子使用在水相中经超声分散 20min后

取分散相采用激光粒度仪测量平均粒径,得到表2。

[0049]

表2实施例1~8中制得co-fe3o4磁性纳米粒子的平均粒径

[0050] 平均粒径/nm实施例150实施例242实施例318实施例438实施例520实施例629实施例716实施例820

[0051]

根据表1实施例1~8中制得co-fe3o4磁性纳米粒子的平均粒径可得:实施例 7中制得的co-fe3o4磁性纳米粒子的平均粒径最小;

[0052]

根据实施例1~4中制得的co-fe3o4磁性纳米粒子的平均粒径大小,实施例3 中制得的co-fe3o4磁性纳米粒子的平均粒径最小,fe跟掺杂元素co添加比越靠近 10:1,平均粒径越小,fe跟掺杂元素co添加比为10:1时,平均粒径最小,fe跟掺杂元素co的最佳添加比为10:1;

[0053]

根据实施例1~6中制得的co-fe3o4磁性纳米粒子的平均粒径大小,当原料之间的比例保持不变,而浓度增大时,平均粒径增大,说明原料的浓度增加会增加纳米颗粒粒径增长速度,不利于小粒径纳米颗粒的制备。

[0054]

根据实施例1~8中制得的co-fe3o4磁性纳米粒子的平均粒径大小,聚乙二醇的添加量对于产物的平均粒径造成影响,聚乙二醇的添加量太少会导致原料之间的粘合不足,当聚乙二醇的量继续增加,体系粘度增加,此时不利于小粒径纳米颗粒的形成,需要在一定粘度之下为最佳工艺,实施例7中产物的平均粒径最小,实施例7中采用的聚乙二醇的添加量1%为优选的聚乙二醇的添加量。

[0055]

表3磁性纳米粒子fe3o4和m-fe3o4(m=co,nd,ni,la和ce) 纳米粒子的结构参数

[0056][0057]

表4涂层织物相对磁导率值

[0058][0059]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1