一种粉煤灰胶凝材料的制作方法

1.本发明涉及建筑材料领域,具体涉及一种粉煤灰胶凝材料。

背景技术:

2.粉煤灰是从煤燃烧后的烟气中收捕下来的细灰,粉煤灰是燃煤电厂排出的主要固体废物。我国火电厂粉煤灰的主要氧化物组成为:sio2、al2o3、feo、fe2o3、cao、tio2等。随着电力工业的发展,燃煤电厂的粉煤灰排放量逐年增加,成为我国当前排量较大的工业废渣之一。大量的粉煤灰不加处理,就会产生扬尘,污染大气;若排入水系会造成河流淤塞,而其中的有毒化学物质还会对人体和生物造成危害。但粉煤灰可资源化利用,例如制备胶凝材料等。

3.当前对于粉煤灰的胶凝材料研究众多,基本配方也比较相似。粉煤灰胶凝材料的后期强度比较高,一般会大于42.5mpa。粉煤灰本身虽具有一定的活性,但前期对其激发作用有限,导致前期强度较低。公开号为cn108706893a中国专利公开了一种利用粉煤灰制作的胶凝材料,提到了其胶凝材料早强特性,但未说明一天强度;而且专利中使用的粉煤灰量为10-30%,用量较低。

技术实现要素:

4.为解决上述问题,本发明提供一种粉煤灰胶凝材料,通过化学激发和机械激发强化粉煤灰早期强度,具体技术方案如下:

5.一种粉煤灰胶凝材料,包括如下质量分数的原料:煤粉炉粉煤灰50-60份,矿渣25-35份,石膏5-10份,钢渣5-10份,化学激发剂1-5份,碱水剂0.1-0.5份,消泡剂0.1-0.5份,化学激发剂的质量配比如下:硫酸铝80%-90%,铝酸钙1%-5%,氢氧化钠5%-15%。

6.进一步的,所述矿渣为炼铁高炉矿渣粉。

7.进一步的,钢渣为电炉钢渣、转炉钢渣、平炉钢渣中的一种或多种,优选电炉钢渣。

8.进一步的,所述石膏为脱硫石膏、磷石膏、硬石膏中的一种或多种,优选脱硫石膏。

9.进一步的,所述减水剂为木质素磺酸盐减水剂类、萘系高效减水剂类、三聚氰胺系高效减水剂类、氨基磺酸盐系高效减水剂类、脂肪酸系高减水剂类、聚羧酸盐系高效减水剂类中的一种或多种。

10.进一步的,粉煤灰胶凝材料的制备方法包括如下步骤:(1)将煤粉炉粉煤灰、矿渣、石膏、钢渣和化学激发剂分别球磨后按比例称取并混合均匀,将得到的混合料转移至搅拌机中;(2)将减水剂、消泡剂溶于一定量的水并加入到混合料中,搅拌均匀得净浆并养护。

11.进一步的,步骤(1)中球磨后的各原料比表面积均≥400m2/kg。

12.进一步的,步骤(1)中混合时间为5-30min,步骤(2)中搅拌速度为300-600r/min,搅拌时间为5-30min。

13.进一步的,粉煤灰胶凝材料的养护时间为3-28天。

14.本发明的粉煤灰胶凝材料通过碱激发、硫酸盐激发、铝酸钙激发和机械激发的多

重激发以提高产品的早期强度。碱激发作为最常用的激发方式,对胶凝材料的前期强度影响较大,加入适量的碱可提高凝固速度与早期强度。由于粉煤灰主要为氧化铝氧化硅类物质,在合适的碱激发剂作用下,与矿粉中的钙类、石膏中的硫酸盐作用形成钙矾石。铝酸钙激发剂中的铝酸钙具有激发矿粉中惰性硅酸一钙和硅酸二钙的作用,使得矿渣、钢渣的反应速度提高,并加速激发粉煤灰生成钙矾石;铝酸钙也会与石膏复合水化,生成细针状的钙矾石,其相互之间交织、搭接、穿插生长,提高了多孔网状结构的稳定性。球磨等机械激发作用可以有效的提高胶凝材料比表面,有利于反应进行。

15.本发明的粉煤灰胶凝材料具有如下有益效果:

16.(1)采用硫酸铝、铝酸钙、氢氧化钠的复合激发剂对粉煤灰进行激发,通过碱激发与铝酸盐激发成功解决早期强度问题,并合理配置化学激发剂的配比,最大限度发挥化学激发剂的作用,提高粉煤灰胶凝材料的机械强度。

17.(2)采用煤粉炉粉煤灰为主要原料,由于煤粉炉粉煤灰的颗粒粒径较小,利于胶凝材料的流动,其标准稠度需水量较小,适合应用于混凝土中。

18.(3)本发明充分的解决了粉煤灰处理及利用问题,其中粉煤灰的使用量超过了50%,使矿渣和钢渣等废弃物得到资源化利用,有利于治理环境污染,具有很高的社会效益和经济效益。

19.(4)本发明生产过程简单,解决了水泥生产过程中“两磨一烧”高耗能和环境污染问题,可有效降低生产成本。

具体实施方式

20.下面将结合具体实施例,对本发明的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。

21.实施例1

22.一种粉煤灰胶凝材料,包括如下质量分数的原料:煤粉炉粉煤灰50份,炼铁高炉矿渣35份,二水脱硫石膏5份,电炉钢渣10份,化学激发剂5份,木质素磺酸盐减水剂0.1份,消泡剂0.1份。所述化学激发剂的质量配比如下:硫酸铝80%,铝酸钙5%,氢氧化钠15%。

23.粉煤灰胶凝材料的制备方法包括如下步骤:(1)将各固体废弃物和化学激发剂分别球磨至比表面积≥400m2/kg后按比例称取并混合30min至均匀,将得到的混合料转移至搅拌机中;(2)将木质素磺酸盐减水剂、消泡剂溶于一定量的水并加入到混合料中,以300r/min的搅拌速度搅拌30min,搅拌均匀得净浆并养护28天。

24.实施例2

25.一种粉煤灰胶凝材料,包括如下质量分数的原料:煤粉炉粉煤灰60份,炼铁高炉矿渣25份,二水脱硫石膏10份,电炉钢渣5份,化学激发剂5份,木质素磺酸盐减水剂0.5份,消泡剂0.1份。所述化学激发剂的质量配比如下:硫酸铝90%,铝酸钙5%,氢氧化钠5%。

26.粉煤灰胶凝材料的制备方法包括如下步骤:(1)将各固体废弃物和化学激发剂分别球磨至比表面积≥400m2/kg后按比例称取并混合30min至均匀,将得到的混合料转移至搅拌机中;(2)将木质素磺酸盐减水剂、消泡剂溶于一定量的水并加入到混合料中,以500r/

min的搅拌速度搅拌30min,搅拌均匀得净浆并养护28天。

27.实施例3

28.一种粉煤灰胶凝材料,包括如下质量分数的原料:煤粉炉粉煤灰55份,炼铁高炉矿渣30份,二水脱硫石膏8份,电炉钢渣8份,化学激发剂3份,木质素磺酸盐减水剂类0.1份,消泡剂0.5份。所述化学激发剂的质量配比如下:硫酸铝90%,铝酸钙1%,氢氧化钠9%。

29.粉煤灰胶凝材料的制备方法包括如下步骤:(1)将各固体废弃物和化学激发剂分别球磨至比表面积≥400m2/kg后按比例称取并混合30min至均匀,将得到的混合料转移至搅拌机中;(2)将减水剂、消泡剂溶于一定量的水并加入到混合料中,以300r/min的搅拌速度搅拌30min,搅拌均匀得净浆并养护28天。

30.实施例4

31.一种粉煤灰胶凝材料,包括如下质量分数的原料:煤粉炉粉煤灰55份,炼铁高炉矿渣30份,二水脱硫石膏8份,电炉钢渣8份,化学激发剂1份,木质素磺酸盐减水剂类0.1份,消泡剂0.5份。所述化学激发剂的质量配比如下:硫酸铝90%,铝酸钙1%,氢氧化钠9%。

32.粉煤灰胶凝材料的制备方法包括如下步骤:(1)将各固体废弃物和化学激发剂分别球磨至比表面积≥400m2/kg后按比例称取并混合30min至均匀,将得到的混合料转移至搅拌机中;(2)将减水剂、消泡剂溶于一定量的水并加入到混合料中,以600r/min的搅拌速度搅拌30min,搅拌均匀得净浆并养护28天。

33.对比例1

34.与实施例1相比,本对比例区别仅在于,化学激发剂的质量配比为硫酸铝80%,氢氧化钠20%,化学激发剂不包括铝酸钙,其它原料及制备方法同实施例1。

35.对比例2

36.与实施例1相比,本对比例区别仅在于,硫酸铝80%,铝酸钙10%,氢氧化钠10%,其它原料及制备方法同实施例1。

37.对比例3

38.与实施例1相比,本对比例区别仅在于,所述煤炉粉煤灰替换为流化床粉煤灰,原料及制备方法同实施例1。

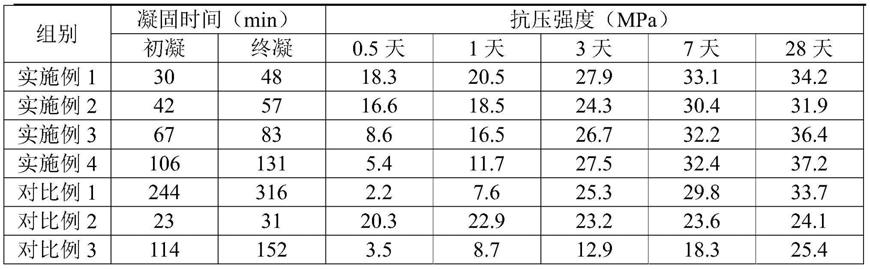

39.以上实施例和对比例制备的粉煤灰胶凝材料的凝固时间和抗压强度如下表所示:

[0040][0041]

由实施例1-4制备的粉煤灰胶凝材料的测试结果可知,本发明的粉煤灰胶凝材料凝固时间短,抗压强度高。与实施例1相比,对比例1的化学激发剂不包括铝酸钙,其制备的粉煤灰胶凝材料凝固时间较长,这是由于铝酸钙激发剂中的铝酸钙可激发矿粉中惰性硅酸一钙和硅酸二钙,提高原料中矿渣、钢渣的反应速度,并加速激发粉煤灰生成钙矾石,进而

缩短粉煤灰胶凝材料制备过程的凝固时间。与实施例1相比,对比例2的化学激发剂中铝酸钙的含量提升至10%,氢氧化钠的含量降低至10%,尽管缩短了粉煤灰胶凝材料的凝固时间,却降低了产品的抗压强度,由此可见复合的化学激发剂需具有合理的配比,才能兼顾产品凝固时间和抗压强度的要求。对比例3中采用流化床粉煤灰代替实施例1中的煤炉粉煤灰,相较于实施例1,对比例3之制备的粉煤灰胶凝材料凝固时间长、抗压强度低,这是由于煤粉炉粉煤灰的颗粒粒径较小,更利于胶凝材料的流动及原料间的反应。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1