一种石墨烯功能化水泥基材料及其制备方法与流程

[0001]

本发明属于新型建筑材料技术领域,具体涉及一种石墨烯功能化水泥基材料及其制备方法。

背景技术:

[0002]

石墨烯应用于改性水泥材料是目前最具有应用潜力的一类功能材料。现有石墨烯混凝土制备方式,主要为对商业石墨烯进行表面改性后,利用大功率超声分散仪器制备暂时稳定的石墨烯水溶液,随后将混合溶液添加到胶凝材料中进行混凝土的拌合。这种制备方法的问题在于操作复杂,且商业石墨烯采购成本高昂,目前市场价来看,1g石墨烯的单价达到了800元左右,即使实验室都只能小批量制备,工程应用有较大难度。因此,石墨烯混凝土制备技术仍然面临着价格高、物理混合难等难题,导致其未能得到工程应用。

[0003]

目前研究最为广泛的氧化石墨烯混凝土相比于石墨烯混凝土虽然在制备上省去了表面改性这一繁杂过程,但是仍然要利用超声仪器进行水溶液的制备。

[0004]

因此,开发一种简单、廉价的石墨烯和水泥材料混合均一的多功能水泥基材料的制备工艺迫在眉睫。

技术实现要素:

[0005]

针对现有技术中存在的问题,本发明提供一种石墨烯功能化水泥基材料及其制备方法,操作简单、价格低廉。

[0006]

本发明是通过以下技术方案来实现:

[0007]

一种石墨烯功能化水泥基材料的制备方法,包括以下步骤:

[0008]

步骤1,将水泥粉末和碳源搅拌混合均匀;

[0009]

步骤2,将步骤1得到的碳源和水泥粉末的混合物放入高温炉中,将高温炉升温至500-700度进行煅烧,得到石墨烯功能化水泥基材料。

[0010]

优选的,步骤1中,碳源为葡萄糖、蔗糖、麦秸粉末或玉米秸粉末。

[0011]

优选的,步骤1中,碳源质量占水泥粉末和碳源总质量的3%-10%;

[0012]

优选的,步骤1中,搅拌时间为12h-72h。

[0013]

优选的,步骤2中,煅烧时间为0.5h-10h。

[0014]

采用所述的制备方法制备得到的石墨烯功能化水泥基材料。

[0015]

与现有技术相比,本发明具有以下有益的技术效果:

[0016]

本发明将碳源与水泥材料混合均一,在500-700℃温度的环境下,实现石墨烯在水泥基质中的原位生长,即在水泥粉末表面原位生长出石墨烯片层,且保持了水泥的基本组分,最终提升了水泥材料的抗压强度。由于石墨烯是从水泥粉末颗粒表面生长而成,直接避免了纳米材料间强范德华力造成的团聚现象,能实现均匀分散。从制备工艺改进上来说,克服了原有技术办法的繁琐化学改性以及物理超声分散过程。从经济性来看,本发明所采用的原材料成本远远低于商业氧化石墨烯以及石墨烯,具备更潜在的工程应用价值,该方法

合成石墨烯功能化水泥材料可拓展到规模化商业应用,该方法有利于水泥材料后续的小试、中试、进一步商业化。本发明方法突破了石墨烯直接掺杂水泥材料的工程应用难题,突破了石墨烯均一掺杂水泥材料基质中的技术难题,填补该领域基础理论研究和工程技术应用的空白,进一步推动石墨烯功能化水泥材料向工程应用迈进一步。

[0017]

进一步的,本发明利用廉价的葡萄糖、蔗糖以及麦秸作为石墨烯制备原料,大大降低材料制备成本。

[0018]

本发明方法制备的材料,由于石墨烯是从水泥粉末颗粒表面生长而成,直接避免了纳米材料间强范德华力造成的团聚现象,能实现石墨烯的均匀分散,从而使得制备的材料性能提升。现有报道石墨烯修饰水泥材料(石墨烯掺量为0.05%wt,水灰比为0.35)制备的净浆块相比空白对照组抗压强度增强幅度最高达到20%,而利用本发明方法制备的石墨烯功能化水泥材料(石墨烯掺量为0.05%wt,水灰比为0.35)净浆试块增强幅度可达到30%-112%。强度提升后,可以节省材料的使用量,从而大大降低建筑成本。

附图说明

[0019]

图1为本发明制备出石墨烯、水泥粉末以及石墨烯功能化水泥的粉末状照片;

[0020]

图2为本发明制备出石墨烯、水泥粉末以及石墨烯功能化水泥的xrd图;

[0021]

图3为本发明制备出石墨烯、水泥以及石墨烯水功能化的泥粉末拉曼光谱图。

[0022]

图4为本发明组装搅拌装置在实验室制备公斤级以上石墨烯功能化水泥照片。

具体实施方式

[0023]

下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

[0024]

本发明所述的石墨烯功能化水泥基材料原位生长制备方法,包括以下步骤:

[0025]

步骤1,将水泥粉末和碳源搅拌混合12-72h,使其混合均匀;其中,碳源为葡萄糖、蔗糖、麦秸粉末或玉米秸粉末,所得石墨烯质量占水泥粉末和碳源总质量的3%-10%,其中碳源葡萄糖、蔗糖、麦秸粉末和玉米秸粉末生成石墨烯的产率分别为5%、5%、4%和4.5%。

[0026]

步骤2,将步骤1充分搅拌均匀后的碳源和水泥的混合物放入高温炉中,将高温炉升温至500-700度,保持该温度0.5-10h。

[0027]

步骤3,自然冷却至室温后,将烧制后的样品从马弗炉中取出。

[0028]

步骤4,将烧制后的混合物以及聚羧酸高效减水剂粉末倒入搅拌机中搅拌10-30分钟。

[0029]

步骤5,步骤4中所得材料净浆制备成标准50mm3模块,按照测试力学性能的标准将所制备的模块养护14天。

[0030]

具体实施例

[0031]

实施例1

[0032]

步骤1,将水泥粉末和葡萄糖搅拌混合24h,使其混合均匀;其中,葡萄糖质量占水泥粉末和葡萄糖总质量的3%。

[0033]

步骤2,将步骤1充分搅拌均匀后的碳源和水泥的混合物放入高温炉中,将高温炉升温至550度,保持该温度4h。

[0034]

步骤3,自然冷却至室温后,将烧制后的样品从炉子中取出。

[0035]

步骤4,将烧制后的混合物以及聚羧酸高效减水剂粉末倒入搅拌机中搅拌10分钟。

[0036]

步骤5,步骤4中所得材料净浆制备成标准50mm3模块,按照测试力学性能的标准将所制备的模块养护14天。

[0037]

实施例2

[0038]

步骤1,将水泥粉末和葡萄糖搅拌混合24h,使其混合均匀;其中,葡萄糖质量占水泥粉末和葡萄糖总质量的6%。

[0039]

步骤2,将步骤1充分搅拌均匀后的碳源和水泥的混合物放入高温炉中,将高温炉升温至550度,保持该温度4h。

[0040]

步骤3,自然冷却至室温后,将烧制后的样品从炉子中取出。

[0041]

步骤4,将烧制后的混合物以及聚羧酸高效减水剂粉末倒入搅拌机中搅拌10分钟。

[0042]

步骤5,步骤4中所得材料净浆制备成标准50mm3模块,按照测试力学性能的标准将所制备的模块养护14天。

[0043]

实施例3

[0044]

步骤1,将水泥粉末和葡萄糖搅拌混合24h,使其混合均匀;其中,葡萄糖质量占水泥粉末和葡萄糖总质量的10%。

[0045]

步骤2,将步骤1充分搅拌均匀后的碳源和水泥的混合物放入高温炉中,将高温炉升温至550度,保持该温度4h。

[0046]

步骤3,自然冷却至室温后,将烧制后的样品从炉子中取出。

[0047]

步骤4,将烧制后的混合物以及聚羧酸高效减水剂粉末倒入搅拌机中搅拌10分钟。

[0048]

步骤5,步骤4中所得材料净浆制备成标准50mm3模块,按照测试力学性能的标准将所制备的模块养护14天。

[0049]

实施例4

[0050]

步骤1,将水泥粉末和蔗糖搅拌混合12h,使其混合均匀;其中,蔗糖质量占水泥粉末和蔗糖总质量的10%。

[0051]

步骤2,将步骤1充分搅拌均匀后的碳源和水泥的混合物放入高温炉中,将高温炉升温至550度,保持该温度2h。

[0052]

步骤3,自然冷却至室温后,将烧制后的样品从炉子中取出。

[0053]

步骤4,将烧制后的混合物以及聚羧酸高效减水剂粉末倒入搅拌机中搅拌30分钟。

[0054]

步骤5,步骤4中所得材料净浆制备成标准50mm3模块,按照测试力学性能的标准将所制备的模块养护14天。

[0055]

实施例5

[0056]

步骤1,将水泥粉末和麦秸粉末搅拌混合36h,使其混合均匀;其中,麦秸粉末质量占水泥粉末和麦秸粉末总质量的10%。

[0057]

步骤2,将步骤1充分搅拌均匀后的碳源和水泥的混合物放入高温炉中,将高温炉升温至600度,保持该温度0.5h。

[0058]

步骤3,自然冷却至室温后,将烧制后的样品从炉子中取出。

[0059]

步骤4,将烧制后的混合物以及聚羧酸高效减水剂粉末倒入搅拌机中搅拌20分钟。

[0060]

步骤5,步骤4中所得材料净浆制备成标准50mm3模块,按照测试力学性能的标准将

所制备的模块养护14天。

[0061]

实施例6

[0062]

步骤1,将水泥粉末和麦秸粉末搅拌混合72h,使其混合均匀;其中,麦秸粉末质量占水泥粉末和玉米秸粉末总质量的10%。

[0063]

步骤2,将步骤1充分搅拌均匀后的碳源和水泥的混合物放入高温炉中,将高温炉升温至550度,保持该温度10h。

[0064]

步骤3,自然冷却至室温后,将烧制后的样品从炉子中取出。

[0065]

步骤4,将烧制后的混合物以及聚羧酸高效减水剂粉末倒入搅拌机中搅拌30分钟。

[0066]

步骤5,步骤4中所得材料净浆制备成标准50mm3模块,按照测试力学性能的标准将所制备的模块养护14天。

[0067]

对照实例1

[0068]

步骤1,将水泥粉末放入高温炉中,将高温炉升温至600度,保持该温度4h。

[0069]

步骤2,自然冷却至室温后,将烧制后的样品从炉子中取出。

[0070]

步骤3,将烧制后的混合物以及聚羧酸高效减水剂粉末倒入搅拌机中搅拌10分钟。

[0071]

步骤4,步骤3中所得材料净浆制备成标准50mm3模块,按照测试力学性能的标准将所制备的模块养护14天。

[0072]

采用xrd、拉曼光谱对实施例制得的石墨烯功能化水泥材料进行表征。

[0073]

图1是葡萄糖制备石墨烯、对照实例1和实施例3合成的石墨烯样品粉末照片,纯水泥材料粉末照片以及石墨烯功能化水泥粉末的照片,发现石墨烯功能化后水泥材料颜色变为棕灰色。如图2为本发明葡萄糖制备石墨烯、对照实例1和实施例3所合成材料的xrd数据,从石墨烯功能化水泥材料的xrd数据可以看出,此材料具有石墨烯和水泥材料的特征峰,这可以说明石墨烯功能化水泥基质确实存在着石墨烯和水泥两类材料。如图3所示,为本发明葡萄糖制备石墨烯、对照实例1和实施例3所合成材料的拉曼数据,从石墨烯功能化水泥材料的拉曼数据可以看出,此材料具有石墨烯和水泥材料的两者特征峰,这进一步证明石墨烯功能化水泥基质存在着石墨烯和水泥两类材料。

[0074]

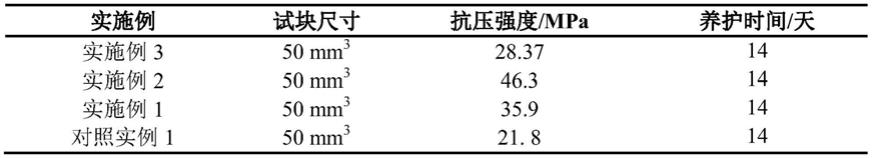

如表1所示,利用本发明方法制备的净浆试块抗压强度增强幅度可达到30%-112%。

[0075]

表1为本发明实施例1-3及对比例1制备出的净浆试块抗压强度数据

[0076][0077]

图4是本发明组装搅拌装置在实验室制备公斤级以上石墨烯功能化水泥照片,此实验可说明本发明的制备思路具有工业化应用的前景。

[0078]

该方法利用廉价的葡萄糖、蔗糖以及麦秸作为石墨烯制备原料,实现石墨烯在水泥基质中的原位生长。从研究角度来讲,此方法实现了石墨烯在水泥基质中分散的科学难题,;从工程应用角度来讲,这种方法实现大规模制备这类材料的技术难题。从制备工艺改进上来说,克服了原有技术办法的繁琐化学改性以及物理超声分散过程。从经济性来看,本

发明所采用的原材料成本远远低于商业氧化石墨烯以及石墨烯,具备更潜在的工程应用价值。本发明方法突破了石墨烯直接掺杂水泥材料的工程应用难题,突破了石墨烯均一掺杂水泥材料基质中的技术难题,填补该领域基础理论研究和工程技术应用的空白,进一步推动石墨烯功能化水泥材料向工程应用迈进一步。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1