一种掺入废瓷粉的无光彩色釉料及陶瓷制品和制备方法与流程

[0001]

本发明涉及陶瓷技术领域,尤其涉及一种掺入废瓷粉的无光彩色釉料及陶瓷制品和制备方法。

背景技术:

[0002]

无光釉是指呈丝光或玉石状光泽而无强烈反射光的釉,这种釉施于地砖、墙砖或卫生洁具上可获得较佳的效果。

[0003]

现有的无光釉大多为白色无光釉,大多为钙、镁、钡、锌体系。而无光颜色釉则是以白色无光釉为基础釉,加入一定量的色料得到。无光白色釉的制备较为容易,但是,向白色无光釉为基础釉加入色料后,釉料烧成后的颜色随窑炉波动而呈色不稳定,影响陶瓷制品的品质。

技术实现要素:

[0004]

本发明的目的在于提出一种掺入废瓷粉的无光彩色釉料,具有呈色稳定的特点。

[0005]

本发明的另一目的在于提出一种陶瓷制品的制备方法,具有制备工艺简单,成品呈色稳定的特点。

[0006]

本发明的又一目的在于提出一种陶瓷制品,具有釉面品质稳定的特点。

[0007]

为达此目的,本发明采用以下技术方案:

[0008]

一种掺入废瓷粉的无光彩色釉料,包括基础釉料和外加色料,所述基础釉料的配方包括以下重量份的原料:钾长石15-30份、烧滑石4-10份、高岭土5-10份、烧氧化锌3-7份、石英粉20-30份、方解石6-16份、白云石0-6份、硅酸锆0-8份和废瓷粉5-20份。

[0009]

进一步的,所述废瓷粉的细度为80-140目。

[0010]

进一步的,所述废瓷粉的以质量百分比计的化学组成为:sio

2 63.50-65.00%、al2o

3 22.00-24.00%、fe2o31.04-1.24%、tio

2 0.18-0.22%、cao 0.96-1.16%、mgo 0.56-0.86%、k2o 2.36-2.86%、na2o 1.06-1.36%、il:0.44-0.64%。

[0011]

进一步的,所述外加色料以重量份计的:锆铁红色料2.5-3.5份、镨黄色料2.5-3.0份、钴黑色料0.50-0.55份。

[0012]

进一步的,所述基础釉料的各原料和外加色料加入球磨机中采用湿法球磨制成釉浆,按重量百分比计,所述釉浆中10μm以下的颗粒含量为75-85%。

[0013]

一种陶瓷制品的制备方法,包括以下步骤:

[0014]

(1)将上述的掺入废瓷粉的无光彩色釉料的基础釉料的各原料和外加色料按配方比例加入到球磨机中进行湿法球磨,获得釉浆,按重量百分比计,所述釉浆中10μm以下的颗粒含量为75-85%;

[0015]

(2)以喷釉的方式向成型坯体表面布施步骤(1)所得釉浆;

[0016]

(3)入窑烧成。

[0017]

进一步的,所述步骤(1)中,湿法球磨时,入球原料与水的重量比例为(55-60):

(40-45)。

[0018]

进一步的,所述步骤(2)中,在成型坯体表面布施釉浆的厚度为0.8-1.4mm。

[0019]

进一步的,所述步骤(3)中,在1180-1200℃中一次烧成,烧成时间为14-18h。

[0020]

一种陶瓷制品,包括坯体和位于坯体表面的釉层,所述釉层由上述的掺入废瓷粉的无光彩色釉料烧制而成。

[0021]

本发明的有益效果为:

[0022]

1、该无光彩色釉料的配方中引入废瓷粉。废瓷粉中各组分的氧化反应已基本完成,在烧成过程中气体排放量少,烧后釉层致密,釉面硬度和细腻度会显著提高,加上釉面气孔率极低,可以显著增强釉面的抗污能力

[0023]

2、该无光彩色釉料烧成范围广,有利于该釉料适应窑炉波动,进而无光彩色釉料有稳定的呈色效果。

具体实施方式

[0024]

下面结合附具体实施方式进一步说明本发明的技术方案。

[0025]

一种掺入废瓷粉的无光彩色釉料,包括基础釉料和外加色料,基础釉料的配方包括以下重量份的原料:钾长石15-30份、烧滑石4-10份、高岭土5-10份、烧氧化锌3-7份、石英粉20-30份、方解石6-16份、白云石0-6份、硅酸锆0-8份和废瓷粉5-20份。

[0026]

配方中不同程度地引入mgo、cao、zno它们起到了无光剂的作用,析出的晶相主要为透辉石(camg(si2o7))和钙长石(cao.al2o3.2sio2),它们在釉表层的均匀堆叠和对可见光的散射使釉面产生了无光效果,而且该晶相可以在较宽的温度范围内析出,所以可以稳定存在,这就使得釉料有较宽的烧成范围,有利于该釉料适应窑炉波动,进而无光彩色釉料有稳定的呈色效果。

[0027]

具体的,氧化镁可以降低釉的烧成温度,减小釉的膨胀系数,增强釉的析晶能力,所以它的引入拓宽了釉的烧成范围,同时mgo可与釉中的硅铝氧化物生成堇青石(2mgo.2al2o3.5sio2),与cao、sio2反应生成透辉石(cao.mgo.2sio2),使釉中易析出晶体。但当滑石引入较多(大于10%时),釉的烧成温度过低而出现熔体沸腾有气泡出现,加入较少(小于4%时),由于起不到调节作用而使釉面生烧,无光效果不佳;

[0028]

zrsio4的引入不但起到乳浊剂的作用,提高了釉的覆盖力和白度,而且残余的锆微粒还可以作为晶核剂进一步促进晶体的析出,加入一定量的锆很容易获得高质量的无光釉。

[0029]

该无光彩色釉料的配方中引入废瓷粉。废瓷粉中各组分的氧化反应已基本完成,在烧成过程中气体排放量少,烧后釉层致密,釉面硬度和细腻度会显著提高,加上釉面气孔率极低,可以显著增强釉面的抗污能力。另一方面,一、由于废瓷粉和坯体化学成分相似,它有助于坯釉之间形成更厚的中间层,使坯釉膨胀系数相适宜,提高坯釉适应性,产品热稳定性也随之提高;二、废瓷粉可显著提高釉料的始熔温度,扩大釉料的烧成温度范围,有利于坯釉在烧成过程中气体的排出,减少气孔、针孔及釉泡等缺陷,提高釉面质量;三、废瓷粉已经经过高温烧成,属于脊性原料,干燥及烧成过程中釉料收缩小,因此缩釉少,优等率高。

[0030]

进一步的,废瓷粉的细度为80-140目。限定废瓷粉的细度,使得烧成后釉面致密、表面细腻,使得釉面有较好的抗污性能。

[0031]

进一步的,废瓷粉的以质量百分比计的化学组成为:sio

2 63.50-65.00%、al2o

3 22.00-24.00%、fe2o31.04-1.24%、tio20.18-0.22%、cao0.96-1.16%、mgo 0.56-0.86%、k2o 2.36-2.86%、na2o 1.06-1.36%、il:0.44-0.64%。

[0032]

进一步的,外加色料以重量份计的:锆铁红色料2.5-3.5份、镨黄色料2.5-3.0份、钴黑色料0.50-0.55份。限定外加色料的种类和添加量,使无光彩色釉料烧成后呈色为棕色。棕色釉料呈色要求较高,基于本发明的基础釉料,该棕色釉料能适应窑炉波动,从而具有稳定的发色效果。

[0033]

进一步的,基础釉料的各原料和外加色料加入球磨机中采用湿法球磨制成釉浆,按重量百分比计,所述釉浆中10μm以下的颗粒含量为75-85%。

[0034]

控制釉料的细度在合理范围,使得该无光棕色釉呈色纯正。具体的,当釉浆中10μm以下的颗粒含量小于75%时,釉料中色料与基础釉的颗粒级配未达到而导致烧后釉料显色不正(不是棕色,显色发黑或发红),当釉浆中10μm以下的颗粒含量大于85%时,釉料过细,喷完釉待釉干后釉面出现鸡爪裂纹而烧后出现缩釉缺陷。

[0035]

本发明还提供一种陶瓷制品的制备方法,包括以下步骤:

[0036]

(1)将上述的掺入废瓷粉的无光彩色釉料的基础釉料的各原料和外加色料按配方比例加入到球磨机中进行湿法球磨,获得釉浆,按重量百分比计,所述釉浆中10μm以下的颗粒含量为75-85%;

[0037]

(2)以喷釉的方式向成型坯体表面布施步骤(1)所得釉浆;

[0038]

(3)入窑烧成。

[0039]

本发明的陶瓷制品的制备方法具有工艺简单易控制的特点,能够获得釉面呈色稳定,显色正的陶瓷制品。优选的,该陶瓷制品为卫生洁具。

[0040]

进一步的,步骤(1)中,湿法球磨时,入球原料与水的重量比例为(55-60):(40-45),如此配比可获得比重和流动性合适的釉浆,以便于进行喷釉。

[0041]

进一步的,步骤(2)中,在成型坯体表面布施釉浆的厚度为0.8-1.4mm。将喷釉厚度控制在合理范围,使得釉料显色均匀稳定。喷釉厚度过低时,釉色不饱满且呈色不均匀,而厚度过厚时,釉面易出现裂纹。

[0042]

进一步的,步骤(3)中,在1180-1200℃中一次烧成,烧成时间为14-18h。基于釉料配方的合理性使得可以在较宽的温度范围内(1180-1200℃)烧成后呈色均匀,降低窑炉温度控制难度。烧成温度过高时会导致早期析出的晶体重新溶解,这样釉中玻璃相增加,物相以玻璃相为主,无光釉变成光泽釉;反之烧成温度过低则会导致生烧,造成非均匀成核,釉面晶粒过细过多,光泽暗淡而失去无光效果。设计较长的烧成时间,可得到高质量的无光颜色釉。

[0043]

相应的,本发明还提供一种陶瓷制品,包括坯体和位于坯体表面的釉层,釉层由上述的掺入废瓷粉的无光彩色釉料烧制而成。

[0044]

以下通过实施例和对比例进一步阐述本发明。

[0045]

实施例组a

[0046]

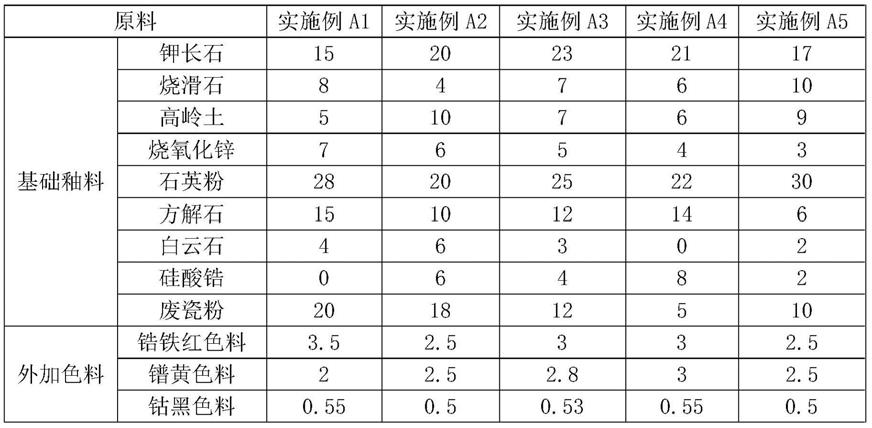

本实施例组的一种掺入废瓷粉的无光彩色釉料,包括基础釉料和外加色料,基础釉料和外加色料以重量份计的配方如下表所示。其中,废瓷粉的细度为80-140目。

[0047][0048]

一种陶瓷制品的制备方法,包括以下步骤:

[0049]

(1)将上表的基础釉料的各原料和外加色料按配方比例加入到球磨机中进行湿法球磨,获得釉浆,入球原料与水的重量比例为58:42。按重量百分比计,所述釉浆中10μm以下的颗粒含量为80%;

[0050]

(2)以喷釉的方式向成型坯体表面布施步骤(1)所得釉浆,布施釉浆的厚度为1mm;

[0051]

(3)入窑烧成,在1180-1200℃中一次烧成,烧成时间为14-18h。

[0052]

烧成得到的陶瓷制品包括坯体和位于坯体表面的釉层,釉层由上述的掺入废瓷粉的无光彩色釉料烧制而成。

[0053]

观察得到的陶瓷制品釉面呈色效果,以及对得到的陶瓷制品进行抗污能力测试和热稳定性测试。

[0054]

抗污能力测试方法为:将产品或试片的表面用洁净的软布擦拭干净,在100cm2的表面上滴加3-4滴墨汁,然后用右手戴上橡胶手套握紧手指后将墨汁抹匀并用力反复研磨,3min后用水将其表面的墨汁冲洗干净,观察吸附在釉层表面黑色污点的多少。黑色污点数量在5个以内,表示抗污能力优;黑色污点数量在5-20个,表示抗污能力一般;黑色污点数量在20个以上,表示抗污能力较差。

[0055]

热稳定性检测方法为:将产品或试片放置于电热鼓风恒温干燥箱中在130℃温度下烘烤3小时,然后将其放入3℃的冰水中,待产品或试片温度降至常温后,再放置至一个装满红墨水溶液的容器内浸泡10min后(红墨水溶液要浸没待测物体)取出观察釉面是否有裂纹。若没有裂纹,则热稳定性好,若出现裂纹则热稳定性差。

[0056]

呈色效果和测试结果如下表所示。

[0057][0058]

实施例组b

[0059]

基于实施例a3的基础釉料和外加色料配方和一种陶瓷制品的制备方法,仅改变步骤(1)釉浆细度和入球加水量,以及步骤(2)釉浆布施厚度,如下表所示。

[0060][0061][0062]

采用上表数据制成陶瓷制品,观察得到的陶瓷制品釉面呈色效果,以及对得到的陶瓷制品进行抗污能力测试和热稳定性测试。

[0063][0064]

对比例组a

[0065]

基于实施例a3的基础釉料和外加色料配方和一种陶瓷制品的制备方法,仅改变基础釉料中废瓷粉的添加量。

[0066]

对比例a1的掺入废瓷粉的无光彩色釉料的废瓷粉重量份为9份;

[0067]

对比例a2的掺入废瓷粉的无光彩色釉料的废瓷粉重量份为8份;

[0068]

对比例a3的掺入废瓷粉的无光彩色釉料的废瓷粉重量份为21份;

[0069]

对比例a4的掺入废瓷粉的无光彩色釉料的废瓷粉重量份为23份。

[0070]

采用上述的配方和方法制成陶瓷制品,观察得到的陶瓷制品釉面呈色效果,以及对得到的陶瓷制品进行抗污能力测试和热稳定性测试。

[0071]

项目对比例a1对比例a2对比例a3对比例a4抗污性能一般一般优优热稳定性好差好好呈色效果显色不正显色不正显色不正显色不正

[0072]

可见,当废瓷粉加入量过小时,对釉面质量提高不明显,不能很好的拓宽烧成温度范围,进而影响呈色效果。当废瓷粉加入量过多时,废瓷粉中的杂质会影响色料烧成效果。

[0073]

对比例组b

[0074]

基于实施例a3的基础釉料和外加色料配方和一种陶瓷制品的制备方法,仅改变步骤(1)釉浆细度。

[0075]

对比例b1的陶瓷制品的制备方法中步骤(1)的釉浆中10μm以下的颗粒含量为73%;

[0076]

对比例b1的陶瓷制品的制备方法中步骤(1)的釉浆中10μm以下的颗粒含量为74%;

[0077]

对比例b1的陶瓷制品的制备方法中步骤(1)的釉浆中10μm以下的颗粒含量为86%;

[0078]

对比例b1的陶瓷制品的制备方法中步骤(1)的釉浆中10μm以下的颗粒含量为

87%。

[0079]

采用上述的方法和配方制成陶瓷制品,观察得到的陶瓷制品釉面呈色效果,以及对得到的陶瓷制品进行抗污能力测试和热稳定性测试。

[0080]

项目对比例b1对比例b2对比例b3对比例b4抗污性能优优一般一般热稳定性好好好好呈色效果显色不正显色不正显色正显色正

[0081]

可见,当釉浆中10μm以下的颗粒含量小于75%时,显色效果不佳。当釉浆中10μm以下的颗粒含量大于85%时,由于缩釉现象而导致抗污性能受到影响。

[0082]

对比例组c

[0083]

基于实施例a3的基础釉料和外加色料配方和一种陶瓷制品的制备方法,仅改变步骤(2)釉浆布施厚度。

[0084]

对比例c1的陶瓷制品的制备方法中步骤(2)釉浆布施厚度为0.6mmm;

[0085]

对比例c2的陶瓷制品的制备方法中步骤(2)釉浆布施厚度为0.7mmm;

[0086]

对比例c3的陶瓷制品的制备方法中步骤(2)釉浆布施厚度为1.5mmm;

[0087]

对比例c4的陶瓷制品的制备方法中步骤(2)釉浆布施厚度为1.6mmm。

[0088]

采用上述的方法和配方制成陶瓷制品,观察得到的陶瓷制品釉面呈色效果,以及对得到的陶瓷制品进行抗污能力测试和热稳定性测试。

[0089][0090]

可见,当喷釉厚度过小时,影响釉料发色,同时影响釉面的热稳定性和抗污性能。当喷釉厚度过大时,由于釉面裂纹出现,影响了抗污性能。

[0091]

对比例组d

[0092]

基于实施例a3的基础釉料和外加色料配方和一种陶瓷制品的制备方法,仅改变步骤(3)烧制温度。

[0093]

对比例d1的陶瓷制品的制备方法中步骤(3)烧制温度为1175℃;

[0094]

对比例d2的陶瓷制品的制备方法中步骤(3)烧制温度为1205℃。

[0095]

采用上述的方法和配方制成陶瓷制品,观察得到的陶瓷制品釉面,对比例d1的陶瓷制品的釉面光泽度较高,而对比例d2的釉面光泽暗淡,不能达到呈丝光或玉石状光泽而无强烈反射光的效果。

[0096]

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1