真空灭弧室陶瓷壳体的制备方法与流程

1.本发明涉及电真空制造技术领域,具体涉及真空灭弧室陶瓷壳体的制备方法。

背景技术:

2.传统的钢模热压铸(注)成型方式制造高铝陶瓷,通常是在氧化铝粉(含氧化铝90~99%的陶瓷)中加入一定比例的粘结剂石蜡(一般为混合粉料的11.5~16.5%的56#~75#号石蜡比)投入到和浆机内,加温到100度左右,边搅拌边加入混合粉料,完成到工艺时间,出浆料送到成型工序,这种传统工艺存在以下问题:由于蜡坯件在排蜡时,较大而壁厚蜡坯件单一个体或个体局部含蜡量高的现象,会产生整体或局部流蜡和开裂等缺陷,这种现象致使陶瓷瓷质在各种机械(抗折和抗拉强度)和电(气孔率和气密性)性能上有所下降,并且在单个产品局部之间和各个产品之间散差较大和一致性差。

3.特别是产生的微小裂纹并且在陶瓷的内部缺陷,在检验过程中又无法剔除;而又在后续加工和使用途中,瓷质内部应力的释放,和受外部条件的影响致使微小缺陷的扩大化,促使陶瓷产品的快速老化以致完全失效,造成陶瓷产品的使用寿命大大减短。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术存在的不足,提供一种解决排蜡过程中的流蜡和开裂问题的真空灭弧室陶瓷壳体的制备方法。

5.为解决上述技术问题,本发明采用以下技术方案:真空灭弧室陶瓷壳体的制备方法,包括以下步骤:

6.s1:球磨陶瓷粉,出料过筛;

7.s2:将步骤s1中的陶瓷粉加入复合粘结剂并加热搅拌混合,得到混合浆;

8.s3:将步骤s2中的混合浆热压铸成型;

9.s4:将步骤s3中压铸成型的坯件加入析出剂浸泡析出粘结剂并待干;

10.s5:将用析出剂浸泡后坯件进行高温烧成;

11.s6:将步骤s5中高温烧成的半成品件进行精磨加工;

12.s7:将步骤s6中精磨加工后的半成品件再深加工金属化处理;

13.s8:将金属化处理后的成品件焊接装管。

14.优选地,所述步骤s1中的陶瓷粉含氧化铝质量90~99%。

15.优选地,所述步骤s2中复合粘结剂的加入量为7.5~11.5%。

16.优选地,所述复合粘结剂包括按质量比39~65%的石蜡、4~8%的硬脂酸质、4~8%邻苯二甲酸二丁酯和20~45%的聚乙烯。

17.优选地,所述复合粘结剂包括按质量比39~65%的石蜡、4~8%的硬脂酸质、4~8%的2-乙基己丁酯和20~45%的聚丙烯。

18.优选地,所述复合粘结剂包括按质量比石蜡61%、硬脂酸4.5%、邻苯二甲酸二丁酯5%和聚乙烯29.5%。

19.优选地,所述步骤s4中的析出剂包括按质量份50~85份的去离子水、50~15份的无水酒精、0~5份的煤油和0~5份的二甲基甲酰胺。

20.优选地,所述步骤s4中浸泡时间为1~3h。

21.优选地,所述步骤s5中的温度为1200~1700℃。

22.与现有技术相比,本发明的优点在于:本发明取用了热压铸成型的优势:能够成型结构复杂的异形件陶瓷产品;避免减去一次排蜡素烧成工序的制造成本,大大地提高了效率。同时,还提高了陶瓷产品的机械(抗折和抗拉强度)和电(气孔率和气密性)的性能,保证了陶瓷产品的性能一致性好,散差小。

23.本发明操作简单,实用性强,利用此工艺方法,能大规模生产制造高氧化铝陶瓷管壳。

具体实施方式

24.以下具体实施例对本发明作进一步详细说明,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.本实施例的真空灭弧室陶瓷壳体的制备方法,包括以下步骤:

26.s1:球磨陶瓷粉,出料过筛;

27.s2:将步骤s1中的陶瓷粉加入复合粘结剂并加热搅拌混合,得到混合浆;

28.s3:将步骤s2中的混合浆热压铸成型;

29.s4:将步骤s3中压铸成型的坯件加入析出剂浸泡析出粘结剂并待干;

30.s5:将用析出剂浸泡后坯件进行高温烧成;

31.s6:将步骤s5中高温烧成的半成品件进行精磨加工;

32.s7:将步骤s6中精磨加工后的半成品件再深加工金属化处理;

33.s8:将金属化处理后的成品件焊接装管。

34.传统工艺流程为:主材料+小料—配料球磨—和蜡制浆—热压铸成型—填料装钵—满窑排(脱)蜡—出钵修坯—高温烧成—精磨加工—金属化—焊接装管。

35.本实施例的工艺流程为:主材料+小料—配料球磨—和蜡制浆—热压铸成型—浸泡析出—高温烧成—精磨加工—金属化—焊接装管,相比传统工艺本实施例省去填料装钵、满窑排(脱)蜡和出钵修坯等流程,经过以上工艺处理,就不需要再排蜡一次素烧成了。把浸析过的蜡坯件直接进高温窑二次高温烧结成瓷。本发明取用了热压铸成型的优势:能够成型结构复杂的异形件陶瓷产品;避免减去一次排蜡素烧成工序的制造成本,大大地提高了效率。

36.本实施例中,步骤s1中的陶瓷粉含氧化铝质量90~99%。

37.本实施例中,步骤s2中复合粘结剂的加入量为7.5~11.5%。相比传统工艺中加入的石蜡质量比本实施例中的复合粘结剂的加入量有降低,大大提高陶瓷产品的机械(抗折和抗拉强度)和电(气孔率和气密性)的性能。

38.本实施例中,复合粘结剂包括按质量比39~65%的石蜡、4~8%的硬脂酸质、4~8%邻苯二甲酸二丁酯和20~45%的聚乙烯。本实施例中选择56#~75#的石蜡,石蜡和硬脂酸类为主辅粘结剂,在配方中起主要溶剂作用;邻苯二甲酸二丁酯类为增塑剂,增加浆料的

可塑性;聚乙烯类为调节剂,调节浆料的流动性。

39.本实施例中,复合粘结剂包括按质量比39~65%的石蜡、4~8%的硬脂酸质、4~8%的2-乙基己丁酯和20~45%的聚丙烯。本实施例中选择56#~75#的石蜡,石蜡和硬脂酸类为主辅粘结剂,在配方中起主要溶剂作用;2-乙基己丁酯为增塑剂,增加浆料的可塑性;聚丙烯类为调节剂,调节浆料的流动性。

40.本实施例中,复合粘结剂包括按质量比石蜡61%、硬脂酸4.5%、邻苯二甲酸二丁酯5%和聚乙烯29.5%。通过以上质量占比的组成的复合粘结剂大大提高陶瓷产品的机械(抗折和抗拉强度)和电(气孔率和气密性)的性能。本实施例中的邻苯二甲酸二丁酯可以用2-乙基己丁酯代替,聚乙烯可以用聚丙烯代替,但使用同类别的不同材料所加入的份额也不同。

41.本实施例中,步骤s4中的析出剂包括按质量份50~85份的去离子水、50~15份的无水酒精、0~5份的煤油和0~5份的二甲基甲酰胺。使用要求随酒精和煤油加入比例的增大而浸析的时间越短。

42.本实施例中,步骤s4中浸泡时间为1~3h。传统加工工艺中没有此步骤,传统加工工艺采用满窑排(脱)蜡将蜡排出,采用浸泡的方式降低了一次排蜡素烧成工序的制造成本,大大地提高了效率。

43.本实施例中,步骤s5中的温度为1200~1700℃。

44.本发明的(fmn-04)复合粘结剂已通过实际应用,调整为最佳质量比为:石蜡61%、硬脂酸4.5%、邻苯二甲酸二丁酯5%和聚乙烯29.5%。但加入的石蜡牌号熔点不同,配比也所不同,牌号越大加入的量就略少;聚丙烯加入的量略大石蜡加入的配比就也要大;邻苯二甲酸二(2-乙基己)其它酯类,需具体调整。

45.另外,通过实际具体运用,得出结论:浸析出时间随酒精和煤油的配比增加而缩短;但是在蜡坯件较大壁厚者,就需要加入一定比例的煤油;如果配用的是聚丙烯,就需要配入一定比例的二甲基甲酰胺。

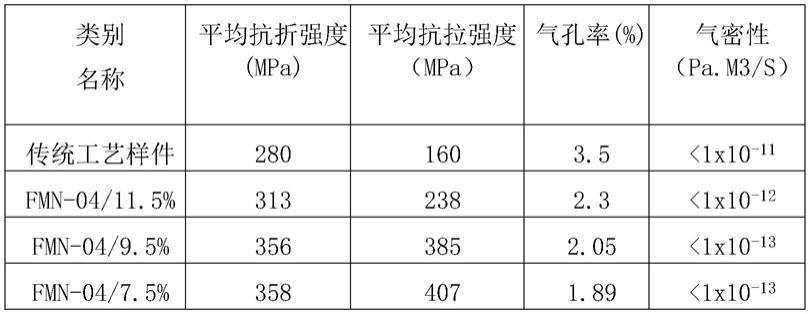

46.复合粘结剂具体加入(总混合粉料的百分比)配比与传统工艺相比较,具体实施例如下:

47.实施例1.按国标用传统工艺热压铸成型方法制备(高氧化铝陶瓷)出测抗拉强度和抗折强度的成瓷标准件各300件,以及测气孔率和气密性的成瓷样件各300件。以备后续的测试和比较。

48.实施例2.用传统工艺方法(同实施例1)按同样配方制备出高氧化铝陶瓷的混合粉体:

49.称取混合粉体50公斤,再称取粉体重量的11.5%由先配制fmn-04粘结剂5.75公斤(传统工艺方法石蜡加入配比的最低限度)。加入和浆机保温80+-5度完全熔化,再边搅边加入粉体,加完搅拌均匀4小时,出浆冷却成浆板。

50.按热压铸成型工艺制备各300件抗拉和抗折强度的标准件,以及测气孔率和气密性的样件各300件。

51.配制析出剂称取:去离子水14l;酒精5l;煤油0.8l;二甲基甲酰胺0.1l混合均匀备用。

52.把坯件浸没在析出剂中2个小时以上,取出吹干,送高温窑一次高温烧结成瓷。待

测试比较。

53.实施例3.同实施例2一样称取粉体50公斤,再称取fmn-04粘结剂9.5%,熔化加粉体搅匀4小时制成浆板;按上工艺也制备好各300件测试件备测。

54.实施例4.同实施例2一样称50公斤粉体,取fmn-4粘结剂7.5%制浆成型析出高温烧结成瓷出各种测试件备测。

55.测试结果如下:

[0056][0057]

依以上结果数据显示:粘结剂的加入比例相对来说越少各项性能指标都有所提高,而且都比传统工艺样件所得数据要高的多。

[0058]

但加入的粘结剂越少,所要加大和浆时的搅拌力;同时还要加大成型时的压力,这也是符合理论分析结果的。

[0059]

并且也在规模应用中得到了证实,此生产工艺便于大规模生产,成本低,效率高,也大大地提高了经济效益。

[0060]

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本发明技术构思前提下所得到的改进和变换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1