一次盐水精制副产缓释型复合肥料的工艺的制作方法

[0001]

本发明属于氯碱工业领域,具体涉及一种一次盐水精制副产缓释型复合肥料的工艺。

背景技术:

[0002]

氢氧化钾,化学式为koh,白色粉末或片状固体,具强碱性及腐蚀性,极易吸收空气中水分而潮解,吸收二氧化碳而成碳酸钾。氢氧化钾可用于生产钾盐、肥皂、染料、药品、干燥剂,制造黄体酮、香兰素、化妆品等,在农业、日化、制药、染料、医药等领域应用广泛。

[0003]

在目前的氢氧化钾工业生产过程中,由于氯化钾原料中含有大量的泥土、钙、镁等杂质,需要对氯化钾原料进行两次盐水精制过程。其中,一次盐水精制主要是沉淀分离原料中的泥土和大部分的钙、镁离子,钙镁离子含量如果过高会造成二次盐水精制过程中树脂塔负荷过高,增加树脂用量和再生成本。传统的两碱法精制对钙镁离子的脱除效果并不明显,而且得到的盐泥一般都只能直接丢弃,造成资源的浪费,还会增加固废的处理成本。

[0004]

其实,在一次盐水精制过程产生的盐泥中,含有大量的钙、镁、钾、硅、氯等,有希望用作活性肥料的原料进行利用。但由于传统一次盐水精制工艺并未考虑到盐泥的肥料作用,得到的盐泥中各组分分布不均匀,钙、镁含量居多,肥性元素单一,肥效及释放性能差,不适合直接用作肥料使用。

技术实现要素:

[0005]

本发明的目的在于提供一种高效经济的一次盐水精制副产缓释型复合肥料的工艺,在精制得到钙镁含量低的一次盐水的同时,可副产富含钙、镁、钾、硅、氯的缓释型复合肥料,能够缓慢释放肥效,使植物充分吸收。

[0006]

为了将工业生产氢氧化钾过程中的盐泥进行更充分有效地利用,发明人经过大量实验研究意外发现,通过精确控制一次盐水精制过程的ph、温度、停留时间等工艺参数,能够大大降低一次盐水中的钙镁杂质含量,还能得到副产富含钙、镁、钾、硅、氯且可有效控制肥效释放速度的缓释型复合肥料,使复合肥料中的钙、镁、磷、钾、氯、硅等元素逐渐释放而被植物充分吸收。

[0007]

为了实现上述目的,本发明提供了一种一次盐水精制副产缓释型复合肥料的工艺,包括如下步骤:将粗盐水的ph值调节为10~12,再与h3po4溶液混合至ph为9~11,固液分离;

[0008]

所述粗盐水的溶质为工业氯化钾。

[0009]

本发明所述工业氯化钾是指产品性状、净含量等质量等级符合国家标准gb/t 7118-2008的工业级氯化钾。

[0010]

在本发明具体实施方式中,所述粗盐水的浓度为280~350g/l,优选为300~330g/l。

[0011]

在本发明具体实施方式中,采用koh或koh溶液调节粗盐水ph至10~12;进一步地,

是采用质量分数为30%~48%的koh溶液调节粗盐水ph至10~12。

[0012]

所述h3po4溶液的质量分数为5%~20%。

[0013]

在本发明具体实施方式中,与h3po4溶液混合后,将生成的固液混合体系静置自然沉降10~25s后再固液分离。

[0014]

在本发明具体实施方式中,在与h3po4溶液混合完成之前,溶液体系温度为50~90℃,优选60~80℃;

[0015]

进一步地,与h3po4溶液混合完成后,使溶液体系冷却、沉降。

[0016]

根据上述的方法,固液分离后将固形物进行造粒、干燥,进一步地,造粒后得到的颗粒粒径为2~5mm。

[0017]

本发明所述固形物在造粒前的水分含量为25%~45%,优选为30%~40%。

[0018]

本发明还提供了一种缓释型复合肥料,包括上述方法得到的固形物。

[0019]

所述复合肥料中,含有如下重量份组分:氯化钾15~20份、镁10~20份、钙3~10份、磷3~8份、二氧化硅15~20份。

[0020]

本发明还提供了一种缓释型复合肥料,由上述方法得到的固形物制备。

[0021]

使用本发明精制一次盐水方法制得的盐泥制备肥料时,可以是直接将本发明制得的盐泥造粒、干燥制得肥料产品;也可以是将本发明制得的盐泥与其它组分一起混合,或经历进一步发酵等工艺制备得到复合肥产品等,只要在制备过程中使用了本发明制得的盐泥,均属于本发明的保护范围。

[0022]

与现有技术相比,本发明具有如下有益效果:

[0023]

(1)本发明方法得到的一次盐水钙镁含量低,相对于传统两碱法精制工艺,大大提高了一次盐水品质。

[0024]

(2)本发明方法副产的盐泥富含钙、镁、钾、硅、氯,且各组分分布均匀,可直接用作肥料使用,用作肥料具有良好的缓释性,施肥后的无机物能够缓慢溶解在土壤中,能够有效控制肥效释放速率,使植物充分吸收,避免了肥料流失过快。

[0025]

(3)本发明方法操作简单,能够实现工业生产氢氧化钾过程中资源的高效利用,经济环保。

具体实施方式

[0026]

下面对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其他实施例,都属于本发明保护的范围。

[0027]

本发明实施例中使用的脱氯盐水为氯化钾电解出口淡盐水经过脱氯处理,为含有160g/l左右的kcl溶液。

[0028]

实施例1

[0029]

(1)将配水桶中的脱氯盐水溶液加热到60℃,打入化盐池中,与固体工业级氯化钾原料混合溶解,配制成300g/l的粗盐水。

[0030]

(2)将粗盐水通过折流槽流入粗盐水储槽中,在折流槽中加入30%koh溶液,调节ph值为10。

[0031]

(3)将步骤(2)中ph值为10的溶液打入300m3的澄清桶中,流量为30m3/s,加入5%

h3po4溶液,调节ph值为9,生成固液混合物。

[0032]

(4)将固液混合物在澄清桶中自然冷却、沉降,温度降至20度,固液混合物在澄清桶中的停留时间控制在10s。

[0033]

(5)澄清桶中的上清液经戈尔过滤器过滤,过滤液一次盐水送去二次盐水精制。

[0034]

(6)将澄清桶中下部的沉淀物和戈尔过滤器截留的固体,即盐泥,一起送入板框压滤,压滤至水分含量为30%,得到滤饼,将滤饼直接造粒得到2~5mm的固体颗粒。

[0035]

(7)对固体颗粒进行干燥,得到富含钙镁磷钾硅的复合肥料。

[0036]

实施例2

[0037]

(1)将配水桶中的脱氯盐水溶液加热到60℃,打入化盐池中,与固体工业级氯化钾原料混合溶解,配制成300g/l的粗盐水。

[0038]

(2)将粗盐水通过折流槽流入粗盐水储槽中,在折流槽中加入30%koh溶液,调节ph值为10。

[0039]

(3)将步骤(2)中ph值为10的溶液打入300m3的澄清桶中,流量为30m3/s,加入5%h3po4溶液,调节ph值为9,生成固液混合物。

[0040]

(4)将固液混合物在澄清桶中自然冷却、沉降,温度降至40度,固液混合物在澄清桶中的停留时间控制在10s。

[0041]

(5)澄清桶中的上清液经戈尔过滤器过滤,过滤液一次盐水送去二次盐水精制。

[0042]

(6)将澄清桶中下部的沉淀物和戈尔过滤器截留的固体,即盐泥,一起送入板框压滤,压滤至水分含量为30%,得到滤饼,将滤饼直接造粒得到2~5mm的固体颗粒。

[0043]

(7)对固体颗粒进行干燥,得到富含钙镁磷钾硅的复合肥料。

[0044]

实施例3

[0045]

(1)将配水桶中的脱氯盐水溶液加热到80℃,打入化盐池中,与固体工业级氯化钾原料混合溶解,配制成330g/l的粗盐水。

[0046]

(2)将粗盐水通过折流槽流入粗盐水储槽中,在折流槽中加入48%koh溶液,调节ph值为10。

[0047]

(3)将步骤(2)中ph值为10的溶液打入300m3的澄清桶中,流量为30m3/s,加入20%h3po4溶液,调节ph值为9,生成固液混合物。

[0048]

(4)将固液混合物在澄清桶中自然冷却、沉降,温度降至40度,固液混合物在澄清桶中的停留时间控制在25s。

[0049]

(5)澄清桶中的上清液经戈尔过滤器过滤,过滤液一次盐水送去二次盐水精制。

[0050]

(6)将澄清桶中下部的沉淀物和戈尔过滤器截留的固体,即盐泥,一起送入板框压滤,压滤至水分含量为40%,得到滤饼,将滤饼直接造粒得到2~5mm的固体颗粒。

[0051]

(7)对固体颗粒进行干燥,得到富含钙镁磷钾硅的复合肥料。

[0052]

对比例1传统一次盐水精制方法

[0053]

(1)将配水桶中的脱氯盐水溶液加热到60℃,打入化盐池中,与固体工业级氯化钾原料混合溶解,配制成300g/l的粗盐水。

[0054]

(2)将粗盐水通过折流槽流入粗盐水储槽中,在折流槽中加入30%koh溶液,调节ph值为10。

[0055]

(3)将步骤(2)中ph值为10的溶液打入300m3的澄清桶中,加入1mol/lk2co3溶液至

ph值为10.5,生成固液混合物。

[0056]

(4)将固液混合物在澄清桶中自然冷却、沉降。

[0057]

(5)澄清桶中的上清液经戈尔过滤器过滤,过滤液一次盐水送去二次盐水精制。

[0058]

(6)将澄清桶中下部的沉淀物和戈尔过滤器截留的固体,即盐泥,一起送入板框压滤,压滤至水分含量为30%,得到滤饼,将滤饼直接造粒得到2~5mm的固体颗粒。

[0059]

(7)对固体颗粒进行干燥,得到盐泥颗粒。

[0060]

对实施例1~3、对比例1得到的一次精制盐水中的钙镁离子含量进行检测,检测结果如表1。

[0061]

表1一次精制盐水钙镁离子含量

[0062]

项目钙镁离子实施例10.62ppm实施例20.58ppm实施例30.39ppm对比例11.55ppm

[0063]

由表1可知,实施例1~3得到的一次精制盐水中的钙镁离子含量为0.39~0.62ppm,可有效去除氯化钾原料中的钙、镁离子,可实现粗盐水的一次精制,且效果比现有方法更好。

[0064]

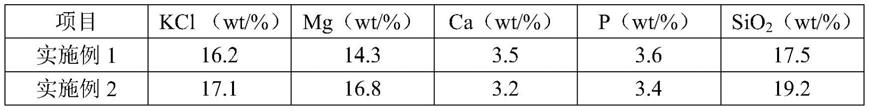

对实施例1~3、对比例1得到的盐泥组分含量进行检测,检测结果如表2。

[0065]

表2盐泥组分含量

[0066][0067][0068]

由表2可知,实施例1~3得到的盐泥中kcl含量在16.2%~20.1%、mg含量在12.5%~16.8%、ca含量在3.2%~4.6%、p含量在3.4%~4.1%、sio2含量在15.3%~19.2%,对比例1得到的盐泥中p含量仅为0.2%,可见,采用本发明方法得到的盐泥中肥性元素更均衡,富含钙、镁、磷、钾、氯、硅。

[0069]

将实施例2得到的复合肥料按缓释肥料的国家标准gb/t 23348-2009在25℃下进行养分释放率的测定,测定结果如表3。

[0070]

表3养分释放率的测定情况

[0071]

时间(d)总养分释放率(%)0-181-103210-303830-6013

[0072]

表4对比例1养分释放率的测定情况

[0073]

时间(d)总养分释放率(%)

0-1141-104710-303730-601

[0074]

由表3、表4可知,实施例2得到的复合肥料在0~1d时,总养分释放率为8%,1~10d时,总养分释放率为32%,10~30d时,总养分释放率为38%,30~60d时,总养分释放率为13%,而对比例1在10d内的的养分释放率就释放了61%,在30天的时候,基本全部释放,可见,采用本发明方法得到的复合肥料总养分释放率缓慢,可避免肥料流失过快,使植物充分吸收。

[0075]

综上,本发明方法有效降低了一次盐水中的钙镁含量,而且可副产富含钙、镁、钾、硅、氯的缓释型复合肥料,且各元素组分分布均匀,含有15%~20%的氯化钾、10%~20%的镁、3%~10%的钙、3%~8%的磷、15%~20%的二氧化硅,肥性均衡,且养分释放率缓慢。

[0076]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1