一种抗渗混凝土及其制备方法与流程

[0001]

本申请涉及建筑材料领域,更具体地说,它涉及一种抗渗混凝土及其制备方法

背景技术:

[0002]

随着人类社会的发展和进步,人类有能力拓展生存的空间。目前,人们正在向高空、地底及海洋进军,现代建筑物越来越高层化、大跨化、轻量化;在海洋深处建造大型结构物,在海面上建造巨大的工作平台;越来越多的跨大江、深谷、海峡的大跨度桥梁和海底隧道在建造。所有这些,都要求混凝土的质量越来越高。因此,高强度、高耐久性、高抗渗性是混凝土材料发展的方向。

[0003]

抗渗混凝土是以调整混凝土的配合比、掺外加剂或使用新品种水泥等方法提高自身的密实性、憎水性和抗渗性,使其满足抗渗压力大于0.6mpa的不透水性混凝土。混凝土的抗渗性用抗渗等级(p)或渗透系数来表示。我国标准采用抗渗等级。抗渗等级是以28d龄期的标准试件,按标准试验方法进行试验时所能承受的最大水压力来确定。gb-50164《混凝土质量控制标准》根据混凝土试件在抗渗试验时所能承受的最大水压力,混凝土的抗渗等级划分为p4、p6、p8、p10、p12和大于p12等六个等级。

[0004]

针对上述相关技术,发明人发现:抗渗混凝土在使用过程中会发生一定的自收缩导致抗渗混凝土产生一定的裂缝。这是因为混凝土在拌和制备以及放置的过程中,混凝土会产生水化热导致其内部温度升高、内表温差增大,造成内部与外部热胀冷缩的程度不一,使混凝土内部产生压应力,而混凝土表面产生拉应力,当拉应力超过混凝土的极限抗拉强度时,混凝土就产生了裂缝。

技术实现要素:

[0005]

为了改善抗渗混凝土产生裂缝的情况,本申请提供一种抗渗混凝土及其制备方法。

[0006]

第一方面,本申请提供的一种抗渗混凝土采用如下的技术方案:一种抗渗混凝土,所述抗渗混凝土由包含以下重量份的原料制成:水泥400~500份,粉煤灰50~100份,矿粉47~110份,硅灰35~45份,河砂600~660份,石粉50~100份,石子1100~1200份,水170~190份,减水剂14~17份,引气剂1~10份,防水剂1~5份,增强纤维10~60份,乙烯-醋酸乙烯共聚物7-10份,4-(4-吡啶氧基)-苯磺酸0.1-0.3份,苝-3,4,9,10-四羧酸1-2份。

[0007]

通过采用上述技术方案,在抗渗混凝土中加入一定量的粉煤灰和矿粉作为掺和料,可取代一部分的水泥,进而降低水泥高水化热带来的风险,从而减少因混凝土的内外温差较大造成混凝土开裂的可能性。硅灰可以增加无水硅酸钙晶体的生成,从而填充水泥颗粒之间,加强了连接结构,从而起到增强混凝土抗拉伸的能力,减少开裂。适量的石粉可以起到填充混凝土孔隙的作用,有利于提高混凝土的抗渗性。减水剂可改善混凝土的和易性及提高性能,同时降低水泥用量,降低水化热,减少裂缝产生的风险,同时,减水剂能使混凝

土中用水量减少,减少了混凝土拌合物多余的水在干燥后蒸发带来的空隙,增加混凝土的密实性和抗渗性。引气剂能够引入粒径合理的微小气泡,改善混凝土体系的孔隙结构,截断连通的毛细孔通道,提高混凝土抗渗性。防水剂能够使得混凝土硬化时,起到补偿收缩和充分填充混凝土间隙的作用,同时可降低混凝土的水化热,减少温差裂缝。增强纤维添加到混凝土中,可在混凝土的胶结层体系中形成网状结构,当混凝土受力时,胶结层与增强纤维之间的配合,使得混凝土中的粗骨料之间的粘结更紧密,同时增强纤维也可以承受部分拉应力,从而提高混凝土抗拉强度,进而在保证混凝土保持抗渗性的同时,达到抑制混凝土裂缝的效果。同时,采用乙烯-醋酸乙烯共聚物、4-(4-吡啶氧基)-苯磺酸和苝-3,4,9,10-四羧酸的复配使用,有利于增强混凝土的抗拉伸强度、抗压强度和柔韧性,同时还可提升混凝土的粘聚性,改善混凝土的分层现象,从而使得混凝土不易产生开裂,改善抗渗混凝土产生裂缝的情况。

[0008]

优选的,所述石子包括质量比为2~3:5~7的粒径为5~10mm连续级配石子和10~20mm连续级配石子。

[0009]

通过采用上述技术方案,不同粒径范围碎石组成的粗骨料可形成相互搭接的骨架结构,粒径较小的碎石能填充到粒径较大的碎石相互接触所形成的孔隙内,从而对混凝土起到填充作用,使混凝土内部较为密实,提升混凝土的抗渗性能。

[0010]

优选的,所述减水剂为聚羧酸高性能减水剂。

[0011]

通过采用上述技术方案,向混凝土中加入聚羧酸系高性能减水剂后,混凝土颗粒表面形成吸咐膜,影响了混凝土的水化速度,使混凝土石晶体的生长更为完善,从而减少了水分蒸发的毛细空隙,使混凝土内部网络结构更为致密,以此提高了混凝土的硬度和结构致密性,进一步提高抗渗性。

[0012]

优选的,所述防水剂为膨胀纤维抗裂防水剂。

[0013]

通过采用上述技术方案,膨胀纤维抗裂防水剂掺入混凝土中后,可以在增强纤维的基础上在混凝土中分布数量众多的纤维,分散的纤维可以减少混凝土的塑性收缩的应力,提高混凝土的抗裂性能;并且膨胀纤维抗裂防水剂形成的纤维网络可以提高混凝土的粘聚性,改善混凝土的分层现象,提高混凝土的抗离析性能;此外膨胀纤维抗裂防水剂中的膨胀组分可以适度膨胀,以补偿混凝土的收缩开裂的现象,从而提高混凝土的抗裂抗渗性能,进而改善混凝土的耐久性。膨胀纤维抗裂防水剂除了与混凝土中的水泥发生水化反应产生大量的钙矾石填充混凝土的毛细孔,切断毛细管和其他空隙之间的连通,并使其孔径变小,从而达到密实混凝土、提高抗渗的目的,还引入了有机防水组分,通过成膜原理,进一步封闭混凝土的毛细空隙,使混凝土抗渗性得到进一步的提高。

[0014]

优选的,所述增强纤维包括质量比为1:1:1的粘胶纤维、聚丙烯纤维和聚氨酯纤维。

[0015]

通过采用上述技术方案,聚丙烯纤维是常用的混凝土增强纤维,其能对膨胀产生很大的内部限制,使混凝土更加密实,可以抑制水泥硬化期间的收缩裂纹,增强混凝土的弯曲韧性,在混凝土内形成空间网状结构,将石子骨料包裹在内,限制石子骨料之间的相互移动,进而增强混凝土的强度,减少混凝土内部裂隙的数量;粘胶纤维在聚丙烯纤维形成的网络结构中,可以起到吸水导管的作用,使水泥凝胶沿粘胶纤维均匀扩散至石子骨料之间的空隙内,减少混凝土因水泥凝胶材料分布不均匀导致裂隙产生;掺杂在水泥凝胶材料内的

聚氨酯纤维为混凝土提供一定的形变能力,减少混凝土因应力集中产生的裂隙;加入三种纤维,能够使混凝土获得强度高、抗开裂和抗弯折的效果。

[0016]

优选的,所述抗渗混凝土还包括多孔材料,所述多孔材料采用粒径为2-5mm的细径沸石。

[0017]

优选的,按重量份计,细径沸石:5~12份。

[0018]

通过采用上述技术方案,多孔材料采用细径沸石,可有限的增大石子骨料之间的堆积密度,从而增加混凝土的抗压强度和抗渗性。由于沸石孔穴内部的电场和极性作用,使沸石具有较高吸附容量的特点,水是极性很强的分子,故在混凝土拌合过程中很容易被沸石粉吸收,随着水化龄期的延长,被沸石粉吸收的水会不断释放出来补充混凝土内部的毛细管水,改善混凝土内部毛细管水分和相对湿度,降低毛细管负压,可有效降低混凝土的自收缩。且增强纤维进入或部分进入到细径沸石内,被吸附在细径沸石内,细径沸石起到连接节点的功能,使得增强纤维在胶结层内形成网状结构。当混凝土受力时,增强纤维有从细径沸石内脱离的趋势,细径沸石和增强纤维之间的吸附力阻碍增强纤维脱离细径沸石,提高混凝土的强度。

[0019]

优选的,所述抗渗混凝土还包括增粘剂,所述增粘剂为生物胶或水溶性的聚丙烯酸酯类增粘剂。

[0020]

优选的,按重量份计,增粘剂:1~2份。

[0021]

通过采用上述技术方案,增粘剂的加入可与乙烯-醋酸乙烯共聚物、4-(4-吡啶氧基)-苯磺酸、苝-3,4,9,10-四羧酸产生协同作用,可以提高混凝土的粘聚力和粘结性,减少材料组分的分离率,提高匀质性、和易性、调节混凝土的凝结时间,从而进一步提升混凝土的抗渗性。

[0022]

第二方面,本申请提供一种抗渗混凝土的制备方法采用如下的技术方案:一种抗渗混凝土的制备方法,其特征在于:包括以下步骤:s1、按设定重量份数,称取粘胶纤维和聚丙烯纤维经去离子水清洗脱浆处理;随后称取聚氨酯纤维经质量百分数为0.6%的氢氧化钠溶液浸泡处理;s2、将步骤s1中经过脱浆处理后的粘胶纤维和聚丙烯纤维经过电子束辐射降解,辐照时间为10~15min,辐照剂量为10kgy;s3、将步骤s1中的聚氨酯纤维、步骤s2中的粘胶纤维和聚丙烯纤维进行超声震荡混合1~1.5h后,得到增强纤维;s4、按设定重量份数,称取水泥,粉煤灰,矿粉,硅灰,河砂,石粉,石子,减水剂,引气剂,防水剂,增粘剂,乙烯-醋酸乙烯共聚物,4-(4-吡啶氧基)-苯磺酸,苝-3,4,9,10-四羧酸,步骤s3中的增强纤维,多孔材料,然后加入设定重量份数的水量后混合均匀制成抗渗混凝土。

[0023]

通过采用上述技术方案,粘胶纤维和聚丙烯纤维表面的浆料经过去离子水清洗脱离后,粘胶纤维和聚丙烯纤维的摩擦系数增大,与混凝土的结合力增加。聚氨酯纤维经过氢氧化钠溶液浸泡后,聚氨酯纤维表面的油剂和杂质被清洗干净,纤维表面摩擦系数增大,与骨料之间的摩擦力增大,进一步提高了混凝土的结构强度。粘胶纤维经过电子束辐照降解后,降低粘胶纤维的结晶度,提高粘胶纤维的吸水性,使水泥凝胶材料能更好的沿粘胶纤维扩散,水泥凝胶材料分散的更为均匀。聚丙烯纤维经过电子束辐照后,可产生一定的辐射接枝作用,使得聚丙烯纤维、粘胶纤维和聚氨酯纤维在超声震荡能够混合更加均匀。随后将粉

煤灰,矿粉,硅灰,河砂,石粉,石子,减水剂,引气剂,防水剂,增粘剂,乙烯-醋酸乙烯共聚物,4-(4-吡啶氧基)-苯磺酸,苝-3,4,9,10-四羧酸,增强纤维,多孔材料混合后搅拌均匀,得到抗渗混凝土。

[0024]

综上所述,本申请具有以下有益效果:1、对混凝土中各组分含量和配比的优化,加入增强纤维提升混凝土抗拉强度,以及采用乙烯-醋酸乙烯共聚物、4-(4-吡啶氧基)-苯磺酸和苝-3,4,9,10-四羧酸的复配使用,有利于增强混凝土的抗拉伸强度、抗压强度和柔韧性,同时还可提升混凝土的粘聚性,改善混凝土的分层现象,从而使得混凝土不易产生开裂,改善抗渗混凝土产生裂缝的情况。

[0025]

2、本申请中优选采用粘胶纤维、聚丙烯纤维、聚氨酯纤维与细径沸石混合,结合三种纤维的性能特点,在混凝土内形成纤维网状结构,使混凝土获得了较高抗拉伸强度的效果。

[0026]

3、本申请的方法,通过对粘胶纤维、聚丙烯纤维、聚氨酯纤维进行改性,并结合增粘剂与乙烯-醋酸乙烯共聚物、4-(4-吡啶氧基)-苯磺酸、苝-3,4,9,10-四羧酸产生协同作用,使得增强纤维用于混凝土中可以提高混凝土的抗压强度,提高混凝土的强度,提高混凝土的密实度,增强其与其他原料之间的粘结力,切断混凝土中连通的孔道,降低水分的迁移性,从而改善混凝土的抗渗能力和抗裂能力。

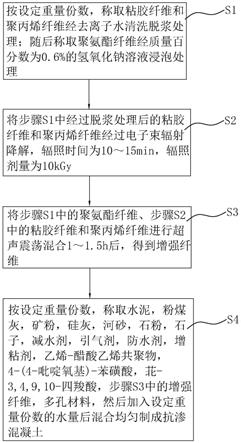

附图说明

[0027]

图1是本申请提供的方法的流程图;

具体实施方式

[0028]

以下结合附图和实施例对本申请作进一步详细说明。

[0029]

本申请中的原料均由市场购得。实施例

[0030]

实施例1一种抗渗混凝土,包含以下重量份的组分:水泥400份,粉煤灰50份,矿粉47份,硅灰35份;河砂600份,石粉50份,石子1100份,水170份,聚羟酸高性能减水剂14份,引气剂1份,膨胀纤维抗裂防水剂1份,粘胶纤维3.3份,聚丙烯纤维3.3份,聚氨酯纤维3.4份,乙烯-醋酸乙烯共聚物7份,4-(4-吡啶氧基)-苯磺酸0.1份和苝-3,4,9,10-四羧酸1份。

[0031]

其中,矿粉的流动度比为106%,比表面积为458m2/kg;粉煤灰的细度为7.8%,需水量比为92%,烧失量为2.6%,28天抗压强度比为89%;河砂为细度模数为2.9的ii区天然中砂,河砂的含泥量≤0.6%,泥块含量≤0.1%;石子包括质量比为2:5的粒径为5~10mm连续级配石子和10~20mm连续级配,且石子的含泥量为0.5%,泥块含量0.1%,针片状含量2%,压碎值5.5%,表观密度2760kg/m3,石子的抗压强度113mpa;粘胶纤维为高湿模量粘胶纤维,且高湿模量粘胶纤维的聚合度小于800,高湿模量粘胶纤维旦数为120d,长度为10mm,干强为3cn/dtex,断裂伸长率为11%,聚合度为500;聚酯纤维长度为20mm,干态强度为4cn/dtex;聚氨酯纤维长度为20mm,旦数为20d,断裂伸长率为400%。

[0032]

参照图1,本实施例的一种抗渗混凝土的制备方法包括以下步骤:s1、按上述重量份数,称取粘胶纤维和聚丙烯纤维经去离子水清洗脱浆处理;随后称取

聚氨酯纤维经质量百分数为0.6%的氢氧化钠溶液浸泡处理;s2、将步骤s1中经过脱浆处理后的粘胶纤维和聚丙烯纤维经过电子束辐射降解,辐照时间为10,辐照剂量为10kgy;s3、将步骤s1中的聚氨酯纤维、步骤s2中的粘胶纤维和聚丙烯纤维进行超声震荡混合1~1.5h后,得到增强纤维;s4、按上述重量份数,称取水泥,粉煤灰,矿粉,硅灰,河砂,石粉,石子,聚羟酸高性能减水剂,引气剂,防水剂,乙烯-醋酸乙烯共聚物,4-(4-吡啶氧基)-苯磺酸,苝-3,4,9,10-四羧酸,步骤s3中的增强纤维,然后加入设定重量份数的水量后混合均匀制成抗渗混凝土。

[0033]

实施例2一种抗渗混凝土,其与实施例1的不同之处在于,抗渗混凝土中还包括细径沸石5份,其中,细径沸石的粒径为2-5mm;混凝土的制备方法同实施例1。

[0034]

实施例3一种抗渗混凝土,其与实施例2的不同之处在于,抗渗混凝土中还包括增粘剂1份,其中增粘剂水溶性的聚丙烯酸酯类增粘剂。

[0035]

实施例4一种抗渗混凝土,包含以下重量份的组分:水泥450份,粉煤灰75份,矿粉80份,硅灰40份;河砂630份,石粉75份,石子1150份,水180份,聚羟酸高性能减水剂15.5份,引气剂5份,膨胀纤维抗裂防水剂3份,粘胶纤维12份,聚丙烯纤维12份,聚氨酯纤维12份,乙烯-醋酸乙烯共聚物8.5份,4-(4-吡啶氧基)-苯磺酸0.2份,苝-3,4,9,10-四羧酸1.5份,细径沸石8.5份和增粘剂1.5份。

[0036]

其中,矿粉的流动度比为106%,比表面积为458m2/kg;粉煤灰的细度为7.8%,需水量比为92%,烧失量为2.6%,28天抗压强度比为89%;河砂为细度模数为2.9的ii区天然中砂,河砂的含泥量≤0.6%,泥块含量≤0.1%;石子包括质量比为3:7的粒径为5~10mm连续级配石子和10~20mm连续级配,且石子的含泥量为0.5%,泥块含量0.1%,针片状含量2%,压碎值5.5%,表观密度2760kg/m3,石子的抗压强度113mpa;粘胶纤维为高湿模量粘胶纤维,且高湿模量粘胶纤维的聚合度小于800,高湿模量粘胶纤维旦数为120d,长度为10mm,干强为3cn/dtex,断裂伸长率为11%,聚合度为500;聚酯纤维长度为20mm,干态强度为4cn/dtex;聚氨酯纤维长度为20mm,旦数为20d,断裂伸长率为400%;细径沸石的粒径为2-5mm;增粘剂为生物胶。

[0037]

参照图1,本实施例的一种抗渗混凝土的制备方法包括以下步骤:s1、按上述重量份数,称取粘胶纤维和聚丙烯纤维经去离子水清洗脱浆处理;随后称取聚氨酯纤维经质量百分数为0.6%的氢氧化钠溶液浸泡处理;s2、将步骤s1中经过脱浆处理后的粘胶纤维和聚丙烯纤维经过电子束辐射降解,辐照时间为10,辐照剂量为10kgy;s3、将步骤s1中的聚氨酯纤维、步骤s2中的粘胶纤维和聚丙烯纤维进行超声震荡混合1~1.5h后,得到增强纤维;s4、按上述重量份数,称取水泥,粉煤灰,矿粉,硅灰,河砂,石粉,石子,聚羟酸高性能减水剂,引气剂,防水剂,乙烯-醋酸乙烯共聚物,4-(4-吡啶氧基)-苯磺酸,苝-3,4,9,10-四羧酸,步骤s3中的增强纤维,细径沸石和增粘剂,然后加入设定重量份数的水量后混合均匀制

成抗渗混凝土。

[0038]

实施例5一种抗渗混凝土,包含以下重量份的组分:水泥500份,粉煤灰100份,矿粉110份,硅灰45份;河砂660份,石粉100份,石子1200份,水190份,聚羟酸高性能减水剂17份,引气剂10份,膨胀纤维抗裂防水剂5份,粘胶纤维20份,聚丙烯纤维20份,聚氨酯纤维20份,乙烯-醋酸乙烯共聚物10份,4-(4-吡啶氧基)-苯磺酸0.3份,苝-3,4,9,10-四羧酸2份,细径沸石12份和增粘剂2份。

[0039]

其中,矿粉的流动度比为106%,比表面积为458m2/kg;粉煤灰的细度为7.8%,需水量比为92%,烧失量为2.6%,28天抗压强度比为89%;河砂为细度模数为2.9的ii区天然中砂,河砂的含泥量≤0.6%,泥块含量≤0.1%;石子包括质量比为3:7的粒径为5~10mm连续级配石子和10~20mm连续级配,且石子的含泥量为0.5%,泥块含量0.1%,针片状含量2%,压碎值5.5%,表观密度2760kg/m3,石子的抗压强度113mpa;粘胶纤维为高湿模量粘胶纤维,且高湿模量粘胶纤维的聚合度小于800,高湿模量粘胶纤维旦数为120d,长度为10mm,干强为3cn/dtex,断裂伸长率为11%,聚合度为500;聚酯纤维长度为20mm,干态强度为4cn/dtex;聚氨酯纤维长度为20mm,旦数为20d,断裂伸长率为400%;细径沸石的粒径为2-5mm;增粘剂为生物胶。

[0040]

参照图1,本实施例的一种抗渗混凝土的制备方法包括以下步骤:s1、按上述重量份数,称取粘胶纤维和聚丙烯纤维经去离子水清洗脱浆处理;随后称取聚氨酯纤维经质量百分数为0.6%的氢氧化钠溶液浸泡处理;s2、将步骤s1中经过脱浆处理后的粘胶纤维和聚丙烯纤维经过电子束辐射降解,辐照时间为10,辐照剂量为10kgy;s3、将步骤s1中的聚氨酯纤维、步骤s2中的粘胶纤维和聚丙烯纤维进行超声震荡混合1~1.5h后,得到增强纤维;s4、按上述重量份数,称取水泥,粉煤灰,矿粉,硅灰,河砂,石粉,石子,聚羟酸高性能减水剂,引气剂,防水剂,乙烯-醋酸乙烯共聚物,4-(4-吡啶氧基)-苯磺酸,苝-3,4,9,10-四羧酸,步骤s3中的增强纤维,细径沸石和增粘剂,然后加入设定重量份数的水量后混合均匀制成抗渗混凝土。

[0041]

对比例对比例1对比例1与实施例4的区别在于,在对比例1中,不添加增强纤维,其它均与实施例4保持一致。

[0042]

对比例2对比例2与实施例4的区别在于,在对比例2的制备方法中,仅包括步骤s4。

[0043]

对比例3对比例3与实施例4的区别在于,在对比例3中,不添加乙烯-醋酸乙烯共聚物。

[0044]

对比例4对比例3与实施例4的区别在于,在对比例4中,不添加4-(4-吡啶氧基)-苯磺酸。

[0045]

对比例5对比例3与实施例4的区别在于,在对比例5中,不添加苝-3,4,9,10-四羧酸。

[0046]

对比例6采用申请公布号为cn108249855a的专利申请文件,该发明公开了一种抗渗混凝土拌合物及其施工方法,其技术方案要点是一种抗渗混凝士拌合物,包括有以下原料,各原料及各原料的质量份数如下:硅酸盐水泥250-420份,粉煤灰65-80份,砂650-850份,碎石1000-1080份,减水剂5-10份,硫铝酸钙类膨胀剂13-29份,其他助剂1-3份,水160-90份。

[0047]

性能检测试验检测方法/试验方法将实施例1-5以及对比例1-6制备的混凝土的性能采用如下方法进行测试,将测试结果示于表1。

[0048]

1、抗氯离子渗透性能:按照gb/t50082-2009《普通混凝土长期性能和耐久性能试验方法标准》中快速氯离子迁移系数法测试标准试块的氯离子渗透深度。

[0049]

2、抗水渗透性能:按照gb/t50082-2009《普通混凝士长期性能和耐久性能试验方法标准》中的逐级加压法测试标准试块的渗水深度。

[0050]

3、抗渗压力:按照gb/t50082-2009《普通混凝士长期性能和耐久性能试验方法标准》测试标准试块的抗渗压力。

[0051]

4、抗折强度:按照gb/t50081-2016《普通混凝士力学性能试验方法标准》制作标准试块,并测量标准试块养护1d、7d以及28d的抗折强度。

[0052]

5、抗压强度:按照gb/t50081-2016《普通混凝士力学性能试验方法标准》制作标准试块,并测量标准试块养护1d、7d以及28d的抗压强度。

[0053]

6、早期抗裂性能:按照gb/t50081-2016《普通混凝士力学性能试验方法标准》制作标准试块,计算混凝土浇注24h后测量得到单位面积的裂缝数目以及单位面积上的总开裂面积并记录28d抗拉强度。

[0054]

表1实施例1-5以及对比例1-6制备的混凝土的性能测试表表1

由以上数据可以看出,本申请制备的抗渗混凝土的抗氯离子渗透性能、抗渗水性能、抗渗压力以及早期抗裂性能均明显优于传统的混凝土,说明本发明制备的混凝土具有高抗渗

性能,说明本发明制备的混凝土的耐久性优良;并且本发明制备的混凝土在抗折强度以及抗压强度上也明显优于传统的混凝土,说明本发明的混凝土具有很好的力学强度;对比例1以及对比例2中的抗氯离子渗透性能、抗渗水性能、抗渗压力以及早期抗裂性能均低于实施例4,说明本申请中的增强纤维可以明显提高混凝土的抗渗性能和抗裂性能;对比例1以及对比例2中的抗折强度以及抗压强度明显低于实施例4,说明本申请增强纤维和制备方法可以明显提高混凝土的力学性能;根据表1中实施例3-5的数据对比可得,通过控制混凝土中石子的粒径以及不同粒径的石子的用量,有利于混凝土中的集料更好地堆积密集,使得混凝土中的密实度更高,从而有利于增强混凝土中的抗压强度和抗渗性能,使得混凝土中更加不容易开裂,抗渗性更好;通过对实施例4与对比例3、对比例4、对比例5中的数据进行对比可以发现,只有当乙烯-醋酸乙烯共聚物、4-(4-吡啶氧基)-苯磺酸与苝-3,4,9,10-四羧酸互相协同配合时,才能更好地起到提高混凝土的柔韧性、抗拉伸强度以及抗压强度的作用,缺少了任一组分,均容易对混凝土的柔韧性、抗拉伸强度以及抗压强度等性能产生影响。

[0055]

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1