一种通过水基包覆法提高铌酸钾钠基无铅陶瓷储能性质的方法与流程

[0001]

本发明属于电介质电容器材料领域,具体涉及一种通过水基包覆法提高铌酸钾钠基无铅陶瓷储能性质的方法。

背景技术:

[0002]

自上世纪 70 年代以来,随着核物理技术、电子束、加速器、激光聚变等的不断发展,脉冲功率技术在国防、高新技术、民用等领域均得到广泛应用。能量储存系统是脉冲功率装置中的重要组成部分。电容器具有能量释放速度快、输出功率大、组合灵活、技术成熟、价格低廉等优点,是目前应用最广泛的储能器件。

[0003]

作为脉冲功率电源的重要储能元件,电容器在脉冲功率装置中占很大比重,提高电容器的储能密度对器件小型化和高功率化具有重要意义。研制储能密度高、放电电流大、放电速度快、以及充放电寿命较长的脉冲电容器已成为当前脉冲功率技术领域研究的重点和迫切任务。与有机介质电容器和电解电容器相比,陶瓷电容器因具有储能密度高、使用温度宽、损耗低、放电速度快等优点,在脉冲电容器中得到广泛使用。提高陶瓷电容器性能的核心是陶瓷材料,提高陶瓷材料的耐电场击穿强度是其中的重要研究方面。在众多的储能电容器陶瓷体系中,铌酸钾钠(knn)基陶瓷以其优良的压电性和环境友好性而备受关注。但是其作为电容器陶瓷材料是存在不足的,例如击穿强度低、储能密度较低和储能效率低下。因此,本发明提供了一种能够同时解决以上问题的knn储能陶瓷材料的制备方法,具有极高的研究意义和应用前景。

技术实现要素:

[0004]

为了针对提高电容器陶瓷材料的储能性能,本发明提供一种通过水基包覆法提高铌酸钾钠基无铅陶瓷储能性质的方法,大幅度增强了材料的击穿场强,降低了储能损耗,进而提高了knn基陶瓷的储能性能。

[0005]

本发明的技术方案为以下两方面:本发明第一方面提供一种knn基无铅储能陶瓷粉料的配方与制备方法,所述粉体材料的化学式为0.95(k

0.5

na

0.5

)nbo3–

0.05bi(zn

0.5

ti

0.5

)o

3 @ x%wt sio2(简写为knn

–

0.05bzt@ x%wt sio2),按照化学计量比配料,knn-bzt材料为核体,二氧化硅为化学包覆法的壳体,粉料经过烧结制备成陶瓷材料。该制备方法包括如下步骤:(1)配料:选用分析纯的k2co3、na2co3、nb2o5、tio2、zno、bi2o3和硅酸四乙酯为原料,所有原料在真空干燥箱内干燥12小时,干燥温度为90℃。然后按照化学计量比称取。

[0006]

(2)一次球磨:放入尼龙球磨罐中,球磨罐中放入适量氧化锆球,加入适量球磨介质酒精,其中原料、锆球、乙醇的质量比为1:15:5,将混合物置于行星球磨机上分别球磨混料12小时。

[0007]

(3)预烧:将步骤2中的混合料烘干后,在马弗炉中预烧合成铌酸钾钠(knn)基粉

末,煅烧温度为800

–

900℃,保温时间5

–

6小时。

[0008]

(4)二次球磨:将预烧后knn基粉末再次放入球磨罐中,加入适量球磨介质酒精,置于行星球磨机上分别球磨混料12小时。

[0009]

(5)水基包覆:使用化学包覆法在水基环境中将knn基陶瓷材料的核体包覆上二氧化硅壳层。

[0010]

(6)制备生坯:取适量煅烧后的粉料,加入适量聚乙烯醇粘结剂进行研磨造粒,在2mpa下单向加压成型,得到直径约8mm,厚度约0.6mm的陶瓷圆形生坯。

[0011]

(7)烧结:将步骤6得到的圆片以3℃/min的升温速度至600℃保温3

–

6小时进行排胶处理,排胶后的圆片在1050~1100℃左右保温3小时烧结,其中烧结采用马弗炉,烧结气氛为空气。

[0012]

本发明第二方面提供一种简便易行的二氧化硅化学包覆法,具体工艺流程如下:(1)球磨:取适量knn基陶瓷粉料置于球磨罐中,球磨罐中放入适量氧化锆球,加入适量球磨介质异丙醇,其中原料、锆球、异丙醇的质量比为1:15:5,将混合物置于行星球磨机上球磨混料12小时。

[0013]

(2)出料并混入硅源:将步骤1中球磨后的料浆经过网漏分离到烧杯中。按照质量分数比例称取一定质量的正硅酸四乙酯倒入盛有一定质量的乙酸、乙醇、水混合液中。将此混合液超声处理10分钟后缓慢倒入盛有knn陶瓷料浆的烧杯中,在磁力搅拌器上快速搅拌均匀。

[0014]

(3)滴定与煅烧:使用氨水将料浆的ph缓慢滴定到9后持续搅拌5小时,使正硅酸四乙酯完全水解为二氧化硅,将料浆在烘箱烘干后送入马弗炉在600

°

c下煅烧2个小时,去除挥发杂质。

附图说明

[0015]

图1为对比例1制备的knn-bzt陶瓷样品的x射线衍射图谱。

[0016]

图2为对比例1制备的knn-bzt陶瓷样品的扫描电子显微镜照片。

[0017]

图3为对比例1制备的knn-bzt陶瓷样品的电滞回线及储能性能。

[0018]

图4为实施例1制备的knn-bzt@ 1wt%sio2陶瓷样品的x射线衍射图谱。

[0019]

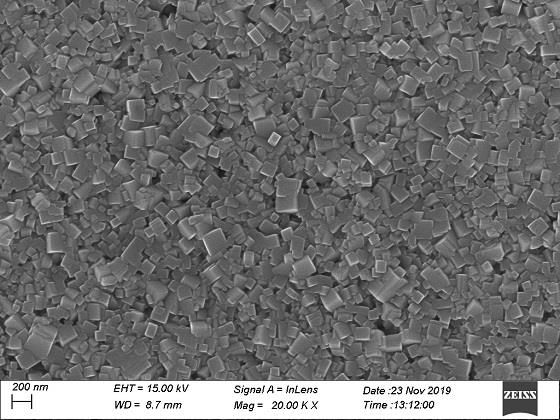

图5为实施例1制备的knn-bzt@ 1wt%sio2陶瓷样品的扫描电子显微镜照片。

[0020]

图6为实施例1制备的knn-bzt@ 1wt%sio2陶瓷样品的电滞回线及储能性能。

[0021]

图7为实施例2制备的knn-bzt@ 3wt%sio2陶瓷样品的x射线衍射图谱。

[0022]

图8为实施例2制备的knn-bzt@ 3wt%sio2陶瓷样品的透射电子显微镜照片,白色线段为线扫元素能谱分析路径。

[0023]

图9为图8中白色线段处的元素分布强度。

[0024]

图10为实施例2制备的knn-bzt@ 3wt%sio2陶瓷样品的扫描电子显微镜照片。

[0025]

图11为实施例2制备的knn-bzt@ 3wt%sio2陶瓷样品的电滞回线及储能性能。

具体实施方式

[0026]

对比例1 制备无二氧化硅的knn-bzt陶瓷,化学通式为0.95(k

0.5

na

0.5

)nbo3–

0.05bi(zn

0.5

ti

0.5

)o3。

[0027]

实施例1的具体制备流程包括以下步骤。

[0028]

(1)按化学通式的化学计量比称取原料,与氧化锆球和无水乙醇共同加入到尼龙球磨罐中,置于行星球磨机上球磨混料12小时。

[0029]

(2)将球磨后的混合料烘干后,置于马弗炉内在850℃煅烧5小时。

[0030]

(3)将预烧后粉料再次球磨12小时烘干后,加入适量聚乙烯醇粘结剂进行研磨造粒,在2mpa下单向加压成型,得到直径约8mm,厚度约0.6mm的陶瓷圆形生坯。

[0031]

(4)将步骤3得到的圆片以3℃/min的升温速度至600℃保温5小时进行排胶处理,排胶后的圆片在1100℃保温3小时烧结,其中烧结采用马弗炉,烧结气氛为空气。

[0032]

(5)将烧结后的陶瓷的厚度抛光至0.2mm,在陶瓷的两面皆制备上直径4mm银电极,随后进行电滞回线测试,计算储能密度。

[0033]

图1为无二氧化硅的knn-bzt陶瓷样品的x射线衍射图谱,该图谱显示出纯铌酸钾钠赝立方相晶体结构,说明此方法成功合成了出准确晶体结构的储能陶瓷。图2为陶瓷样品的扫描电子显微镜照片,直观的看出该陶瓷晶粒结合比较致密。图3是陶瓷的电滞回线测试曲线,该样品的最大极化值为31.67 μc/cm2,电场击穿强度为280 kv/cm,计算得到的有效储能密度为3.28 j/cm3,效率为85%。

[0034]

对比例1得到的储能性能相比较纯knn材料有了大幅度提升,尤其具有相当高的储能效率,说明knn-bzt陶瓷材料具有制备陶瓷电容器的前景。

[0035]

实施例1 制备包覆二氧化硅含量为1%质量分数的knn-bzt陶瓷,化学通式为0.95(k

0.5

na

0.5

)nbo3–

0.05bi(zn

0.5

ti

0.5

)o3@1%wt sio2。

[0036]

实施例1的具体制备流程包括以下步骤。

[0037]

(1)按化学通式的化学计量比称取原料,与氧化锆球和无水乙醇共同加入到尼龙球磨罐中,置于行星球磨机上球磨混料12小时。

[0038]

(2)将球磨后的混合料烘干后,置于马弗炉内在850℃煅烧5小时。

[0039]

(3)将步骤2中的料浆烘干后取10克粉料置于球磨罐中,球磨罐中放入适量氧化锆球,加入适量球磨介质异丙醇,其中原料、锆球、异丙醇的质量比为1:15:5,将混合物置于行星球磨机上球磨混料12小时。

[0040]

(4)将步骤3中球磨后的料浆经过网漏分离到烧杯中。称取0.57克正硅酸四乙酯倒入盛有30毫升乙酸、50毫升乙醇、80毫升水的混合液中。将此混合液超声处理10分钟后缓慢倒入盛有knn陶瓷料浆的烧杯中,在磁力搅拌器上快速搅拌均匀。

[0041]

(5)使用氨水将料浆的ph进行滴定,ph等于7.5之前可以较快滴定,在7.5~9的范围内数值稳定后再滴入下一滴。到达ph等于9后搅拌反应5小时,接着将料浆在烘箱烘干后送入马弗炉在600

°

c下煅烧2个小时。

[0042]

(6)取煅烧后的粉料适量,加入适量聚乙烯醇粘结剂进行研磨造粒,在2mpa下单向加压成型,得到直径约8mm,厚度约0.6mm的陶瓷圆形生坯。

[0043]

(7)将步骤6得到的圆片以3℃/min的升温速度至600℃保温5小时进行排胶处理,排胶后的圆片在1070℃保温3小时烧结,其中烧结采用马弗炉,烧结气氛为空气。

[0044]

(8)将烧结后的陶瓷的厚度抛光至0.2mm,在陶瓷的两面皆制备上直径4mm银电极,随后进行电滞回线测试,计算储能密度。

[0045]

图4为包覆二氧化硅含量为1%质量分数的knn-bzt陶瓷样品的x射线衍射图谱,该

图谱显示出纯铌酸钾钠赝立方相晶体结构,说明此方法成功合成了出准确晶体结构的储能陶瓷,1%质量分数的二氧化硅包覆含量并不会影响陶瓷的晶体结构。图5为陶瓷样品的扫描电子显微镜照片,可以看出该陶瓷烧结比较致密,晶粒较小且尺寸均匀,有利于击穿强度的提升。图6是陶瓷的电滞回线测试曲线,该样品的最大极化值为33.4 μc/cm2,电场击穿强度为340 kv/cm,计算得到的有效储能密度为3.64 j/cm3,效率为77%。结果表明,经过二氧化硅水基包覆法处理之后的knn基储能陶瓷的性能有了大幅度的提升,本发明提供的方法是有效的。

[0046]

实施例2制备包覆二氧化硅含量为3%质量分数的knn-bzt陶瓷,化学通式为0.95(k

0.5

na

0.5

)nbo3–

0.05bi(zn

0.5

ti

0.5

)o3@3%wt sio2。

[0047]

实施例2的具体制备流程同实施例1,正硅酸四乙酯用量为1.72克。

[0048]

经过正硅酸乙酯在搅拌中进行的水解反应,将二氧化硅均匀的包覆在knn基粉料颗粒上,该包覆层可以使烧结后的陶瓷晶粒结合更加紧密,提高击穿强度。图7为包覆二氧化硅含量为3%质量分数的knn-bzt陶瓷样品的x射线衍射图谱,该图谱显示出纯铌酸钾钠赝立方相晶体结构,说明此方法成功合成了出准确晶体结构的储能陶瓷,3%质量分数的二氧化硅包覆含量并不会影响陶瓷的晶体结构。图8为陶瓷样品的透射电子显微镜照片,从照片中可以看到,方形的knn及陶瓷晶粒的间隙有某种物质填充,随后我们在白色线段出做了线扫能谱分析测试,元素相对强度随着a到b的距离变化可以在图9中看到,硅元素的含量在间隙处有着明显的上升,证明了二氧化硅包覆层确实填充了晶粒间隙,使晶粒结合更致密,从而增强了击穿场强。图10为陶瓷样品的扫描电子显微镜照片,直观的看出该陶瓷烧结十分致密,晶粒较小且尺寸均匀,这非常有利于击穿强度的提升。图11是陶瓷的电滞回线测试曲线,该样品的最大极化值为33.1 μc/cm2,电场击穿强度为425 kv/cm,计算得到的储能密度为4.64 j/cm3,效率为77%。

[0049]

相比较于实施例1的电滞回线数据与储能性能,经过本发明提供的二氧化硅包覆法的陶瓷材料的储能性能有了进一步的提升,由于击穿场强的剧烈增强,储能密度提高了约42%,并且储能效率依然维持在较高的水平。

[0050]

综合上述实施例说明,本发明提供的knn基无铅储能陶瓷的制备方法对于提升其储能密度由着非常明显的效果。首先,掺杂无铅元素有效降低了损耗,提高了储能效率;再次,通过二氧化硅的水基包覆大幅度增强了陶瓷材料的击穿场强,进而明显提高了储能密度;最后,本发明所使用的方法是固相合成法与水相包覆法,原料易得,操作简便,绿色环保不产生废料,可扩大产量生产,无疑是一种具有相当应用价值的制备方法,也对其他体系的储能陶瓷制备具有借鉴意义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1