钢渣-脱硫石膏-粉煤灰协同碳化制备的建材及方法与流程

[0001]

本发明属于固废建筑材料领域,具体为钢渣-脱硫石膏-粉煤灰协同碳化制备的建材及方法。

背景技术:

[0002]

随着我国钢铁行业的发展,钢渣产量迅速增大。钢渣的大量堆存不仅浪费了资源还给环境带来了极大的污染。钢渣具有一定的胶凝活性,可作为低品位“水泥”使用,但是钢渣中游离cao和游离mgo含量高,导致钢渣制备胶凝材料出现安定性问题。总体而言,我国钢渣的资源化利用率比较低。

[0003]

粉煤灰根据燃烧技术的不同,在性质上具有较大的差别。普通煤粉炉燃烧形成的普通粉煤灰具有很高的活性,可广泛应用于水泥混凝土制品。但是循环流化床锅炉排放的粉煤灰与普通粉煤灰在化学成分和微观形貌上有显著区别。循环流化床锅炉采用炉内脱硫,产生的粉煤灰一般称为固硫灰。固硫灰富含钙质固硫组分游离cao和caso4,应用于水泥基材料容易引起膨胀开裂。并且固硫灰的疏松多孔微观结构和高含碳量,导致用于水泥基材料中需水量增大,从而降低材料强度。因此固硫灰渣也难以应用于水泥基材料,其资源化利用受到限制。

[0004]

此外,随着环保对脱硫要求的提高,脱硫石膏年产出量逐步增加,其膏的资源化利用也迫在眉睫。

[0005]

co2为作为温室气体,一个比较有前途的减排方式是碳捕集与封存。其中最安全的方法是基于co2与钙或镁的氧化物或氢氧化物反应形成稳定的、工业上需要的碳酸盐材料。

[0006]

基于此,钢渣、脱硫石膏、粉煤灰,尤其是固硫灰,这些材料中富含的钙质材料,如游离cao、游离mgo、caso4为捕集和固定co2生成碳酸盐胶结材料提供了可能。利用钢渣、脱硫石膏、粉煤灰的固碳功能制备建筑材料,为它们的资源化利用提供了有效途径。

[0007]

专利申请《一种利用钢渣尾泥制备碳化建材的方法》(申请号201910055376.5)、《一种利用钢渣制备轻质碳化建材的方法》(申请号201910054715.8)、《一种利用钢渣高效制备低成本碳化砖的方法》(申请号201910054720.9)、《一种利用钢渣微粉制备高强碳化建材的方法》(申请号201910054726.6)公开了利用钢渣、钢渣尾泥、钢渣微粉,结合脱硫石膏或天然石膏,通过添加细骨料、轻骨料制备碳化建材的方法。上述四个专利以钢渣和脱硫石膏或天然石膏为主要碳化反应原材料,采用常压碳化箱进行碳化养护,存在碳化养护时间长、固碳量小、固废中钙质材料碳化转换率低等缺点,需要数天碳化养护强度达到15~50mpa以上。

[0008]

而本发明通过添加粉煤灰,尤其是含钙量高的固硫灰,协同钢渣和脱硫石膏,同时添加碳化激发剂碳酸钠和碳酸氢铵,采用两阶段连续碳化,不仅使游离ca等氧化物能够被碳化,而且可使钢渣、粉煤灰中的含钙无定形相参与碳化反应,使其数小时即可达到50mpa以上的强度。

技术实现要素:

[0009]

为解决现有技术的缺点和不足,本发明提供了钢渣-脱硫石膏-粉煤灰协同碳化制备的建材及方法,该方法充分利用钢渣、脱硫石膏、粉煤灰自身的特点,通过合理的原材料配比和碳化养护制备工艺,提高了碳化的转化率和效率。钢渣、脱硫石膏、粉煤灰的固废资源化利用和捕集工业废气co2制备建材,可广泛应用于绿色固废建筑的制备与生产之中。

[0010]

为达到上述目的,本发明采用了以下技术方案:

[0011]

钢渣-脱硫石膏-粉煤灰协同碳化制备的建材,由以下原材料重量份数组成:

[0012]

钢渣30~60份,脱硫石膏20~40份,粉煤灰10~15份,碳酸钠0.5~2份,碳酸氢铵0.1~0.3份,细骨料0~100份,粗骨料0~150份,缓凝剂0.05~0.08份,减水剂0.1~0.5份,消泡剂0.1~0.3份。

[0013]

进一步,所述粉煤灰为煤粉炉产生的普通粉煤灰、固硫灰、脱硝粉煤灰中的一种或几种按任意比例混合的混合物。普通粉煤灰、固硫灰或脱硝粉煤灰本身具有的火山灰活性在钢渣的碱性环境中得到激发而提供较大的早期强度,最主要的是它们所含的钙质组分在碳化激发下能够提高材料的后期强度,尤其是所含的含钙无定形相在高温碳化阶段能够提高材料的强度。

[0014]

进一步,所述细骨料的粒径为0.075mm~4.75mm,包括砂子、再生砂子等的建筑垃圾破碎筛分的细骨料和煤矸石固体废弃物破碎筛分的砂子中的一种或几种经过混合和级配得到的细骨料,或所述细骨料为堆积密度<1200kg/m3的轻细骨料,包括有膨胀珍珠岩、玻化微珠、膨胀蛭石、聚苯颗粒中的一种或几种按任意比例混合的混合物。普通细骨料如砂子等的加入可显著提高材料的强度,用于制备钢渣-脱硫石膏-粉煤灰协同碳化承重建筑材料,而采用轻细骨料则减轻材料重量提高材料保温性能,可以用来制备保温性能良好的钢渣-脱硫石膏-粉煤灰协同碳化保温建筑材料。

[0015]

进一步,所述粗骨料的粒径>4.75mm,包括石子、再生石子等的建筑垃圾破碎筛分的粗骨料和煤矸石固体废弃物破碎筛分的砂子中的一种或几种的混合和级配得到的粗骨料,或所述粗骨料为堆积密度<1100kg/m3的轻粗骨料,包括有陶粒、浮石、自燃煤矸石中的一种或几种按任意比例混合的混合物。粗骨料如石子、再生石子等的加入可显著提高材料的强度,用于制备钢渣-脱硫石膏-粉煤灰协同碳化承重建筑材料,而采用轻粗骨料则既减轻材料重量又提高材料保温性能,可以用来制备保温性能良好且强度较高的钢渣-脱硫石膏-粉煤灰协同碳化保温建筑材料。

[0016]

进一步,所述缓凝剂为有机酸缓凝剂、磷酸盐缓凝剂、蛋白质类缓凝剂中的一种。采用缓凝剂可以有效解决钢渣、脱硫石膏、粉煤灰和水混合搅拌制备浆体时初凝时间过短而影响后续工艺开展的问题,同时解决由于初凝时间过短导致的强度过低等问题。

[0017]

进一步,所述减水剂为聚羧酸减水剂。掺加适量减水剂来改善制备时浆体的工作性能,并可有效较少用水量,显著提高最终制备材料的外观质量和强度。

[0018]

进一步,所述固硫灰为循环硫化床锅炉燃产生的固硫灰。固硫灰所含游离cao和caso4远高于普通粉煤灰,作为一种富含钙质固体废弃物,尽管在水泥混凝土中应用受限,但是由于富含的cao和caso4为其制备碳化建材提供了有利条件。利用固硫灰制备碳化建材,为固硫灰的资源化利用提供了一种有效途径。

[0019]

进一步,所述有机酸缓凝剂为柠檬酸缓凝剂。柠檬酸作为一种常见有机酸,具有价

格低廉、缓凝效果好的特点。

[0020]

钢渣-脱硫石膏-粉煤灰协同碳化制备建材的方法,包括以下步骤:

[0021]

(1)按原材料重量份数称取钢渣、脱硫石膏、粉煤灰、碳酸钠、碳酸氢铵、细骨料、粗骨料、缓凝剂、减水剂、消泡剂;

[0022]

(2)将水与步骤(1)中所述原材料搅拌均匀获得拌合物,将所述拌合物入模,采用振动成型或压制成型工艺获得成型试件,将所述成型试件在常温常压下的空气中放置后拆模获得试件;

[0023]

(3)将步骤(2)获得的试件置于co2反应釜中,控制所述co2反应釜中的温度、相对湿度、co2体积浓度、co2气体压力,并采用低温碳化养护和高温碳化养护两个阶段的碳化养护方法,获得钢渣-脱硫石膏-粉煤灰协同碳化制备的建材。合理控制co2反应釜中的温度、相对湿度、co2体积浓度、co2气体压力,可以充分让钢渣、脱硫石膏、粉煤灰中的钙质物质在不同阶段充分碳化生产碳酸钙胶凝材料,显著提高钢渣-脱硫石膏-粉煤灰协同碳化制备建材的物理力学性能。

[0024]

进一步,所述步骤(2)中水的质量与所述钢渣、脱硫石膏、粉煤灰三种材料的总质量的比为:0.2~0.5:1。合理的配比可以使得钢渣、脱硫石膏、粉煤灰协同工作,提高钢渣的固定co2能力,最终提高建材的性能,使其具有更高的强度。

[0025]

进一步,所述步骤(2)中压制成型的压力为20~30mpa。合理的成型压力不仅能够保证建材具有良好的强度性能,而且降低制备成本。

[0026]

进一步,所述步骤(2)中成型试件在常温常压下的空气中放置的时间为2~4h。通过加入缓凝剂,使其制备过程的终凝拆模时间控制在2~4h,可显著提高材料的制备效率,进一步降低制备成本。

[0027]

进一步,所述步骤(3)中的低温碳化养护和高温碳化养护两个阶段的碳化养护方法,具体为:首先是低温碳化养护阶段,将所述co2反应釜中的温度控制在5℃~40℃,相对湿度控制在80%~90%,向所述co2反应釜中通入co2和空气的混合气体,所述co2的体积浓度为0.03%~20%,所述co2反应釜的压力控制在0.1~0.4mpa,碳化反应20min~90min;低温碳化养护阶段结束后,开始高温碳化养护阶段,将所述co2反应釜温度升高,所述温度控制在140℃~230℃,相对湿度控制在80%~90%,继续向所述co2反应釜中通入co2和空气的混合气体,所述co2的体积浓度为20%~60%,所述co2反应釜的压力升高至0.5~1.0mpa,碳化反应2h~6h。合理并精确控制co2反应釜中的温度、相对湿度、co2体积浓度、co2气体压力及碳化时间,可以实现低温碳化养护和高温碳化养护两个阶段的碳化养护方法。而两阶段的碳化养护方法可以更加使制备的材料在更短的时间内、更加经济有效的制备条件下,获得性能更好的钢渣-脱硫石膏-粉煤灰协同碳化建材。低温碳化养护阶段使得钢渣、脱硫石膏、粉煤灰中的游离钙如cao即可快速碳化并使材料具有较高的初始强度,而高温碳化养护阶段可使得含钙质无定形相在水化反应基础上进一步碳化且进一步提高材料的强度,并且如果采用含co2的工业废气进行两阶段的碳化养护工艺可以显著吸收工业废气中的co2,显著提升钢渣-脱硫石膏-粉煤灰协同碳化建材的固定co2能力,体现本发明的环保特点。

[0028]

进一步,所述co2可由含有co2的空气或含有co2的工业废气替代。

[0029]

与现有技术相比,本发明具有以下有益效果:

[0030]

1.本发明充分利用钢渣、脱硫石膏、粉煤灰等固体废弃物中富含的ca源,以及富含

的金属氧化物,通过碳化反应生产以碳酸钙为主的碳酸盐类胶凝材料制备建材,为大宗固废钢渣、脱硫石膏、粉煤灰等的资源化利用和协同处置提供有效途径。

[0031]

2.本发明采用钢渣-脱硫石膏-粉煤灰协同工作,脱硫石膏可促进钢渣碳化,添加粉煤灰进一步提高了复合材料中的液相ph值,促进钢渣活性成分水化反应,提高了钢渣、脱硫石膏碳化反应的活性。

[0032]

3.本发明采用碳酸钠和碳酸氢铵作为碳化反应激发剂,显著提高了钢渣、脱硫石膏、粉煤灰各自的碳化率,提高了碳化制备建材的性能。首先,碳酸钠和碳酸氢铵进入材料液相提高了碱度,增加了钢渣的水化反应;其次,碳酸钠和碳酸氢铵溶解产生的co

32-,提高了材料液相中的co

32-饱和度,增加了钢渣、脱硫石膏、粉煤灰中ca

2+

生成caco3的效率;再次,碳酸氢铵分解产生的nh

4+

提高了材料中液相的碱性,进一步加快了材料吸收co2并转化为co

32-的效率,从而提高了碳化效率;最后,在高温碳化养护阶段,碳酸钠和碳酸氢铵可以促进钢渣、粉煤灰中含钙无定形相参与碳化反应,进一步提高材料的强度。

[0033]

4.本发明采用的钢渣-脱硫石膏-粉煤灰协同碳化制备建材,显著提高了材料碳化反应的效率,增加了材料固定和铺集co2的能力,为减少工业废气中co2的排放和co2的原位固定提出了一种方法。

[0034]

5.本发明固废利用率高,制备的建材性能好,同时可应用于捕集工业废气co2协同制备建材领域,具有绿色制造建材的特点。

具体实施方式

[0035]

下面结合具体实施例对本发明作进一步详细描述。

[0036]

钢渣-脱硫石膏-粉煤灰协同碳化制备的建材,由以下原材料重量份数组成:钢渣30~60份,脱硫石膏20~40份,粉煤灰10~15份,碳酸钠0.5~2份,碳酸氢铵0.1~0.3份,细骨料0~100份,粗骨料0~150份,缓凝剂0.05~0.08份,减水剂0.1~0.5份,消泡剂0.1~0.3份。

[0037]

所述粉煤灰为煤粉炉产生的普通粉煤灰、固硫灰、脱硝粉煤灰中的一种或几种按任意比例混合的混合物,所述固硫灰为循环硫化床锅炉燃产生的固硫灰;所述细骨料的粒径为0.075mm~4.75mm,包括建筑垃圾破碎筛分的细骨料和煤矸石固体废弃物破碎筛分的砂子中的一种或几种经过混合和级配得到的细骨料,或所述细骨料为堆积密度<1200kg/m3的轻细骨料,包括有膨胀珍珠岩、玻化微珠、膨胀蛭石、聚苯颗粒中的一种或几种按任意比例混合的混合物;所述粗骨料的粒径>4.75mm,包括建筑垃圾破碎筛分的粗骨料和煤矸石固体废弃物破碎筛分的砂子中的一种或几种的混合和级配得到的粗骨料,或所述粗骨料为堆积密度<1100kg/m3的轻粗骨料,包括有陶粒、浮石、自燃煤矸石中的一种或几种按任意比例混合的混合物;所述缓凝剂为机酸缓凝剂、磷酸盐缓凝剂、蛋白质类缓凝剂中的一种,所述有机酸缓凝剂为柠檬酸缓凝剂;所述减水剂为聚羧酸减水剂。

[0038]

一种钢渣-脱硫石膏-粉煤灰协同碳化制备建材的方法,包括以下步骤:

[0039]

(1)按原材料重量份数称取钢渣、脱硫石膏、粉煤灰、碳酸钠、碳酸氢铵、细骨料、粗骨料、缓凝剂、减水剂、消泡剂;

[0040]

(2)将水与步骤(1)中所述原材料搅拌均匀获得拌合物,所述水的质量与所述钢渣、脱硫石膏、粉煤灰三种材料的总质量的比为:0.2~0.5:1;将所述拌合物入模,采用振动

成型或压制成型工艺获得成型试件,所述压制成型的压力为20~30mpa;将所述成型试件在常温常压下的空气中放置2~4h后拆模获得试件。

[0041]

(3)将步骤(2)获得的试件置于co2反应釜中,控制所述co2反应釜中的温度、相对湿度、co2体积浓度、co2气体压力及碳化时间,并采用低温碳化养护和高温碳化养护两个阶段的碳化养护方法,具体为:首先是低温碳化养护阶段,将所述co2反应釜中的温度控制在5℃~40℃,相对湿度控制在80%~90%,向所述co2反应釜中通入co2和空气的混合气体,所述co2可由含有co2的空气或含有co2的工业废气替代,所述co2的体积浓度为0.03%~20%,所述co2反应釜的压力控制在0.1~0.4mpa,碳化反应20min~90min;低温碳化养护阶段结束后,开始高温碳化养护阶段,将所述co2反应釜温度升高,所述温度控制在140℃~230℃,相对湿度控制在80%~90%,继续向所述co2反应釜中通入co2和空气的混合气体,所述co2的体积浓度为20%~60%,所述co2反应釜的压力升高至0.5~1.0mpa,碳化反应2h~6h,最后获得钢渣-脱硫石膏-粉煤灰协同碳化制备的建材。

[0042]

具体实施步骤:

[0043]

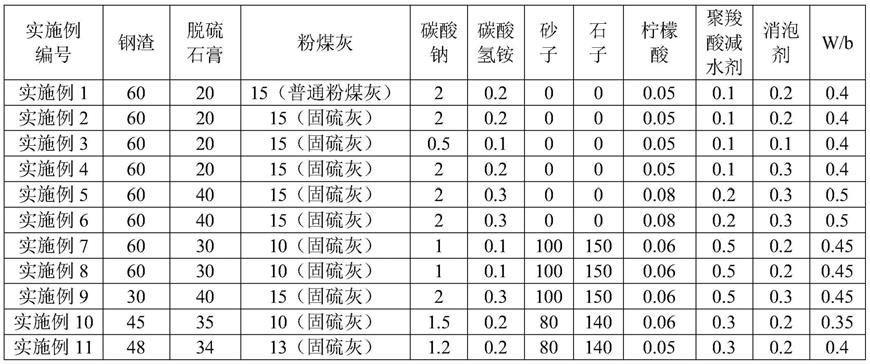

(1)按表1所示的原材料重量份数称取各原材料;

[0044]

(2)按表1中的w/b计算水的质量(注:表1中w/b为水的质量w与钢渣、脱硫石膏、粉煤灰三种材料总质量b的比值,以此计算水的质量),并按该质量称取水。然后将水与步骤(1)中称取的原材料置于搅拌机中搅拌均匀获得的拌合物;然后将拌合物入模,并按表2中对应的成型工艺成型试件;然后将成型试件在常温常压下空气中放置2h~4h后拆模获得试件;

[0045]

(3)将步骤(2)获得的试件置于co2反应釜中进行碳化反应。具体按照表2中的进行低温碳化养护和高温碳化养护的两阶段碳化养护方式。其中,低温碳化养护按照表2,首先控制co2反应釜中温度到达c1,co2反应釜中相对湿度控制在h1,然后向co2反应釜中通入co2和空气混合气体,其中co2体积浓度为v1,并控制co2反应釜压力为s1,碳化反应时间为t1。低温碳化结束后,开始高温阶段碳化养护,即将co2反应釜升至温度c2,湿度控制在h2,通气并使co2体积浓度为v2,同时使co2反应釜压力为达到s2,碳化反应t2。

[0046]

表1各实施例对应的原材料重量份数

[0047][0048]

[0049]

表2各实施例成型工艺

[0050]

实施例编号成型工艺成型压力脱模时间实施例1振动成型-4h实施例2振动成型-4h实施例3振动成型-4h实施例4振动成型-4h实施例5振动成型-2.5h实施例6压制成型20mpa2h实施例7振动成型-3h实施例8振动成型-3h实施例9振动成型-2h实施例10振动成型-2h实施例11振动成型-2h实施例12压制成型20mpa2h实施例13压制成型25mpa2h实施例14压制成型30mpa2h

[0051]

表3各实施例碳化工艺以及对应的抗压强度

[0052][0053]

(4)如表3所示,为各实施例获得钢渣-脱硫石膏-粉煤灰协同碳化制备的建材抗压强度。实施例2采用固硫灰较实施例1采用普通粉煤灰制备的建材具有更高的强度。而由实施例2和3可见,增加碳化激发剂碳酸钠和碳酸氢铵可以提高材料的最终强度。对比实施例2和4可知,提高反应釜温度可以缩短碳化时间并获得强度更高的材料。由实施例4和5可知提高钙质含量较高的脱硫石膏含量可以提高材料的强度。由实施例5和6可知采用压制成型工艺能够提高材料的最终强度。由实施例7、8、9可知,虽然减少了脱硫石膏和固硫灰的用量,

但是增加骨料砂子和石子可以提高材料的强度。由实施例10可知,降低水的质量与所述钢渣、脱硫石膏、粉煤灰三种材料的总质量的比,即w/b,可以进一步提高材料的强度。由实施例11可知,通过优化各材料的配比和工艺可以制备得到强度51.8mpa的材料,而由实施例12可知采用压制成型则进一步提高了材料的强度,抗压强度达到58.3mpa。由实施例12、13、14比较可知,提高成型压力,可以提高材料的强度,当压制成型的成型压力为30mpa时抗压强度达到68.7mpa。

[0054]

最后所应说明的是,以上实施例仅用于说明本发明的技术方案而非限制,尽管参照本发明实施例进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明的技术方案的精神和范围,其均应涵盖权利要求保护范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1