一种密封性良好的石英炉管生产工艺及制作方法与流程

1.本发明属于石英炉管生产技术领域,具体涉及一种密封性良好的石英炉管生产工艺还涉及一种密封性良好的石英炉管制作方法。

背景技术:

2.石英玻璃是现代科学技术的重要新材料,为电光源、电子、激光和航天航空等高技术领域提供了大量关键材料。石英玻璃是最优秀的玻璃材料,号称玻璃之王,它具有优秀的耐高温特性广泛用于第二代第三代新型照明光源;是用于制造氙灯脉冲灯、原子光谱灯等现代科技不可缺少的光源;石英玻璃由纯二氧化硅组成,是电子工业不可缺少的高纯材料;生产硅单晶用的坩埚、集成电路制造用的扩散管及仪器器皿都是用石英玻璃制造的;石英玻璃微粉膨胀系数小,纯度高,强度大,是集成电路塑封料优选添加剂;石英玻璃具有极低的光谱损耗,是制造光导纤维的主导材料,石英玻璃具有从紫外到红外宽的透过区,耐急冷急热性能好,是航天航空无可替代的光学材料。

3.为了提高石英炉管生产制备的密封性,以及增加石英炉管生产制备的纯度,为此我们提出一种密封性良好的石英炉管生产工艺及制作方法。

技术实现要素:

4.本发明的目的在于提供一种密封性良好的石英炉管生产工艺及制作方法,提高石英炉管生产制备的密封性,以及增加石英炉管生产制备的纯度。

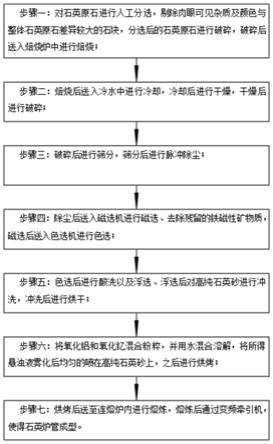

5.为实现上述目的,本发明提供如下技术方案:一种密封性良好的石英炉管生产工艺,所述生产工艺如下:

6.步骤一:对石英原石进行人工分选,剔除肉眼可见杂质及颜色与整体石英原石差异较大的石块,分选后的石英原石进行破碎,破碎后送入焙烧炉中进行焙烧;

7.步骤二:焙烧后送入冷水中进行冷却,冷却后进行干燥,干燥后进行破碎;

8.步骤三:破碎后进行筛分,筛分后进行脉冲除尘;

9.步骤四:除尘后送入磁选机进行磁选、去除残留的铁磁性矿物质,磁选后送入色选机进行色选;

10.步骤五:色选后进行酸洗以及浮选、浮选后对高纯石英砂进行冲洗,冲洗后进行烘干;

11.步骤六:将氧化铝和氧化钇混合粉粹,并用水混合溶解,将所得悬浊液雾化后均匀的喷在高纯石英砂上,之后进行烘烤;

12.步骤七:烘烤后送至连熔炉内进行熔炼,熔炼后通过变频牵引机,使得石英炉管成型。

13.作为本发明的一种优选的技术方案,所述步骤一中,分选后的石英原石进行破碎成30-50mm。

14.作为本发明的一种优选的技术方案,所述步骤一中,破碎后送入焙烧炉在600-800

℃下焙烧0.5-1.1h。

15.作为本发明的一种优选的技术方案,所述步骤二中,焙烧后送入冷水中进行冷却6-10s。

16.作为本发明的一种优选的技术方案,所述步骤五中,酸洗为硝酸、磷酸、醋酸和草酸混合而成的水溶液。

17.作为本发明的一种优选的技术方案,所述步骤六中,将氧化铝和氧化钇混合粉粹,得到粒径≤260μm的微粒,用水混合溶解,将所得悬浊液雾化后在0.8mpa压力下均匀的喷在高纯石英砂上。

18.作为本发明的一种优选的技术方案,所述步骤六中,烘烤的温度为700-900℃。

19.一种密封性良好的石英炉管的制作方法,所述制作方法如下:

20.步骤一:将高纯石英砂原料投入到连熔炉坩锅中,通过上盖将坩锅降到最低,通电熔融成料液,料液高温热沉淀后通过排气孔排出气体杂质和料液杂质;

21.步骤二:通过上盖提升坩锅,料液进入成型器料台进行成型,同时连续向坩锅内补充原料,通过牵引机向下拉制出石英炉管。

22.与现有技术相比,本发明的有益效果是:

23.(1)氧化铝和氧化钇的加入增加了石英炉管的光敏特性;

24.(2)对石英原石进行除杂,增加了石英炉管生产制备的纯度,熔炉的炉盖上设置密封圈,增加了密封效果,提高了石英炉管生产制备的密封性。

附图说明

25.图1为本发明的生产工艺流程图;

26.图2为本发明的制作方法流程图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1

29.请参阅图1和图2,本发明提供一种技术方案:一种密封性良好的石英炉管生产工艺,包括如下步骤:

30.步骤一:对石英原石进行人工分选,剔除肉眼可见杂质及颜色与整体石英原石差异较大的石块,分选后的石英原石进行破碎成30mm,破碎后送入焙烧炉在600℃下焙烧1.1h;

31.步骤二:焙烧后送入冷水中进行冷却6s,焙烧并冷却更好的起到除杂的效果,冷却后进行干燥,干燥后进行破碎;

32.步骤三:破碎后进行筛分,筛分后进行脉冲除尘;

33.步骤四:除尘后送入磁选机进行磁选、去除残留的铁磁性矿物质,磁选后送入色选机进行色选,色选有助于去除异色的高纯度砂;

34.步骤五:色选后进行酸洗以及浮选、浮选后对高纯石英砂进行冲洗,冲洗后进行烘干;酸洗为硝酸、磷酸、醋酸和草酸混合而成的水溶液;

35.步骤六:将氧化铝和氧化钇混合粉粹,得到粒径≤260μm的微粒,用水混合溶解,将所得悬浊液雾化后在0.8mpa压力下均匀的喷在高纯石英砂上,之后进行烘烤,烘烤的温度为700℃,氧化铝和氧化钇的加入增加了石英炉管的光敏特性;连熔炉的炉盖上设置密封圈,增加了密封效果;

36.步骤七:烘烤后送至连熔炉内进行熔炼,熔炼后通过变频牵引机,使得石英炉管成型。

37.一种密封性良好的石英炉管的制作方法,制作方法如下:

38.步骤一:将高纯石英砂原料投入到连熔炉坩锅中,通过上盖将坩锅降到最低,通电熔融成料液,料液高温热沉淀后通过排气孔排出气体杂质和料液杂质;

39.步骤二:通过上盖提升坩锅,料液进入成型器料台进行成型,同时连续向坩锅内补充原料,通过牵引机向下拉制出石英炉管;连熔炉的炉盖上设置密封圈,增加了密封效果。

40.实施例2

41.请参阅图1和图2,本发明提供一种技术方案:一种密封性良好的石英炉管生产工艺,包括如下步骤:

42.步骤一:对石英原石进行人工分选,剔除肉眼可见杂质及颜色与整体石英原石差异较大的石块,分选后的石英原石进行破碎成40mm,破碎后送入焙烧炉在700℃下焙烧0.8h;

43.步骤二:焙烧后送入冷水中进行冷却8s,焙烧并冷却更好的起到除杂的效果,冷却后进行干燥,干燥后进行破碎;

44.步骤三:破碎后进行筛分,筛分后进行脉冲除尘;

45.步骤四:除尘后送入磁选机进行磁选、去除残留的铁磁性矿物质,磁选后送入色选机进行色选,色选有助于去除异色的高纯度砂;

46.步骤五:色选后进行酸洗以及浮选、浮选后对高纯石英砂进行冲洗,冲洗后进行烘干;酸洗为硝酸、磷酸、醋酸和草酸混合而成的水溶液;

47.步骤六:将氧化铝和氧化钇混合粉粹,得到粒径≤260μm的微粒,用水混合溶解,将所得悬浊液雾化后在0.8mpa压力下均匀的喷在高纯石英砂上,之后进行烘烤,烘烤的温度为800℃,氧化铝和氧化钇的加入增加了石英炉管的光敏特性;连熔炉的炉盖上设置密封圈,增加了密封效果;

48.步骤七:烘烤后送至连熔炉内进行熔炼,熔炼后通过变频牵引机,使得石英炉管成型。

49.一种密封性良好的石英炉管的制作方法,制作方法如下:

50.步骤一:将高纯石英砂原料投入到连熔炉坩锅中,通过上盖将坩锅降到最低,通电熔融成料液,料液高温热沉淀后通过排气孔排出气体杂质和料液杂质;

51.步骤二:通过上盖提升坩锅,料液进入成型器料台进行成型,同时连续向坩锅内补充原料,通过牵引机向下拉制出石英炉管,连熔炉的炉盖上设置密封圈,增加了密封效果。

52.实施例3

53.请参阅图1和图2,本发明提供一种技术方案:一种密封性良好的石英炉管生产工

艺,包括如下步骤:

54.步骤一:对石英原石进行人工分选,剔除肉眼可见杂质及颜色与整体石英原石差异较大的石块,分选后的石英原石进行破碎成50mm,破碎后送入焙烧炉在800℃下焙烧0.5h;

55.步骤二:焙烧后送入冷水中进行冷却10s,焙烧并冷却更好的起到除杂的效果,冷却后进行干燥,干燥后进行破碎;

56.步骤三:破碎后进行筛分,筛分后进行脉冲除尘;

57.步骤四:除尘后送入磁选机进行磁选、去除残留的铁磁性矿物质,磁选后送入色选机进行色选,色选有助于去除异色的高纯度砂;

58.步骤五:色选后进行酸洗以及浮选、浮选后对高纯石英砂进行冲洗,冲洗后进行烘干;酸洗为硝酸、磷酸、醋酸和草酸混合而成的水溶液;

59.步骤六:将氧化铝和氧化钇混合粉粹,得到粒径≤260μm的微粒,用水混合溶解,将所得悬浊液雾化后在0.8mpa压力下均匀的喷在高纯石英砂上,之后进行烘烤,烘烤的温度为900℃,氧化铝和氧化钇的加入增加了石英炉管的光敏特性;连熔炉的炉盖上设置密封圈,增加了密封效果;

60.步骤七:烘烤后送至连熔炉内进行熔炼,熔炼后通过变频牵引机,使得石英炉管成型。

61.一种密封性良好的石英炉管的制作方法,制作方法如下:

62.步骤一:将高纯石英砂原料投入到连熔炉坩锅中,通过上盖将坩锅降到最低,通电熔融成料液,料液高温热沉淀后通过排气孔排出气体杂质和料液杂质;

63.步骤二:通过上盖提升坩锅,料液进入成型器料台进行成型,同时连续向坩锅内补充原料,通过牵引机向下拉制出石英炉管,连熔炉的炉盖上设置密封圈,增加了密封效果。

64.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1