一种用于蒽醌法制备双氧水工作液的再生剂及其应用的制作方法

1.本发明涉及一种用于蒽醌法制备双氧水工作液的再生剂及其应用。

背景技术:

2.双氧水是一种强氧化剂,是一种极具工业应用价值的无机化工原料,广泛的应用于工业,医药,军用等领域,且双氧水为绿色。因此双氧水的需求量日益增加,为了满足巨大的市场需求,双氧水合成工艺被广泛研究。现制备的双氧水方法有蒽醌法和氢氧直接化合法。蒽醌法工业化生产过氧化氢原理是将烷基蒽醌溶解至工作液中,在以镍或钯为活性组分的催化剂催化作用下进行加氢反应,生成烷基氢蒽醌,之后将含有烷基氢蒽醌的工作液进行氧化,则反应生成过氧化氢及烷基蒽醌,之后对工作液进行萃取,即得到双氧水溶液及工作液。氢氧直接化合法原理是在高压反应器中加入反应介质和催化剂在不断搅拌下通入一定比例的氢气,氧气及氮气的混合气,在一定温度及压力下即可反应生成过氧化氢。氢氧直接化合法存在产品含量低,条件苛刻,且使用氢气与氧气的混合气体,具有高危险性,所以工业上常选用蒽醌法进行制备过氧化氢的工艺。

3.蒽醌法工业化生产过氧化氢原理是将烷基蒽醌溶解至工作液中,在以镍或钯为活性组分的催化剂催化作用下进行加氢反应,生成烷基氢蒽醌,之后将含有烷基氢蒽醌的工作液进行氧化,则反应生成过氧化氢及烷基蒽醌,之后对工作液进行萃取,即得到双氧水溶液及工作液。蒽醌法生产过氧化氢的载体即烷基蒽醌和四氢烷基蒽醌,但由于蒽醌法制备过氧化氢工艺中烷基蒽醌不断循环进行氢化反应及氧化反应,就不可避免伴随着的各种副反应的进行,生成一些蒽醌衍生物,不能反应生成过氧化氢的物质,这些物质统称为降解物。烷基蒽醌的降解分为氢化降解和氧化降解,氢化降解包括蒽醌芳环的深度氢化和羰基氢解,氧化降解为氢化蒽醌发生氧化反应生成蒽醌环氧化合物或酸酐类物质。当降解物积累到一定浓度,会使得工作液中有效烷基蒽醌的含量降低,降低反应效率,增加损耗,同时,由于烷基蒽醌的降解,会影响工作液的性质,使得工作液密度增大,粘度增加,增加运行负荷,耗能增加,严重会使得反应停止。所以蒽醌法制备双氧水工艺中蒽醌等有机物的降解与再生是影响生产的重要因素。本发明提供了一种以稀土改性分子筛为再生剂,再生效果理想,通过稀土改性,可提高分子筛骨架稳定性,以提高分子筛稳定性,且稀土元素的加入,可增加活性位,以提高分子筛的活性。

4.专利cn 101554996a提出了一种双氧水工作液再生剂的制备方法,采用氧化钙为活性组分,组分配比是:氧化钙1%

‑

99%,其余为碱性氧化物,优选氧化钙50%

‑

70%,其余为碱性氧化物。此方法氧化钙含量高,且与碱性氧化物没有进行粘结,直接混合,强度较小,不稳定,容易分散在工作液中,导致生产装置堵塞,生产停止。

5.专利105174229 b提出了一种复合型蒽醌法双氧水工作液活性再生剂及其制备方法,包括两层或三层结构,两层结构,外表面层活性氧化铝50%

‑

95%,其余为氧化钙,心部层氧化钙50%,二氧化硅50%,三层结构,最外层活性氧化铝50%

‑

99%,碱金属氧化物0

‑

2.5%,其余为氧化钙,向心部层氧化钙50%

‑

99%,碱金属氧化物0

‑

2.5%,其余为二氧化

硅,心部层氧化硅50%

‑

99%,其余为氧化钙。此方法制备的双氧水工作液再生剂,由于包含多层结构,心部结构无粘结剂,结构不稳定,此外多层结构,使得再生效果不彻底,限制工作液再生量,且长期使用再生剂造成工作液碱性增加。

6.专利cn 105152137 b提出了一种蒽醌法制备双氧水工艺中的双氧水工作液再生剂及其制备方法,其再生剂包括:氧化铝粉10%

‑

80%,氧化镁粉10%

‑

80%,田菁粉1%

‑

112%,氧化铝为γ型晶型,氧化镁粉为立方晶型。以氧化铝为再生剂,再生效果不理想,处理后仍有大量的蒽醌降解物存在,且再生剂的寿命较短,需要更换再生剂,造成再生剂的浪费。

技术实现要素:

7.基于上述问题,本发明的目的是提供一种用于蒽醌法制备双氧水工作液的再生剂,该再生剂是对x型分筛或y型分子筛进行稀土改性,经稀土改性可以稳定分子筛的骨架结构,提高分子筛的稳定性和催化性能,此外稀土元素可提供较多的活性位,提高分子筛的活性。

8.本发明所述再生剂是利用稀土溶液对分子筛进行离子交换焙烧后制备而成,所述分子筛为成型的13x型分子筛、nay型分子筛。

9.优选地,所述分子筛在利用稀土溶液进行改性前需要进行预处理。

10.更优选地,所述分子筛的预处理方法是将分子筛与10%酸铵溶液按照1:5的质量比混合,在90℃下处理3h,然后经过过滤,洗涤,烘干。

11.优选地,所述稀土溶液中的稀土元素为镧,铈,镨,钕,钷,钐,铕,钆,铽,镝,钬,铒,铥,镱,镥中的至少一种,所述稀土元素在所述再生剂中的占比为1

‑

10wt%。

12.更优选地,所述稀土溶液中的稀土元素为镧,铈,镨,钕,所述稀土元素在所述再生剂中的占比为4

‑

6wt%。

13.进一步优选地,所述离子交换焙烧是将分子筛与稀土溶液按照质量比为1:3

‑

8的比例混合均匀,然后进行离子交换,再经过过滤、水洗、烘干后进行焙烧处理。其中所述离子交换温度为50

‑

90℃,离子交换时间为2h

‑

6h;所述过滤方式为压滤,醇洗次数为3次,所述烘干温度为80

‑

130℃,时间为2

‑

8h。所述焙烧温度为450

‑

600℃,焙烧时间为4

‑

10h。

14.本发明的另一目的是提供了利用所述再生剂对蒽醌法制备双氧水工作液进行再生的应用方法,所述应用方法是将所述再生剂与氢化降解的蒽醌双氧水工作液混合,并在温度为50℃下反应6小时,所述再生剂与氢化降解的蒽醌双氧水工作液的质量比为1:20。

15.与现有技术相比,本发明具有以下有益效果:

16.本发明利用稀土元素对分子筛进行改性处理,使得其能够对氢化降解的蒽醌双氧水工作液进行再生反应,提高工作液中eaq和h4eaq的浓度,增加了工作液中有效蒽醌的含量。

具体实施方式

17.下面结合具体实施例对本发明作进一步说明。

18.实施例1

19.称取50g成型后的13x型分子筛,与300g 15%氯化铵溶液混合加入玻璃釜中,升温

至90℃搅拌3h,然后进行过滤,用100g去离子水进行水洗3次,在130℃烘干12h。称取交换烘干后50g成型13x型分子筛,与5%六水硝酸镧溶液125g混合,在60℃温度下搅拌交换4h,之后将物料进行过滤,50g去离子水水洗三次,在120℃温度下烘干6h,500℃温度下焙烧6h。得经过镧改性的13x分子筛再生剂,记为样品1。

20.实施例2

21.称取50g成型后的13x型分子筛,与300g 15%氯化铵溶液混合加入玻璃釜中,升温至90℃搅拌3h,然后进行过滤,用100g去离子水进行水洗3次,在130℃烘干12h。称取交换烘干后50g成型13x型分子筛,与5%六水硝酸铈溶液125g混合,在60℃温度下搅拌交换4h,之后将物料进行过滤,50g去离子水水洗三次,在120℃温度下烘干6h,500℃温度下焙烧6h。得经过铈改性的13x分子筛再生剂,记为样品2。

22.实施例3

23.称取50g成型后的nay型分子筛,与300g 15%氯化铵溶液混合加入玻璃釜中,升温至90℃搅拌3h,然后进行过滤,用100g去离子水进行水洗3次,在130℃烘干12h。称取交换烘干后50g成型nay型分子筛,与5%六水硝酸镧溶液125g混合,在60℃温度下搅拌交换4h,之后将物料进行过滤,50g去离子水水洗三次,在120℃温度下烘干6h,500℃温度下焙烧6h。得经过镧改性的nay分子筛再生剂,记为样品3。

24.实施例4

25.称取50g成型后的nay型分子筛,与300g 15%氯化铵溶液混合加入玻璃釜中,升温至90℃搅拌3h,然后进行过滤,用100g去离子水进行水洗3次,在130℃烘干12h。称取交换烘干后50g成型nay型分子筛,与5%六水硝酸铈溶液125g混合,在60℃温度下搅拌交换4h,之后将物料进行过滤,50g去离子水水洗三次,在120℃温度下烘干6h,500℃温度下焙烧6h。得经过铈改性的nay分子筛再生剂,记为样品4。

26.对比例1

27.将未进行改性成型的13x型分子筛作为再生剂,记为样品5。

28.将样品1

‑

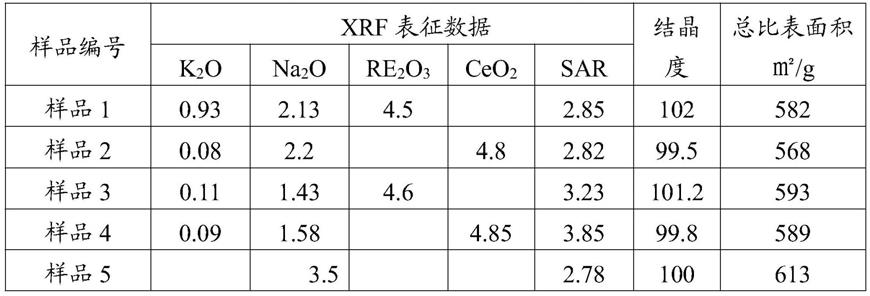

5所制备的再生剂进行表征,并记录其结晶度,xrf及bet,检测结果如表1所示。sar为sio2/al2o3的摩尔比。

29.表1

[0030][0031]

应用实例

[0032]

将工作液组成为140g/l的2

‑

乙基蒽醌(eaq)溶解于2l重芳烃(ah)与磷酸三辛酯(top)按照75:25(体积比)混合的溶剂中,将溶解后的物料及1g钯催化剂加入高压釜中,将高压釜密封,并用氢气对高压釜进行置换3次,通入氢气到一定压力,并用水浴进行加热,达

到反应温度,剧烈搅拌,反应一段时间,降温,得到经过氢化降解的双氧水工作液。称取实施例1

‑

4以及对比例1中的再生剂分别与上述氢化降解的蒽醌双氧水工作液按质量比为1:20进行混合加入至三角烧瓶中,并将三角烧瓶密封,置于水浴恒温振荡器中,在50℃温度条件下反应6h时间,将三角烧瓶取出进行冷却,待冷却至室温,取三角烧瓶内工作液进行定量分析,分析结果如表2。

[0033]

表2

[0034][0035]

由上述实验结果可看出,经过稀土元素改性的分子筛再生剂均可达到使得蒽醌法制备双氧水的工作液进行再生反应。

[0036]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1