一种提高水泥后期强度的液体助磨剂及其制备方法与流程

1.本发明涉及水泥助磨剂生产加工技术领域,特别是涉及一种能够提高水泥后期强度的液体助磨剂。

背景技术:

2.水泥行业是一个高资源消耗、高能源消耗和高污染的产业。我国水泥生产单位产品能耗显著高于世界先进水平,水泥行业每年总耗电量超过100亿千瓦时,大约为全国总发电量的9%。每生产1吨水泥需要粉磨各种物料3吨左右,同时排出粉尘20kg,以及二氧化碳0.8吨、二氧化硫2.4kg、氮氧化物1.5kg,三者排放量分别为全国工业生产总排放量的27.10%、21.8%、4.85%。而我国又是水泥生产大国,连续多年水泥年产量均居世界首位,造成了严重的环境污染问题。

3.水泥生产工艺过程可以概括为两磨一烧,即“生料粉磨”、“熟料煅烧”和“水泥粉磨”,其中生料、煤、水泥在粉磨过程中的能量消耗极高,约占水泥生产总能耗的30%,约占总电耗的60%~70%。可以说,水泥在粉磨过程中的能量利用率极低,大部分能量均以热能的形式被白白浪费掉,只有小部分能量被真正利用到了物料的粉磨加工上。因此,提高粉磨效率和有效功的利用是改进粉磨作业,提高能源利用效率的重要途径之一,是水泥工业节能减排的重要手段。

4.水泥助磨剂是一种表面活性剂,在粉磨过程中可以改善水泥物料的分散性,提高物料的流动性,减少过粉碎现象,提高粉磨效率,降低粉磨电耗,从而减少水泥工业资源、能源消耗和温室气体的排放,对水泥工业的可续发展有重要意义。目前国内大多数助磨剂企业生产工艺落后、管理不规范,技术支持和售后服务差,影响了助磨剂产品的质量和稳定性,挫伤水泥企业使用助磨剂的积极性。2011年颁布的国家标准《水泥助磨剂》gb/t 26748-2011替代了原建材行业标准《水泥助磨剂》jc/t 667-2004,将助磨剂定义为:在水泥粉磨时加入的起助磨作用而又不损害人体健康和水泥与混凝土性能的外加剂。

5.目前,我国的水泥助磨剂使用率远远低于欧美等发达国家。我国的水泥助磨剂市场潜力巨大。但目前我国的水泥助磨剂行业普遍存在以下问题:(1)产品质量不稳定,助磨效果差;(2)助磨剂与外加剂存在适应性问题;(3)含有对人体有害的成分;(4)产品主要原料少、稳定性差。上述问题严重影响了我国助磨剂行业的进一步发展,因此亟需开发一种新的功能性助磨剂,使其不仅能够保证产品的稳定性,和适应性,改善水泥物料的分散性,提高粉磨效率,降低粉磨能耗,还能增强水泥的物理性能,提高水泥的综合品质,推动我国水泥助磨剂行业的长足发展。

技术实现要素:

6.基于上述问题,本发明提供了一种能够提高水泥后期强度的液体助磨剂,该助磨剂制备工艺简单、成本低、适应性强,能够降低水泥粉磨过程中的能耗,并显著提高水泥的后期强度。

7.一种提高水泥后期强度的液体助磨剂,包括以下重量份的原料:

8.丙三醇10-30份,

9.改性二乙醇胺10-30份,

10.聚羧酸醇胺酯10-30份,

11.无水硫酸钠5-15份,

12.醋酸铵5-15份,

13.石蜡油2-10份,

14.木质素磺酸盐10-15份,

15.三聚磷酸钠0-5份,

16.去离子水50-70份。

17.进一步的,所述改性二乙醇胺的制备方法如下:

18.1)将一定量的氯乙酸钠溶于去离子水中,保持50-80℃恒温;

19.2)向氯乙酸钠水溶液中滴加浓度为30-40%的氢氧化钠溶液,控制反应体系的ph值为10-12,温度为55-65℃;

20.3)向体系中逐滴加入二乙醇胺,滴加时间为1-2h;

21.4)控制反应体系温度为50-70℃,反应1-2h,得到改性二乙醇胺。

22.进一步的,步骤2)中所述氯乙酸钠、氢氧化钠、二乙醇胺和去离子水的摩尔比为0.8-1.2:0.8-1.2:0.8-1.2:5。

23.进一步的,所述聚羧酸醇胺酯的制备方法如下:

24.1)将顺丁稀二酸酐与醇胺类化合物混合搅拌0.5-2h,冷却至室温后,得到马来酸醇胺酯;

25.2)用浓度为30-40%的氢氧化钠溶液将丙烯酸溶液的ph值调整为8-9;

26.3)将步骤1)中得到的马来酸醇胺酯与丙烯酸溶液混合加热至90-95℃;

27.4)缓慢滴加引发剂,然后继续搅拌反应0.5-2h,得到聚羧酸醇胺酯。

28.进一步的,步骤1)中所述的醇胺类化合物为三乙醇胺、三异丙醇胺或二单异醇胺。

29.进一步的,所述顺丁稀二酸酐和醇胺类化合物的摩尔比为0.8-1.5:1。

30.进一步的,步骤1)中所述引发剂为过硫酸铵溶液,滴加量为顺丁稀二酸酐与丙烯酸摩尔量之和的1%-5%,滴加时间为2-3h。

31.进一步的,所述木质素磺酸盐为木质素磺酸钠和木质素磺酸钙。

32.进一步的,所述木质素磺酸钠与木质素磺酸钙的质量比为1:1。

33.本发明还提供了所述提高水泥后期强度的液体助磨剂的制备方法,包括以下步骤:

34.1)按比例称取原料;

35.2)将丙三醇和改性二乙醇胺依次加入到水中,搅拌均匀;

36.3)向分散均匀的原料中依次加入聚羧酸醇胺酯、无水硫酸钠、醋酸铵、木质素磺酸盐、三聚磷酸钠,搅拌均匀;

37.4)最后,向原料中添加石蜡油,搅拌均匀,得到液体助磨剂成品。

38.本发明采用丙三醇制备助磨剂,其能够防止粉磨过程中出现包层,提高水泥粉磨效果,降低生产成本;改性二乙醇胺具有优异的助磨分散性能,能够提高助磨剂的适应性,

降低粉磨能耗,提高水泥的后期强度,并且能够减少用量,降低助磨剂生产成本;聚羧酸醇胺酯克服了现有技术中心小分子助磨剂稳定性差,对掺量变动敏感的问题,通过将各功能基团组合到高分子的分子链式结构中,显著提高了助磨效果,还减少了醇胺类物质的应用,进一步降低了助磨剂的生产成本;无水硫酸钠能够显著提高水泥颗粒的溶蚀速率,增强在颗粒表面的吸附作用,改善助磨效果,提高其早期强度和后期强度,降低助磨剂的生产成本;醋酸铵能够降低颗粒的表面能,减少断裂所需的应力,降低颗粒的强度和硬度,使颗粒的破碎更加容易,从而提高粉磨效率;石蜡油能够减少固体颗粒间的直接接触面积和摩擦,改善粉体的流动性,提高粉磨效率;木质素磺酸盐可以减少粉磨过程中的用水量,改善水泥和易性,抑制坍落度损失,改变物料的分散性,有效消除水泥微细颗粒的静电吸附和包球糊磨现象,优化水泥颗粒级配;三聚磷酸钠具有提高胶溶、乳化和分散的作用,进而达到提高粉磨效率的目的。

39.与现有技术相比,本发明具有以下有益效果:

40.(1)本发明的液体水泥助磨剂可以显著提高水泥的比表面积、提升水泥的后期强度,改善其流动性,提高粉磨效率,降低粉磨能耗。

41.(2)本发明的助磨剂能大幅度降低水泥粉磨过程中形成的静电吸附包球现象和超细颗粒的再次聚结趋势。

42.(3)本发明助磨剂能改善水泥颗粒分布并激发水化动力,提高水泥后期强度。

43.(4)本发明的液体水泥助磨剂在使用过程中能够抑制和减缓水泥的分层或沉淀情况,保证水泥的稳定性,提升产品质量。

44.(5)本发明的液体水泥助磨剂的制备工艺简单,采用的原料对环境和人体健康无不良影响。

45.(6)本发明的液体水泥助磨剂与水泥中的其它掺料具有良好的适应性。

46.(7)本发明的液体水泥助磨剂在极低的掺量条件下,即可实现良好的助磨效果,并显著提高水泥的后期强度。

具体实施方式

47.本发明提供了一种能够提高水泥后期强度的液体助磨剂,包括以下重量份的原料:

48.丙三醇10-30份,

49.改性二乙醇胺10-30份,

50.聚羧酸醇胺酯10-30份,

51.无水硫酸钠5-15份,

52.醋酸铵5-15份,

53.石蜡油2-10份,

54.木质素磺酸盐10-15份,

55.三聚磷酸钠0-5份。

56.本发明还提供了所述改性二乙醇胺的制备方法,包括以下步骤:

57.1)将一定量的氯乙酸钠溶于去离子水中,保持50-80℃恒温;

58.2)向氯乙酸钠水溶液中滴加浓度为30-40%的氢氧化钠溶液,控制反应体系的ph

值为10-12,温度为55-65℃;

59.3)向体系中逐滴加入二乙醇胺,滴加时间为1-2h;

60.4)控制反应体系温度为50-70℃,反应1-2h,得到改性二乙醇胺。

61.其中氯乙酸钠、氢氧化钠、二乙醇胺和去离子水的摩尔比为0.8-1.2:0.8-1.2:0.8-1.2:5。

62.本发明还提供了所述聚羧酸醇胺酯的制备方法,包括以下步骤:

63.1)将顺丁稀二酸酐与醇胺类化合物混合搅拌0.5-2h,冷却至室温后,得到马来酸醇胺酯;

64.2)用浓度为30-40%的氢氧化钠溶液将丙烯酸溶液的ph值调整为8-9;

65.3)将步骤1)中得到的马来酸醇胺酯与丙烯酸溶液混合加热至90-95℃;

66.4)缓慢滴加引发剂,然后继续搅拌反应0.5-2h,得到聚羧酸醇胺酯。

67.其中步骤1)中所述顺丁稀二酸酐和醇胺类化合物的摩尔比为0.8-1.5:1;所述引发剂为过硫酸铵溶液,滴加量为顺丁稀二酸酐与丙烯酸摩尔量之和的1%-5%,滴加时间为2-3h。

68.本发明采用的木质素磺酸盐为木质素磺酸钠和木质素磺酸钙,两者的质量比为1:1。

69.本发明还提供了所述的能够提高水泥后期强度的液体助磨剂的制备方法,由以下步骤制成:

70.1)按比例称取原料;

71.2)将丙三醇和改性二乙醇胺依次加入到水中,搅拌均匀;

72.3)向分散均匀的原料中依次加入聚羧酸醇胺酯、无水硫酸钠、醋酸铵、木质素磺酸盐、三聚磷酸钠,继续搅拌;

73.4)最后,向原料中添加石蜡油,搅拌均匀,得到助磨剂成品。

74.下面结合具体实施例对本发明作进一步说明。

75.实施例1

76.一种能够提高水泥后期强度的液体助磨剂,由以下重量份的原料构成:

77.丙三醇10份,

78.改性二乙醇胺10份,

79.聚羧酸醇胺酯10份,

80.无水硫酸钠5份,

81.醋酸铵5份,

82.石蜡油2份,

83.木质素磺酸钠5份,

84.木质素磺酸钙5份,

85.去离子水50份。

86.所述改性二乙醇胺的制备方法如下:

87.1)将一定量的氯乙酸钠溶于去离子水中,保持50℃恒温;

88.2)向氯乙酸钠水溶液中滴加浓度为30%的氢氧化钠溶液,控制反应体系的ph值为10,温度为55℃;

89.3)向体系中逐滴加入二乙醇胺,滴加时间为1h;

90.4)控制反应体系温度为50℃,反应1h,得到改性二乙醇胺。

91.所述氯乙酸钠、氢氧化钠、二乙醇胺和去离子水的摩尔比为0.8:0.8:0.8:5。

92.所述聚羧酸醇胺酯的制备方法如下:

93.1)将顺丁稀二酸酐与三乙醇胺按0.8:1的摩尔比混合均匀,搅拌2h,冷却至室温后,得到马来酸醇胺酯;

94.2)用浓度为30%的氢氧化钠溶液将丙烯酸溶液的ph值调整为8;

95.3)将步骤1)中得到的马来酸醇胺酯与丙烯酸溶液混合加热至90℃;

96.4)缓慢滴加顺丁稀二酸酐与丙烯酸摩尔量之和1%的过硫酸铵溶液,滴加时间为2h,然后继续搅拌反应2h,得到聚羧酸醇胺酯。

97.所述的能够提高水泥后期强度的液体助磨剂的制备方法,由以下步骤制成:

98.1)按比例称取原料;

99.2)将丙三醇和改性二乙醇胺依次加入到水中,搅拌均匀;

100.3)向分散均匀的原料中依次加入聚羧酸醇胺酯、无水硫酸钠、醋酸铵、木质素磺酸盐、三聚磷酸钠,继续搅拌;

101.4)最后,向原料中添加石蜡油,搅拌均匀,得到助磨剂成品。

102.实施例2

103.一种能够提高水泥后期强度的液体助磨剂,由以下重量份的原料构成:

104.丙三醇30份,

105.改性二乙醇胺30份,

106.聚羧酸醇胺酯30份,

107.无水硫酸钠15份,

108.醋酸铵15份,

109.石蜡油10份,

110.木质素磺酸钠7份,

111.木质素磺酸钙7份,

112.三聚磷酸钠5份,

113.去离子水70份。

114.所述改性二乙醇胺的制备方法如下:

115.1)将一定量的氯乙酸钠溶于去离子水中,保持80℃恒温;

116.2)向氯乙酸钠水溶液中滴加浓度为40%的氢氧化钠溶液,控制反应体系的ph值为12,温度为65℃;

117.3)向体系中逐滴加入二乙醇胺,滴加时间为2h;

118.4)控制反应体系温度为70℃,反应2h,得到改性二乙醇胺。

119.所述氯乙酸钠、氢氧化钠、二乙醇胺和去离子水的摩尔比为1.2:1.2:1.2:5。

120.所述聚羧酸醇胺酯的制备方法如下:

121.1)将顺丁稀二酸酐与三异丙醇胺按1.5:1的摩尔比混合均匀,搅拌0.5h,冷却至室温后,得到马来酸醇胺酯;

122.2)用浓度为30%的氢氧化钠溶液将丙烯酸溶液的ph值调整为8;

123.3)将步骤1)中得到的马来酸醇胺酯与丙烯酸溶液混合加热至90℃;

124.4)缓慢滴加顺丁稀二酸酐与丙烯酸摩尔量之和5%的过硫酸铵溶液,滴加时间为2h,然后继续搅拌反应0.5h,得到聚羧酸醇胺酯。

125.所述的能够提高水泥后期强度的液体助磨剂的制备方法,由以下步骤制成:

126.1)按比例称取原料;

127.2)将丙三醇和改性二乙醇胺依次加入到水中,搅拌均匀;

128.3)向分散均匀的原料中依次加入聚羧酸醇胺酯、无水硫酸钠、醋酸铵、木质素磺酸盐、三聚磷酸钠,继续搅拌;

129.4)最后,向原料中添加石蜡油,搅拌均匀,得到助磨剂成品。

130.实施例3

131.一种能够提高水泥后期强度的液体助磨剂,由以下重量份的原料构成:

132.丙三醇15份,

133.改性二乙醇胺15份,

134.聚羧酸醇胺酯15份,

135.无水硫酸钠8份,

136.醋酸铵10份,

137.石蜡油5份,

138.木质素磺酸钠6份,

139.木质素磺酸钙6份,

140.三聚磷酸钠2份,

141.去离子水60份。

142.所述改性二乙醇胺的制备方法如下:

143.1)将一定量的氯乙酸钠溶于去离子水中,保持60℃恒温;

144.2)向氯乙酸钠水溶液中滴加浓度为30%的氢氧化钠溶液,控制反应体系的ph值为12,温度为60℃;

145.3)向体系中逐滴加入二乙醇胺,滴加时间为2h;

146.4)控制反应体系温度为70℃,反应2h,得到改性二乙醇胺。

147.所述氯乙酸钠、氢氧化钠、二乙醇胺和去离子水的摩尔比为1.3:1:0.8:5。

148.所述聚羧酸醇胺酯的制备方法如下:

149.1)将顺丁稀二酸酐与二单异醇胺按1:1的摩尔比混合均匀,搅拌1h,冷却至室温后,得到马来酸醇胺酯;

150.2)用浓度为31%的氢氧化钠溶液将丙烯酸溶液的ph值调整为9;

151.3)将步骤1)中得到的马来酸醇胺酯与丙烯酸溶液混合加热至90℃;

152.4)缓慢滴加顺丁稀二酸酐与丙烯酸摩尔量之和2%的过硫酸铵溶液,滴加时间为1.5h,然后继续搅拌反应1.5h,得到聚羧酸醇胺酯。

153.所述的能够提高水泥后期强度的液体助磨剂的制备方法,由以下步骤制成:

154.1)按比例称取原料;

155.2)将丙三醇和改性二乙醇胺依次加入到水中,搅拌均匀;

156.3)向分散均匀的原料中依次加入聚羧酸醇胺酯、无水硫酸钠、醋酸铵、木质素磺酸

盐、三聚磷酸钠,继续搅拌;

157.4)最后,向原料中添加石蜡油,搅拌均匀,得到助磨剂成品。

158.实施例4

159.一种能够提高水泥后期强度的液体助磨剂,由以下重量份的原料构成:

160.丙三醇25份,

161.改性二乙醇胺25份,

162.聚羧酸醇胺酯25份,

163.无水硫酸钠12份,

164.醋酸铵15份,

165.石蜡油10份,

166.木质素磺酸钠7份,

167.木质素磺酸钙7份,

168.三聚磷酸钠5份,

169.去离子水50份。

170.其余制备方法同实施例3。

171.实施例5

172.一种能够提高水泥后期强度的液体助磨剂,由以下重量份的原料构成:丙三醇20份,

173.改性二乙醇胺25份,

174.聚羧酸醇胺酯20份,

175.无水硫酸钠10份,

176.醋酸铵12份,

177.石蜡油8份,

178.木质素磺酸钠5份,

179.木质素磺酸钙7份,

180.三聚磷酸钠3份,

181.去离子水55份。

182.其余制备方法同实施例3。

183.对比例1

184.一种能够提高水泥后期强度的液体助磨剂,由以下重量份的原料构成:丙三醇15份,

185.改性二乙醇胺15份,

186.醋酸铵10份,

187.石蜡油5份,

188.木质素磺酸钠6份,

189.木质素磺酸钙6份,

190.三聚磷酸钠2份,

191.去离子水60份

192.其余制备方法同实施例3。

193.对比例2

194.一种能够提高水泥后期强度的液体助磨剂,由以下重量份的原料构成:丙三醇15份,

195.聚羧酸醇胺酯15份,

196.无水硫酸钠8份,

197.醋酸铵10份,

198.石蜡油5份,

199.木质素磺酸钠6份,

200.木质素磺酸钙6份,

201.三聚磷酸钠2份,

202.去离子水60份。

203.其余制备方法同实施例3。

204.对比例3

205.一种能够提高水泥后期强度的液体助磨剂,由以下重量份的原料构成:丙三醇15份,

206.改性二乙醇胺15份,

207.聚羧酸醇胺酯15份,

208.无水硫酸钠8份,

209.木质素磺酸钠6份,

210.木质素磺酸钙6份,

211.三聚磷酸钠2份,

212.去离子水60份。

213.其余制备方法同实施例3。

214.对比例4

215.一种能够提高水泥后期强度的液体助磨剂,由以下重量份的原料构成:丙三醇15份,

216.改性二乙醇胺15份,

217.聚羧酸醇胺酯15份,

218.无水硫酸钠8份,

219.醋酸铵10份,

220.石蜡油5份,

221.三聚磷酸钠2份,

222.去离子水60份。

223.其余制备方法同实施例3。

224.测试例1

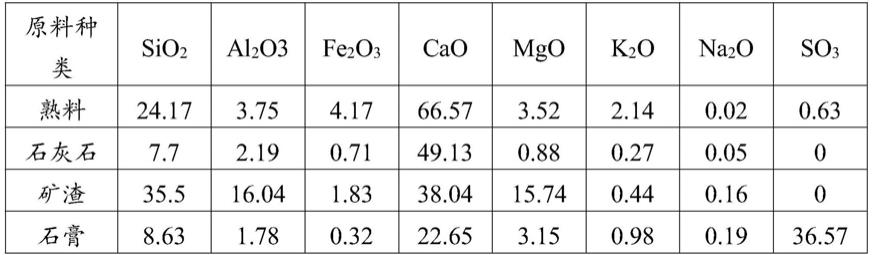

225.以市售的普通材料作为原料,按比例制备水泥,原料的化学组成如下:

[0226][0227]

将实施例1-5和对比例1-4中得到的助磨剂添加到水泥中,掺加量为0.1%,以未添加助磨剂的水泥作为空白对照,测定水泥的各项物理性能。测试方法按照以下国标进行:

[0228]

(1)细度(45μm筛余量):gb/t 1345-2005《水泥细度检验方法筛析法》;

[0229]

(2)比表面积:gb/t 8074-2008《水泥比表面积测定方法勃氏法》;

[0230]

(3)标准稠度用水量、凝结时间:gb/t 1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》。

[0231]

测定结果如下:

[0232]

[0233][0234]

通过上述结果可以看出,本发明助磨剂中的各组分充分发挥了良好的协同作用。通过样品的比表面积可以看出,本发明的助磨剂效果良好,显著提高了颗粒的比表面积,同时还显著提高了水泥的后期强度。并且本发明制备的助磨剂对水泥的标准稠度用水量和凝结时间均无显著性影响,不会为施工带来不良影响。本发明提供的助磨剂制备简单,成本低,对水泥的后期强度具有显著的提高作用,拥有巨大的工业化前景和良好经济价值。

[0235]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1