一种多晶硅生产的控制方法、系统与流程

1.本发明属于多晶硅生产技术领域,具体涉及一种多晶硅生产的控制方法、系统。

背景技术:

2.多晶硅的主流生产工艺为改良西门子法,反应器为密闭的钟罩式还原炉,炉内反应阶段、状态只能通过视镜孔进行观察。然而,不论是接地引发的倒棒还是温度过高产生的大比例珊瑚料,都会造成难以估量的损失。因此,对类似于还原炉这种密闭黑箱反应器,把控反应的过程就显得尤为重要。

技术实现要素:

3.本发明要解决的技术问题是针对现有技术存在的上述不足,提供一种多晶硅生产的控制方法、系统,用于准确控制多晶硅生产的过程,降低消耗,提高产品质量。

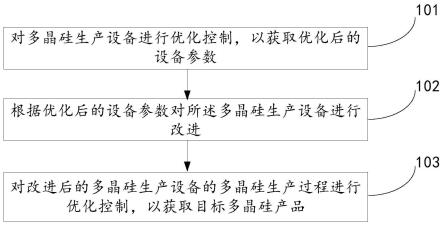

4.本发明提供一种多晶硅生产的控制方法,包括:对多晶硅生产设备进行优化控制,以获取优化后的设备参数;根据优化后的设备参数对所述多晶硅生产设备进行改进;对改进后的多晶硅生产设备的多晶硅生产过程进行优化控制,以获取目标多晶硅产品。

5.优选地,设备参数包括部件的尺寸和材料参数,所述部件包括还原炉内腔、底盘、进气口、出气口、以及电极,材料参数包括密度、热导率、发射率。

6.所述对多晶硅生产设备进行优化控制,并获取优化后的设备参数,具体包括:s11,对当前的设备参数进行仿真,得到模拟的设备特征数据,其中,设备特征数据包括温度场、速度场的分布及能耗的特征数据;s12,得到下一次仿真的设备参数:对当前的设备参数及历史的设备参数、以及当前的模拟的设备特征数据及历史的模拟的设备特征数据进行机器学习及大数据分析,得到设备参数与设备特征数据的对应关系,根据所述对应关系以及目标设备特征数据,得到下一次仿真的设备参数,该仿真的设备参数能够使模拟的设备特征数据趋近于目标设备特征数据,循环执行s11和s12,直至获取优化后的设备参数,优化后的设备参数所对应的模拟的设备特征数据与目标设备特征数据一致。

7.优选地,在步骤s11之后,该多晶硅生产的控制方法还包括:采集多晶硅生产设备进行多晶硅生产时的实际生产的特征数据,其中,实际生产的特征数据包括温度场、硅棒外观形貌、炉内清晰度的特征数据,对模拟的设备特征数据与实际生产的特征数据进行比对以及进行大数据分析,得到用于仿真系统的调整策略,所述调整策略能够使模拟的设备特征数据趋近于实际生产的特征数据,根据所述调整策略优化仿真系统的仿真模型和算法,以根据优化后的仿真模型和算法对当前的设备参数进行仿真。

8.优选地,所述采集多晶硅生产设备进行多晶硅生产时的实际生产的特征数据,具体包括:实时采集多晶硅生产设备内多晶硅的生长环境和形态信息,并将之转化为数字信号,从所述数字信号中提取实际生产的特征数据。

9.优选地,所述对改进后的多晶硅生产设备的多晶硅生产过程进行优化控制,以获取目标多晶硅产品,具体包括:s21,对多晶硅的生产条件进行仿真,得到模拟的设备特征数

据,其中,多晶硅的生产条件包括物料流量、配比、温度、压力;s22,采集多晶硅生产时的实际生产的特征数据;s23,对多晶硅的生产条件及其相应的模拟的设备特征数据,实际生产的特征数据,以及多晶硅生产的实时控制过程中的测量数据、出炉数据、过程计算数据、控制目标,进行机器学习和深度学习,得到多晶硅的生产条件与实际的生产结果的对应关系,根据所述对应关系及控制目标得到下一次生产所需的多晶硅的生产条件;s24,根据下一次生产所需的多晶硅的生产条件优化控制多晶硅生产设备进行多晶硅生产;循环执行s21-s24,直至获取目标多晶硅产品。

10.优选地,测量数据包括仪表测量的流量、温度、压力。出炉数据包括停炉后的多晶硅实际重量、电单耗、沉积速度、一次转化率。过程计算数据包括过程转换运算得到的实时沉积速率、电单耗、一次转化率。控制目标包括电单耗目标曲线、形貌目标曲线、雾化目标曲线。

11.进一步地,本发明还提供一种多晶硅生产的控制系统,包括第一优化设备、第二优化设备、多晶硅生产设备。第一优化设备,用于对多晶硅生产设备进行优化控制,以获取优化后的设备参数。多晶硅生产设备是根据优化后的设备参数进行改进得到的,用于生产多晶硅。第二优化设备,用于对改进后的多晶硅生产设备的多晶硅生产过程进行优化控制,以获取目标多晶硅产品。

12.优选地,第一优化设备包括第一仿真系统、第一机器学习系统。第一仿真系统,用于对当前的设备参数进行仿真,得到模拟的设备特征数据,其中,设备特征数据包括温度场、速度场的分布及能耗的特征数据。第一机器学习系统,与仿真系统连接,用于对当前的设备参数及历史的设备参数、以及当前的模拟的设备特征数据及历史的模拟的设备特征数据进行机器学习及大数据分析,得到设备参数与设备特征数据的对应关系,并根据所述对应关系以及目标设备特征数据,得到下一次仿真的设备参数,该仿真的设备参数能够使模拟的设备特征数据趋近于目标设备特征数据,以及,将所述下一次仿真的设备参数输出给第一仿真系统,直至获取优化后的设备参数,所述优化后的设备参数所对应的模拟的设备特征数据与目标设备特征数据一致。

13.优选地,第一优化设备还包括第一采集装置。第一采集装置,与第一机器学习系统连接,用于采集多晶硅生产设备进行多晶硅生产时的实际生产的特征数据,其中,实际生产的特征数据包括温度场、硅棒外观形貌、炉内清晰度的特征数据。第一机器学习系统,还用于对模拟的设备特征数据与实际生产的特征数据进行比对以及进行大数据分析,得到用于第一仿真系统的调整策略输出给第一仿真系统,所述调整策略能够使模拟的设备特征数据趋近于实际生产的特征数据。第一仿真系统,还用于根据所述调整策略优化自身的仿真模型和算法,以根据优化后的仿真模型和算法对当前的设备参数进行仿真。

14.优选地,第二优化设备包括第二仿真系统、第二采集装置、第二机器学习系统。第二仿真系统,用于对多晶硅的生产条件进行仿真,得到模拟的设备特征数据,其中,多晶硅的生产条件包括物料流量、配比、温度、压力。第二采集装置,用于采集多晶硅生产时的实际生产的特征数据。第二机器学习系统,与第二仿真系统、第二采集装置、以及多晶硅生产设备分别连接,用于对多晶硅的生产条件及其相应的模拟的设备特征数据,实际生产的特征数据,以及多晶硅生产的实时控制过程中的测量数据、出炉数据、过程计算数据、控制目标,进行机器学习和深度学习,得到多晶硅的生产条件与实际的生产结果的对应关系,并根据

对应关系及控制目标得到下一次生产所需的多晶硅的生产条件,以用于多晶硅生产设备的下一次生产。

15.本发明的一种多晶硅生产的控制方法、系统中,通过对多晶硅生产设备进行优化控制,获取优化后的设备参数,继而根据优化后的设备参数改进多晶硅生产设备,最后,对改进后的多晶硅生产设备中的多晶硅生产过程进行优化控制,最终获得目标产品。通过对生产设备和生产过程均进行优化控制,以获得所期待的目标产品,从而降低消耗,提高产品质量。经过实际生产验证获得技术效果具体为多晶硅还原电单耗从50kwh/kg si降低至45kwh/kg si,多晶硅菜花料比例由30%降低至20%,多晶硅异常料比例由5%降低至2%,多晶硅致密料比例由45%提升至60%。

附图说明

16.图1:为本发明实施例1的一种多晶硅生产的控制方法的流程图。

具体实施方式

17.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图和实施例对本发明作进一步详细描述。

18.实施例1:

19.如图1所示,本实施例提供一种多晶硅生产的控制方法,方法包括:

20.步骤101,对多晶硅生产设备进行优化控制,以获取优化后的设备参数。其中,设备参数包括部件的尺寸和材料参数,所述部件包括还原炉内腔、底盘、进气口、出气口、以及电极,材料参数包括密度、热导率、发射率。

21.具体地,对多晶硅生产设备进行优化控制,以获取优化后的设备参数包括如下步骤:

22.s11,对当前的设备参数进行仿真,得到模拟的设备特征数据,其中,设备特征数据包括温度场、速度场的分布及能耗的特征数据。

23.s12,得到下一次仿真的设备参数:对当前的设备参数及历史的设备参数、以及当前的模拟的设备特征数据及历史的模拟的设备特征数据进行机器学习及大数据分析,得到设备参数与设备特征数据的对应关系,根据对应关系以及目标设备特征数据,得到下一次仿真的设备参数,该仿真的设备参数能够使模拟的设备特征数据趋近于目标设备特征数据。

24.循环执行s11和s12,直至获取优化后的设备参数,优化后的设备参数所对应的模拟的设备特征数据与目标设备特征数据一致。

25.本实施例中,通过循环执行s11和s12,实现对多晶硅生产的设备进行优化控制。例如,第一仿真系统利用仿真模型和算法对第一机器学习系统输出的设备参数进行仿真,得到模拟的温度场、速度场的分布及能耗的特征数据,并将之输出给第一机器学习系统。第一采集装置通过红外测温、视觉成像技术实时采集多晶硅生产设备(还原炉)进行多晶硅生产时的多晶硅的生长环境和形态信息,并将之转化为数字信号,从该数字信号中提取实际生产的特征数据,并将实际生产的特征数据输出给第一机器学习系统,其中,实际生产的特征数据包括温度场、硅棒外观形貌、炉内清晰度的特征数据。第一机器学习系统对模拟的设备

特征数据与实际生产的特征数据进行比对以及进行大数据分析,得到仿真模型和算法与实际生产的偏差,继而得到用于第一仿真系统的调整策略,并将之输出给第一仿真系统,其中,调整策略能够使模拟的设备特征数据趋近于实际生产的特征数据。继而第一仿真系统根据调整策略自动优化其自身的仿真模型和算法,也可通过人工根据该调整策略优化仿真模型和算法,以使模拟结果更贴近于还原炉的真实生产过程。在优化仿真模型和算法后,第一仿真系统根据优化后的仿真模型和算法对当前的设备参数进行仿真,并输出模拟的设备特征数据给第一机器学习系统。其中,第一机器学习系统对模拟的设备特征数据与实际生产的特征数据进行比对以及进行大数据分析,具体包括:第一机器学习系统将模拟的温度场与实际的温度场进行比对分析;由于速度场影响硅棒外观形貌,故第一机器学习系统还将模拟的速度场与实际的硅棒外观形貌进行比对分析可得到模拟的速度场与硅棒外观形貌的对应关系;第一机器学习系统还将模拟的温度场、速度场的分布,能耗数据与实际的炉内清晰度进行比对分析可得到模拟的温度场、速度场的分布,能耗数据与实际的炉内清晰度的对应关系,例如,当炉内清晰度高,则对应模拟的温度场、速度场的分布均匀、能耗高特征。第一机器学习系统对第一仿真系统的历史仿真的输入数据(即设备参数)和输出数据(即模拟的设备特征数据)进行机器学习和大数据分析,得到设备参数与模拟的设备特征数据之间的对应关系,根据设备参数与模拟的设备特征数据之间的对应关系,以及目标设备特征数据,优化第一仿真系统的输入数据(即设备参数),以控制第一仿真系统进行下一次仿真模拟实验。继而第一仿真系统根据优化后的仿真模型和算法、以及优化后的设备参数开展仿真模拟。经过第一机器学习系统有限次地优化仿真模型和算法、优化输出至第一仿真系统的设备参数,以使第一仿真系统输出的模拟的设备特征数据趋近于目标设备特征数据。例如,第一仿真系统每次根据第一机器学习系统输出的15个设备参数,输出模拟的温度场、速度场分布等特征数据。第一仿真系统每次仿真的输入数据和输出数据构成了大数据。第一机器学习系统通过自我学习、深度学习大数据,得到改变任意一个或几个设备参数对模拟的温度场、速度场分布变化影响的规律。通过指定目标设备特征数据,如指定需获得某均匀度的温度场、速度场分布,第一机器学习系统会智能地向第一仿真系统输入下一组设备参数,以使第一仿真系统开展下一次的仿真模拟实验,使模拟的设备特征数据趋近于目标设备特征数据。循环执行步骤s11-s12,即经过不断地优化所输入的设备参数,直到获取优化后的设备参数,优化后的设备参数实质为最优的设备参数,指该设备参数对应的模拟的设备特征数据与目标设备特征数据一致。其中,第一仿真系统采用polysim3d软件,第一机器学习系统采用苏州鑫晶的gbai多晶硅还原炉自适应控制系统。

26.步骤102,根据优化后的设备参数对多晶硅生产设备进行改进。

27.本实施例中,第一仿真系统在得到的模拟的设备特征数据达到目标的设备特征数据时,输出优化后的多晶硅还原炉及其内件特征尺寸图纸及材料参数,根据该图纸及材料参数进行加工改进多晶硅生产设备,并安装使用。

28.步骤103,对改进后的多晶硅生产设备的多晶硅生产过程进行优化控制,以获取目标多晶硅产品。

29.具体地,对改进后的多晶硅生产设备的多晶硅生产过程进行优化控制,以获取目标多晶硅产品包括如下步骤:

30.s21,对多晶硅的生产条件进行仿真,得到模拟的设备特征数据,其中,多晶硅的生

产条件包括物料流量、配比、温度、压力。

31.s22,采集多晶硅生产时的实际生产的特征数据。

32.s23,对多晶硅的生产条件及其相应的模拟的设备特征数据,实际生产的特征数据,以及多晶硅生产的实时控制过程中的测量数据、出炉数据、过程计算数据、控制目标,进行机器学习和深度学习,得到多晶硅的生产条件与实际的生产结果的对应关系,根据所述对应关系及控制目标得到下一次生产所需的多晶硅的生产条件。其中,测量数据包括仪表测量的流量、温度、压力。出炉数据包括停炉后的多晶硅实际重量、电单耗、沉积速度、一次转化率。过程计算数据包括过程转换运算得到的实时沉积速率、电单耗、一次转化率。控制目标包括电单耗目标曲线、形貌目标曲线、雾化目标曲线。

33.s24,根据下一次生产所需的多晶硅的生产条件优化控制多晶硅生产设备进行多晶硅生产。

34.循环执行s21-s24,直至获取目标多晶硅产品。

35.本实施例中,通过循环执行s21-s24实现对多晶硅生产的过程进行实时的优化控制。例如,第二仿真系统根据第二机器学习系统输出的不同的多晶硅的生产条件进行仿真得到不同的模拟的设备特征数据。第二仿真系统将历史仿真的多晶硅的生产条件及模拟的设备特征数据输出给第二机器学习系统。第二采集装置通过红外测温、视觉成像技术实时采集多晶硅生产设备(还原炉)进行多晶硅生产时的多晶硅的生长环境和形态信息,并将之转化为数字信号,从该数字信号中提取实际生产的特征数据,并将实际生产的特征数据输出给第二机器学习系统,其中,实际生产的特征数据包括温度场、硅棒外观形貌、炉内清晰度的特征数据。第二机器学习系统对多晶硅的生产条件及其相应的模拟的设备特征数据,实际生产的特征数据,以及多晶硅生产的实时控制过程中各检测仪表的测量数据,出炉数据、过程计算数据、控制目标,进行机器学习和深度学习,得到多晶硅的生产条件与还原炉中实际的生产结果的对应关系,并根据该对应关系及控制目标,得到下一次生产所需的多晶硅的生产条件,并将该得到的生产条件输入至多晶硅生产设备的dcs(distributed control system,分散控制系统),以使该dcs根据第二机器学习系统输出的生产条件优化控制还原炉进行多晶硅生产。经过第二机器学习系统有限次地优化多晶硅生产过程所需的生产条件,得到与控制目标一致的多晶硅产品。其中,第二仿真系统采用polysim3d软件,第二机器学习系统采用苏州鑫晶的gbai多晶硅还原炉自适应控制系统。

36.本实施例的多晶硅生产的控制方法,通过将多晶硅生产与人工智能、仿真模拟相结合,实现了多晶硅以市场为导向的目标生产。得以采用灵活的生产模式,适应多变的市场需求。同时实现精准控制,降低生产消耗、提高产品质量等。进一步地,本实施例克服了现有技术多晶硅生产中还原炉内温度、炉内清晰度和多晶硅形貌等关键参数依靠人工观测、人工判断的缺点,采用机器视觉技术,将多晶硅生长图像信息转换为数字信息,再进行机器分析和机器学习,实现了多晶硅生产全自动无人工干预智能优化控制,以降低消耗,提高质量为目的,实现自动优化。大大减少了操作量,避免了人工控制带来的低效率和不确定性。最大程度的保障了生产效率和产品质量。此外,仿真模拟将多晶硅生产中不可见的温度场、速度场分布,模拟为可见的图像和参与运算的数字信息,大大增加了优化的可能性,显著加速了优化速度,降低了优化成本。

37.实施例2:

38.本实施例提供一种多晶硅生产的控制系统,包括第一优化设备、第二优化设备、多晶硅生产设备。

39.第一优化设备,用于对多晶硅生产设备进行优化控制,以获取优化后的设备参数。多晶硅生产设备是根据优化后的设备参数进行改进得到的,用于生产多晶硅。第二优化设备,用于对改进后的多晶硅生产设备的多晶硅生产过程进行优化控制,以获取目标多晶硅产品。

40.可选地,第一优化设备包括第一仿真系统、第一机器学习系统。第一仿真系统,用于对当前的设备参数进行仿真,得到模拟的设备特征数据,其中,设备参数包括部件的尺寸和材料参数,部件包括还原炉内腔、底盘、进气口、出气口、以及电极,材料参数包括密度、热导率、发射率。设备特征数据包括温度场、速度场的分布及能耗的特征数据。第一机器学习系统,与第一仿真系统连接,用于对当前的设备参数及历史的设备参数、以及当前的模拟的设备特征数据及历史的模拟的设备特征数据进行机器学习及大数据分析,得到设备参数与设备特征数据的对应关系,并根据所述对应关系以及目标设备特征数据,得到下一次仿真的设备参数,该仿真的设备参数能够使模拟的设备特征数据趋近于目标设备特征数据,以及,将所述下一次仿真的设备参数输出给第一仿真系统,直至获取优化后的设备参数,所述优化后的设备参数所对应的模拟的设备特征数据与目标设备特征数据一致。

41.可选地,第一优化设备还包括第一采集装置。第一采集装置,与第一机器学习系统连接,用于采集多晶硅生产设备进行多晶硅生产时的实际生产的特征数据,其中,实际生产的特征数据包括温度场、硅棒外观形貌、炉内清晰度的特征数据。第一机器学习系统,还用于对模拟的设备特征数据与实际生产的特征数据进行比对以及进行大数据分析,得到用于第一仿真系统的调整策略输出给第一仿真系统,所述调整策略能够使模拟的设备特征数据趋近于实际生产的特征数据。第一仿真系统,还用于根据所述调整策略优化自身的仿真模型和算法,以根据优化后的仿真模型和算法对当前的设备参数进行仿真。

42.可选地,第二优化设备包括第二仿真系统、第二采集装置、第二机器学习系统。第二仿真系统,用于对多晶硅的生产条件进行仿真,得到模拟的设备特征数据,其中,多晶硅的生产条件包括物料流量、配比、温度、压力。第二采集装置,用于采集多晶硅生产时的实际生产的特征数据。第二机器学习系统,与第二仿真系统、第二采集装置、以及多晶硅生产设备分别连接,用于对多晶硅的生产条件及其相应的模拟的设备特征数据,实际生产的特征数据,以及多晶硅生产的实时控制过程中的测量数据、出炉数据、过程计算数据、控制目标,进行机器学习和深度学习,得到多晶硅的生产条件与实际的生产结果的对应关系,并根据对应关系及控制目标得到下一次生产所需的多晶硅的生产条件,以用于多晶硅生产设备的下一次生产。其中,测量数据包括仪表测量的流量、温度、压力。出炉数据包括停炉后的多晶硅实际重量、电单耗、沉积速度、一次转化率。过程计算数据包括过程转换运算得到的实时沉积速率、电单耗、一次转化率。控制目标包括电单耗目标曲线、形貌目标曲线、雾化目标曲线。

43.此外,第一机器学习系统和第二机器学习系统均包括报警和异常处理模块,报警和异常处理模块用于异常报警和安全联锁。

44.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精

神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1