氢氧化铜及其制备方法、应用和杀菌剂与流程

1.本发明涉及无机铜基杀菌剂技术领域,特别是涉及一种氢氧化铜及其制备方法、应用和杀菌剂。

背景技术:

2.氢氧化铜具有多种商业上重要的用途,是重要的催化剂、颜料、化工原料和农药原料。在农业生产中,氢氧化铜是一种优异的无机铜基杀菌剂,是波尔多液的主要成分。

3.现有技术中关于氢氧化铜的制备方法有碱式盐碱转法、纯铜氧化法、酸性蚀刻废液电解法和碱性蚀刻废液沉淀法。

4.碱式盐碱转法,例如,专利cn101195497b-氢氧化铜或氧化铜的制备方法,利用线路板生产中产生的硝酸铜、硫酸铜或氯化铜的可溶性含铜为1~30%的溶液与含铜为1~30%碱性氯化铜氨离子或1~45%的氢氧化钠溶液在水相中反应,制得碱式硝酸铜、碱式硫酸铜或碱式氯化铜产品,再与氢氧化钠进行反应,制得氢氧化铜;在湿的氢氧化铜中加入甘油作为稳定剂,经干燥后制成氢氧化铜。专利cn101792172a-氢氧化铜和氧化铜纳米材料的制备方法及应用,以绿盐铜矿cu7cl4(oh)

10

·

h2o作为前驱物,分散于蒸馏水中,形成悬浊液,然后在搅拌下将naoh溶液滴加到上述悬浊液中,让前驱物完全反应生成氢氧化铜cu(oh)2沉淀和四羟基合铜cu(oh)

42-配阴离子溶液的混合物;然后放入超声清洗器中进行超声,生成氢氧化铜cu(oh)2和/或氧化铜cuo的纳米材料。专利cn110002488a-一种氢氧化铜纳米带取向薄膜的制备方法,将三水硝酸亚铜和聚乙二醇混合均匀溶解,再加入氢氧化钠形成蓝色悬浮液;再用蒸馏水和无水乙醇多次洗涤,去除杂质,并溶解在高纯度乙醇溶液中,得到氢氧化铜前驱体溶液;将前驱体溶液注射到水溶液中,形成取向薄膜,然后转移到基片上,并在真空干燥箱中烘干,即可得到沉积在基片上的氢氧化铜取向薄膜。利用碱式盐碱转法制备氢氧化铜,碱式盐直接与氢氧化钠反应,会因碱性过强没有缓冲而易生成黑色的氧化铜。

5.纯铜氧化法,例如专利cn107879371a-一种在铜基材料表面原位生长针状氢氧化铜的方法,将铜基材料置于氢氧化钠和过硫酸铵的混合溶液中反应,然后根据需要重复置于或不置于浓度逐渐递减的氢氧化钠和过硫酸铵的混合溶液中反应,最后置于浓度进一步减小的氢氧化钠和过硫酸铵的混合溶液中或水中反应制备,得到针状氢氧化铜。专利cn108754524b-一种利用电解法连续制备氢氧化铜的方法,采用氢氧化钠或碳酸钠调节硫酸钠水溶液或硫酸钾水溶液的ph值为9~10,加入氢氧化铜捕收剂并混合均匀得到电解液;以铜电极为电解池的阳极和阴极,将电解液加入到电解池中,在温度为20~30℃条件下,通入电压为1.5~2.0v的直流电进行电解得到氢气和氢氧化铜/氢氧化铜捕收剂泡沫,采用电解池的刮板将氢氧化铜/氢氧化铜捕收剂泡沫刮取收集;在搅拌条件下,在氢氧化铜/氢氧化铜捕收剂泡沫中加入温度为60~100℃的水进行洗涤,采用温度为60~100℃的水重复洗涤2~3次,过滤,真空干燥即得氢氧化铜。但是利用纯铜生产氢氧化铜的成本太高。

6.酸性蚀刻废液电解法,例如专利cn110342565a-一种酸性蚀刻液的氢氧化铜及其

制备方法,将膜电解处理酸性蚀刻液后得到膜电解阳极蚀刻废液加入反应器中,再加入硅藻土,随后在采用鼓气和磁力搅拌的状态下,通过滴定管缓慢往反应器加入氢氧化钠溶液,并且制备过程中向混合液持续通入空气,反应结束后将生成的硅藻土基纳米氢氧化铜浆料经无水乙醇洗涤后用稳定剂再次洗涤,最后将洗涤后的纳米氢氧化铜浆料进行抽滤处理,在30度下真空干燥后,制备得到硅藻土纳米基氢氧化铜。该方法电解的能耗高,且酸性条件下产生的氯气容易对操作人员造成人身的伤害及污染环境。

7.碱性蚀刻废液沉淀法,例如,专利cn103011253a-使用铜氨蚀刻废液制备氢氧化铜的方法,在铜氨蚀刻废液中加入碱式氯化铜和液碱,控制ph为10~13,反应30~100min,得混合液;过滤上述混合液,吹干过滤后得上层产品;然后水洗产品,当ph为9~12时,停止水洗,空气吹干,加入稳定剂漂洗,吹干,出料,烘干即得氢氧化铜。专利cn109628753a-一种碱性蚀刻废液生产氢氧化铜的方法利用了铜氨络合物与液碱反应,在碱性条件下使用吹脱法将体系中的游离氨去除,吹脱时间3~4h,对除氨之后的溶液漂洗3次,漂洗后使用过滤设备将氢氧化铜从溶液中分离出来,使用常温或者低温干燥方式干燥氢氧化铜。专利cn110422872a-一种碱性蚀刻液的氢氧化铜及其制备方法,将含有铜氨络合物、氯化铵和氨水的碱性蚀刻液加入反应釜当中,然后选择含有氯化铜、氯化亚铜、双氧水和盐酸的酸性蚀刻液缓慢加入其反应釜中进行反应,再经过后续的处理得到蓝色非晶态纳米粉体氢氧化铜。利用碱性蚀刻废液沉淀法制备氢氧化铜可以解决上述方法中成本高、易产生副产物以及耗能高等技术问题,但是现有的碱性蚀刻废液沉淀法制备的氢氧化铜粒径仍较大,导致氢氧化铜比表面积小,影响其活性和触杀性,其作为农用杀菌剂杀菌效果较差。

技术实现要素:

8.基于此,有必要提供粒径更小、比表面积更大、杀菌效果更好的氢氧化铜及其制备方法、应用和杀菌剂。

9.本发明的一个方面,提供一种氢氧化铜的制备方法,包括以下步骤:

10.a、提供最大粒径小于45μm的王铜粉体;

11.b、将所述王铜粉体和水混合制浆;及

12.c、向上述浆液中加入氨水反应,反应体系的ph为10~12,反应温度为20℃~60℃,反应时间为1h~2h,固液分离,固相真空干燥得到所述氢氧化铜。

13.在其中一个实施例中,步骤b中,所述王铜粉体和水的质量固液比为1:(1~4)。

14.在其中一个实施例中,所述王铜粉体的制备方法包括:

15.d、将氯化铜溶液与碱性溶液反应,反应体系ph为4~8,反应温度为20℃~60℃,反应时间为1h~2h,固液分离得到王铜,所述氯化铜溶液含有铜离子、氯离子和盐酸。

16.在其中一个实施例中,所述碱性溶液为氨水或碱性蚀刻废液,所述碱性蚀刻废液中含有氨水。

17.在其中一个实施例中,所述氯化铜溶液为酸性蚀刻废液,所述酸性蚀刻废液中还含有重金属杂质,所述重金属杂质含量小于5mg/kg。

18.在其中一个实施例中,步骤c中固液分离后,液相返回至步骤d中与所述氯化铜溶液反应得到王铜。

19.在其中一个实施例中,所述氨水的质量分数为15%~20%。

20.本发明的又一个方面,提供所述氢氧化铜的颗粒粒径小于45μm。

21.在其中一个实施例中,所述氢氧化铜呈毛刺结构,比表面积为23m2/g~30m2/g。

22.本发明的再一个方面,还提供一种杀菌剂,包括所述的氢氧化铜。

23.本发明提供的氢氧化铜的制备方法,以粒径小、比表面积大的王铜作为前驱体,氨水作为碱将王铜在低温条件下转化为氢氧化铜,制备得到的氢氧化铜呈毛刺结构,粒径小、比表面积大,具有更高的表面活性和触杀性,其杀菌效果更优异,而且氢氧化铜纯度高、性质稳定,储存周期长。

附图说明

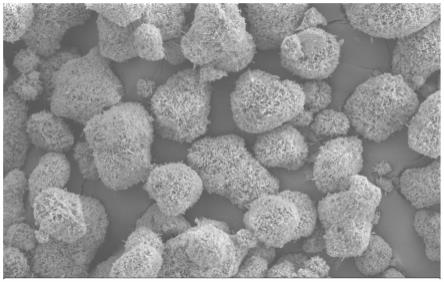

24.图1为本发明实施例1制备的氢氧化铜的扫描电镜图;

25.图2为本发明实施例1制备的氢氧化铜的进一步放大的扫描电镜图;

26.图3为本发明实施例1制备的氢氧化铜粒径分布图。

具体实施方式

27.现将详细地提供本发明实施方式的参考,其一个或多个实例描述于下文。提供每一实例作为解释而非限制本发明。实际上,对本领域技术人员而言,显而易见的是,可以对本发明进行多种修改和变化而不背离本发明的范围或精神。例如,作为一个实施方式的部分而说明或描述的特征可以用于另一实施方式中,来产生更进一步的实施方式。

28.因此,旨在本发明覆盖落入所附权利要求的范围及其等同范围中的此类修改和变化。本发明的其它对象、特征和方面公开于以下详细描述中或从中是显而易见的。本领域普通技术人员应理解本讨论仅是示例性实施方式的描述,而非意在限制本发明更广阔的方面。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

30.除了在操作实施例中所示以外或另外表明之外,所有在说明书和权利要求中表示成分的量、物化性质等所使用的数字理解为在所有情况下通过术语“约”来调整。例如,因此,除非有相反的说明,否则上述说明书和所附权利要求书中列出的数值参数均是近似值,本领域的技术人员能够利用本文所公开的教导内容寻求获得的所需特性,适当改变这些近似值。用端点表示的数值范围的使用包括该范围内的所有数字以及该范围内的任何范围,例如,1至5包括1、1.1、1.3、1.5、2、2.75、3、3.80、4和5等等。

31.本发明实施例提供一种氢氧化铜的制备方法,包括如下步骤:

32.a、提供最大粒径小于45μm的王铜粉体;

33.b、将所述王铜粉体和水混合制浆;及

34.c、向上述浆液中加入氨水反应,反应体系的ph为10~12,反应温度为20℃~60℃,反应时间为1h~2h,固液分离,固相真空干燥得到所述氢氧化铜。

35.本发明提供的氢氧化铜的制备方法,以粒径小、比表面积大的王铜作为前驱体,氨水作为碱将王铜在低温条件下转化为氢氧化铜,制备得到的氢氧化铜粒径小、比表面积大,

具有更高的表面活性和触杀性,其杀菌效果更优异,而且氢氧化铜纯度高、性质稳定,储存周期长。

36.步骤a中,所述王铜粉体的制备方法可以包括步骤d:

37.将氯化铜溶液与碱性溶液反应,反应体系ph为4~8,反应温度为20℃~60℃,反应时间为1h~2h,固液分离得到王铜,所述氯化铜溶液含有铜离子、氯离子和盐酸。

38.所述碱性溶液可以为氨类碱性溶液或非氨类碱性溶液。

39.所述氨类碱性溶液为含氨或铵根离子的溶液,所述非氨类碱性溶液为不含氨或铵根离子的溶液,其中,所述氨或铵根离子可以是存在溶液中的、与其他溶质混溶的、溶液中溶质电离的或与其他离子、分子或基团络合的氨分子、一水合氨、铵根离子以及氨水等多种形式。

40.所述碱性溶液可以包括但不限于,氨水、铜氨溶液、银氨溶液、含氨水的碱性蚀刻废液、氢氧化钠、氢氧化钾、碳酸钠、碳酸钾和氢氧化钙中的一种或多种。

41.在一优选实施例中,所述碱性溶液为氨水或碱性蚀刻废液,所述碱性蚀刻废液中含有氨水。步骤d产生的废水经mvr浓缩后可制得纯净的氯化铵产品。

42.所述氨水的质量分数可以为5%~20%之间的任意值,例如包括6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%。所述氨水的浓度过高,容易因局部过浓而产生氧化铜固体,影响产品的纯度,浓度过低则废液的产生量太大。所述氨水的质量分数是指氨水所含氨(nh3)的质量百分浓度,例如质量分数为20%的氨水即100g氨水中含有氨(nh3)20g。

43.步骤d中反应体系ph可以为4~8之间的任意值,例如还可以包括4.5、5、5.5、6、6.5、7、7.5。该步骤中反应体系过酸则王铜收率降低,且难过滤,过碱则会形成氧化铜无法得到王铜。

44.步骤d中反应温度可以为20℃~60℃之间的任意值,例如还可以包括25℃、30℃、35℃、40℃、45℃、50℃、55℃。

45.在一实施例中,所述氯化铜溶液为酸性蚀刻废液。利用工业废液作为原料,实现资源的可回收再利用。

46.所述酸性蚀刻废液可以为任意的含有铜离子、氯离子和盐酸的酸性蚀刻废液。但一般市场中的酸性蚀刻废液中均含有铅、砷、镉等重金属元素,这些重金属元素如果存在王铜中,制备的氢氧化铜中也会存在铅、砷、镉等重金属元素,当该氢氧化铜制成杀菌剂作为农药喷洒时,铅、砷、镉等重金属元素会残留在农作物上,最终影响人体的健康。而且,铅、砷、镉等重金属元素在制备氢氧化铜的过程中属于杂质,会影响氢氧化铜的纯度。因此,为了降低酸性蚀刻废液中重金属的含量,进一步提高氢氧化铜的纯度,所述氯化铜溶液为酸性蚀刻废液时,上述的王铜的制备方法还包括去除酸性蚀刻溶液中重金属离子的步骤。

47.所述去除酸性蚀刻溶液中重金属离子的步骤包括:

48.e、向酸性蚀刻溶液中加入所述碱性溶液至蚀刻废液ph值为1.5~2.0;以及

49.f、加入混凝剂搅拌、过滤。

50.所述混凝剂的加入量可以为所述蚀刻废液重量的1/1000~1/10000。

51.所述混凝剂包括氢氧化铝、氢氧化铁、硫酸铁、硫酸亚铁、硫酸铝和十二水硫酸铝钾中的一种或多种,优选为氢氧化铁。

52.上述酸性蚀刻废液去除重金属离子后,重金属杂质含量小于5mg/kg。

53.步骤b中,所述王铜粉体和水的质量固液比可以为1:(1~4)之间的任意比值,例如还包括1:2,1:2.5,1:3,1:3.5。该固液比太小不利于放料,太大会产生大量的生产废水,造成后续废水处理压力大。

54.步骤c中反应体系的ph可以为10~12之间的任意值,例如可以为10.5、11、11.5。该反应体系ph小于10,将导致王铜转化不彻底,氢氧化铜产率低,ph大于12,则会造成氨水的浪费,增加生产成本。

55.步骤c中所用氨水与上述氨水相同,在此不再赘述。

56.步骤c中反应温度可以为20℃~60℃之间的任意值,例如还可以包括25℃、30℃、35℃、40℃、45℃、50℃、55℃。

57.步骤c中固液分离后的液相为铜氨溶液,可以作为所述碱性溶液与所述氯化铜溶液反应得到王铜。在一实施例中,步骤c中固液分离后的所述液相返回至步骤d中继续与所述氯化铜溶液反应得到王铜。

58.本发明还提供一种由所述的制备方法得到的氢氧化铜。

59.所述氢氧化铜呈毛刺结构。该结构可以使氢氧化铜具有更大的比表面积,更高的表面活性和触杀性,特别是用于农用杀菌剂可以具有更高的杀菌效果。

60.所述氢氧化铜的颗粒粒径d100可以小于45μm,例如可以为44μm、43μm、42μm、41μm、40μm、39μm、38μm、37μm、36μm、35μm、34μm、33μm、32μm、31μm、30μm。在一些实施例中,所述氢氧化铜的颗粒粒径d100为30μm~45μm。在一些实施例中,所述氢氧化铜的颗粒粒径d100为35μm~45μm,d100为全通过粒径即最大粒径。

61.所述氢氧化铜的比表面积可以为23m2/g~30m2/g之间的任意值,例如还可以为24m2/g、25m2/g、26m2/g、27m2/g、28m2/g、29m2/g。

62.在一实施例中,所述氢氧化铜的纯度大于95%。

63.本发明进一步提供所述的氢氧化铜在杀菌或防腐中的应用。

64.本发明还提供一种杀菌剂,包括所述的氢氧化铜。

65.以下为具体实施例。旨在对本发明做进一步的详细说明,以帮助本领域技术及研究人员进一步理解本发明,有关技术条件等并不构成对本发明的任何限制。在本发明权利要求范围内所做的任何形式的修改,均在本发明权利要求的保护范围之内。以下实施例和对比例中所用酸性蚀刻废液均来源于电子科技企业,含有铜离子、氯离子和盐酸。

66.实施例1

67.1、酸蚀刻废液中重金属的去除

68.向酸性蚀刻废液中加入质量浓度为5%的氢氧化钠溶液,调节蚀刻废液ph值至1.5,加入蚀刻废液质量1/10000的氢氧化铁固体,搅拌10~30min,压滤,除去酸性蚀刻废液中的铅、砷、镉等杂质。

69.2、合成王铜

70.将步骤1中去除重金属杂质的酸性蚀刻废液与质量浓度为20%的氨水以并流的方式同时向反应器中进料反应,控制反应体系ph值为4,维持反应温度为20℃,反应3h,固液分离,固相经洗涤、压滤、干燥后得到王铜,王铜粒径d100为29.01μm。

71.3、合成氢氧化铜

72.(1)将步骤2中合成的王铜和水以1:4(质量比)的比例混合制浆2h。

73.(2)向浆料中加入质量分数为20%的氨水,调节并维持反应体系ph为10,反应温度为20℃,反应2h,固液分离,固相40℃真空干燥得到氢氧化铜产品,液相为铜氨溶液,返回至步骤2,继续和酸性蚀刻废液反应合成王铜。

74.实施例2

75.1、酸蚀刻废液中重金属的去除

76.向酸性蚀刻废液中加入质量浓度为5%的氢氧化钠溶液,调节蚀刻废液ph值至1.5,加入蚀刻废液质量1/10000的氢氧化铁固体,搅拌10~30min,压滤,除去酸性蚀刻废液中的铅、砷、镉等杂质。

77.2、合成王铜

78.将步骤1中去除重金属杂质的酸性蚀刻废液与质量浓度为20%的氨水以并流的方式同时向反应器中进料反应,控制反应体系ph值为4,维持反应温度为20℃,反应3h,固液分离,固相经洗涤、压滤、干燥后得到王铜,王铜粒径d100为29.01μm。

79.3、合成氢氧化铜

80.(1)将步骤2中合成的王铜和水以1:4(质量比)的比例混合制浆2h。

81.(2)向浆料中加入质量分数为20%的氨水,调节并维持反应体系ph为10,反应温度为30℃,反应2h,固液分离,固相40℃真空干燥得到氢氧化铜产品,液相为铜氨溶液,返回至步骤2,继续和酸性蚀刻废液反应合成王铜。

82.实施例3

83.1、酸蚀刻废液中重金属的去除

84.向酸性蚀刻废液中加入质量浓度为5%的氢氧化钠溶液,调节蚀刻废液ph值至1.5,加入蚀刻废液质量1/10000的氢氧化铁固体,搅拌10~30min,压滤,除去酸性蚀刻废液中的铅、砷、镉等杂质。

85.2、合成王铜

86.将步骤1中去除重金属杂质的酸性蚀刻废液与质量浓度为20%的氨水以并流的方式同时向反应器中进料反应,控制反应体系ph值为4,维持反应温度为20℃,反应3h,固液分离,固相经洗涤、压滤、干燥后得到王铜,王铜粒径d100为29.01μm。

87.3、合成氢氧化铜

88.(1)将步骤2中合成的王铜和水以1:4(质量比)的比例混合制浆2h。

89.(2)向浆料中加入质量分数为20%的氨水,调节并维持反应体系ph为10,反应温度为40℃,反应2h,固液分离,固相40℃真空干燥得到氢氧化铜产品,液相为铜氨溶液,返回至步骤2,继续和酸性蚀刻废液反应合成王铜。

90.实施例4

91.1、酸蚀刻废液中重金属的去除

92.向酸性蚀刻废液中加入质量浓度为5%的氢氧化钠溶液,调节蚀刻废液ph值至1.5,加入蚀刻废液质量1/10000的氢氧化铁固体,搅拌10~30min,压滤,除去酸性蚀刻废液中的铅、砷、镉等杂质。

93.2、合成王铜

94.将步骤1中去除重金属杂质的酸性蚀刻废液与质量浓度为20%的氨水以并流的方

式同时向反应器中进料反应,控制反应体系ph值为4,维持反应温度为20℃,反应3h,固液分离,固相经洗涤、压滤、干燥后得到王铜,王铜粒径d100为29.01μm。

95.3、合成氢氧化铜

96.(1)将步骤2中合成的王铜和水以1:4(质量比)的比例混合制浆2h。

97.(2)向浆料中加入质量分数为20%的氨水,调节并维持反应体系ph为10,反应温度为50℃,反应2h,固液分离,固相40℃真空干燥得到氢氧化铜产品,液相为铜氨溶液,返回至步骤2,继续和酸性蚀刻废液反应合成王铜。

98.实施例5

99.1、酸蚀刻废液中重金属的去除

100.向酸性蚀刻废液中加入质量浓度为5%的氢氧化钠溶液,调节蚀刻废液ph值至1.5,加入蚀刻废液质量1/10000的氢氧化铁固体,搅拌10~30min,压滤,除去酸性蚀刻废液中的铅、砷、镉等杂质。

101.2、合成王铜

102.将步骤1中去除重金属杂质的酸性蚀刻废液与质量浓度为20%的氨水以并流的方式同时向反应器中进料反应,控制反应体系ph值为4,维持反应温度为20℃,反应3h,固液分离,固相经洗涤、压滤、干燥后得到王铜,王铜粒径d100为29.01μm。

103.3、合成氢氧化铜

104.(1)将步骤2中合成的王铜和水以1:4(质量比)的比例混合制浆2h。

105.(2)向浆料中加入质量分数为20%的氨水,调节并维持反应体系ph为10,反应温度为60℃,反应2h,固液分离,固相40℃真空干燥得到氢氧化铜产品,液相为铜氨溶液,返回至步骤2,继续和酸性蚀刻废液反应合成王铜。

106.实施例6

107.1、酸蚀刻废液中重金属的去除

108.向酸性蚀刻废液中加入质量浓度为5%的氢氧化钠溶液,调节蚀刻废液ph值至1.5,加入蚀刻废液质量1/10000的氢氧化铁固体,搅拌10~30min,压滤,除去酸性蚀刻废液中的铅、砷、镉等杂质。

109.2、合成王铜

110.将步骤1中去除重金属杂质的酸性蚀刻废液与质量浓度为20%的氨水以并流的方式同时向反应器中进料反应,控制反应体系ph值为4,维持反应温度为20℃,反应3h,固液分离,固相经洗涤、压滤、干燥后得到王铜,王铜粒径d100为29.01μm。

111.3、合成氢氧化铜

112.(1)将步骤2中合成的王铜和水以1:4(质量比)的比例混合制浆2h。

113.(2)向浆料中加入质量分数为20%的氨水,调节并维持反应体系ph为11,反应温度为20℃,反应2h,固液分离,固相40℃真空干燥得到氢氧化铜产品,液相为铜氨溶液,返回至步骤2,继续和酸性蚀刻废液反应合成王铜。

114.实施例7

115.1、酸蚀刻废液中重金属的去除

116.向酸性蚀刻废液中加入质量浓度为5%的氢氧化钠溶液,调节蚀刻废液ph值至1.5,加入蚀刻废液质量1/10000的氢氧化铁固体,搅拌10~30min,压滤,除去酸性蚀刻废液

中的铅、砷、镉等杂质。

117.2、合成王铜

118.将步骤1中去除重金属杂质的酸性蚀刻废液与质量浓度为20%的氨水以并流的方式同时向反应器中进料反应,控制反应体系ph值为4,维持反应温度为20℃,反应3h,固液分离,固相经洗涤、压滤、干燥后得到王铜,王铜粒径d100为29.01μm。

119.3、合成氢氧化铜

120.(1)将步骤2中合成的王铜和水以1:4(质量比)的比例混合制浆2h。

121.(2)向浆料中加入质量分数为20%的氨水,调节并维持反应体系ph为12,反应温度为20℃,反应2h,固液分离,固相40℃真空干燥得到氢氧化铜产品,液相为铜氨溶液,返回至步骤2,继续和酸性蚀刻废液反应合成王铜。

122.对比例1

123.对比例1的制备方法与实施例1的制备方法基本相同,不同之处在于:步骤3中反应体系ph为9。

124.对比例2

125.对比例2的制备方法与实施例1的制备方法基本相同,不同之处在于:步骤3中的反应温度为65℃。

126.实施例1~7及对比例1~2的制备方法中反应条件如下表1:

127.表1

128.组别反应液ph反应温度反应时间实施例11020℃2h实施例21030℃2h实施例31040℃2h实施例41050℃2h实施例51060℃2h实施例61160℃2h实施例71260℃2h对比例1960℃2h对比例21065℃2h

129.将实施例1~7及对比例1~2制得的氢氧化铜进行扫描电镜、粒度、比表面积测试,图1示出了实施例1制备的氢氧化铜的扫描电镜形貌照片,从图1中可以看出其形貌整体呈类球形结构,图2示出了实施例1制备的氢氧化铜的扫描电镜进一步放大后的形貌照片,从图2中可以看出其类球形颗粒表面具有多根刺状物,整体呈毛刺结构,图3示出了实施例5制备的氢氧化铜粒径分布图,其中,d10为13.72μm,d25为17.13μm,d50为20.68μm,d75为25.01μm,d90为29.33μm,d(4,3)为21.13μm,d(3,2)为19.15μm,其他测试结果列于下表2中。

130.其中,各项性能测试项目的测试条件或测试标准为:

131.粒度测试:使用欧美克激光粒度分析仪ls80c测试

132.比表面积测试:使用x射线衍射仪bruker d8 advance,用bet法测试。

133.表2

[0134][0135]

从上表2可知,实施例1~7制备得到的氢氧化铜粒径小、比表面积大,纯度高,性质稳定。

[0136]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0137]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1