一种再生混凝土工艺品及其制备方法与流程

1.本发明涉及混凝土工艺品技术领域,尤其涉及一种再生混凝土工艺品及其制备方法。

背景技术:

2.再生骨料由建筑废弃物或构筑废弃物中的混凝土、砂浆、石和砖瓦等加工而成,具有一定级配的颗粒。再生混凝土是指用再生骨料部分或全部代替砂石等天然集料,再加入胶凝材料、添加剂和水等得到的混凝土。再生骨料的使用,有效地缓解了建筑垃圾给人类社会带来的影响及给生态环境造成的破坏。

3.由于再生骨料吸水率大,导致其制备的再生混凝土用水量大,强度低,胶凝材料用量大、收缩大,饰面气泡多,外观质量差。所以目前还没有用再生骨料来生产再生混凝土工艺品的有关技术。

技术实现要素:

4.本发明的目的在于提供一种再生混凝土工艺品及其制备方法。所述再生混凝土工艺品表面无气泡、饰面光滑,收缩小,抗冲击好且成本低。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种再生混凝土工艺品,按质量份计,包括以下制备原料:

7.水泥100份,矿粉8~20份,硅灰3~5份,再生骨料300~700份,减水剂1.0~3.0份,消泡剂1~3份,硅酸铝镁1~5份,纤维0.3~0.8份和水40~60份。

8.优选的,所述再生骨料的级配包括0.15~0.30mm、0.30~0.60mm、0.60~1.18mm、1.18~2.36mm、2.36~4.75mm、4.75~7mm和7~9.5mm。

9.优选的,所述再生混凝土工艺品的最小厚度记为d;

10.当d>11mm时,所述再生骨料的级配为:7~9.5mm、0.60~1.18mm和0.15~0.30mm;所述7~9.5mm、0.60~1.18mm和0.15~0.30mm的再生骨料的质量比为2:(0.5~1):(0.25~0.5)。

11.优选的,所述再生混凝土工艺品的最小厚度记为d;

12.当8mm≤d<11mm时,所述再生骨料的级配为:4.75~7mm、0.60~1.18mm和0.15~0.30mm;所述4.75~7mm、0.60~1.18mm和0.15~0.30mm的再生骨料的质量比为2:(0.5~1):(0.25~0.5)。

13.优选的,所述再生混凝土工艺品的最小厚度记为d;

14.当5.0mm≤d<8mm时,所述再生骨料的级配为:2.36~4.75mm、0.60~1.18mm和0.15~0.30mm;所述2.36~4.75mm、0.60~1.18mm和0.15~0.30mm的再生骨料的质量比为2:(0.5~1):(0.25~0.5)。

15.优选的,所述再生混凝土工艺品的最小厚度记为d;

16.当2.5mm≤d<5.0mm时,所述再生骨料的级配为:1.18~2.36mm和0.15~0.30mm;所

述1.18~2.36mm和0.15~0.30mm的再生骨料的质量比为1:(0.5~1)。

17.本发明还提供了上述技术方案所述的再生混凝土工艺品的制备方法,包括以下步骤:

18.将水泥、矿粉、硅灰、再生骨料、硅酸铝镁和纤维混合,得到混合料;

19.将所述混合料、减水剂、消泡剂和水混合,得到混合浆料;

20.将所述混合浆料依次进行振动成型、初期养护和后期养护,得到所述再生混凝土工艺品。

21.优选的,所述振动成型的振动频率≥47hz,空载振幅为0.2~0.6mm,振动时间为10~40s。

22.优选的,所述初期养护的湿度≥80%,温度为15~35℃,时间为24h。

23.优选的,所述后期养护的湿度≥90%,温度为15~35℃,时间为14天。

24.本发明提供了一种再生混凝土工艺品,按质量份计,包括以下制备原料:水泥100份,矿粉8~20份,硅灰3~5份,再生骨料300~700份,减水剂1.0~3.0份,消泡剂1~3份,硅酸铝镁1~5份,纤维0.3~0.8份和水40~60份。在本发明中,所述消泡剂可以使制备再生混凝土工艺品的混合浆料的气泡破灭,由于混合浆料中的气泡极少,使得最终制备得到的再生混凝土工艺品的强度得到显著的提高,同时有效的改善再生混凝土工艺品的外观质量,使再生混凝土工艺品的外表面无气泡;所述纤维在很大程度上提高再生混凝土工艺品的韧性及抗冲击性能;所述减水剂的加入可以改善浆料的和易性,有效的降低水灰比,有效地提高再生混凝土工艺品的强度;所述矿粉的加入优化了混合浆料孔结构,同时减少再生混凝土工艺品内部氢氧化钙的含量,降低了工艺品表面泛碱的可能;所述硅灰的加入,填充了水泥及矿粉中的空隙,使最终制备得到的再生混凝土工艺品更加密实,优化了混合浆料的孔结构;所述硅灰中的二氧化硅与水泥的水化产物氢氧化钙会发生反应,能够提高最终制备得到的再生混凝土工艺品的强度同时降低了再生混凝土工艺品的碱度,降低了工艺品表面泛碱的可能,能够缩短再生混凝土工艺品的养护时间;所述硅酸镁铝的使用,能够使低水泥掺量的浆料更加粘稠,浆料不易分散,和易性更佳,而且能使浆料有一定的触变性,更有利于结构较为复杂的再生混凝土工艺品的成型,同时也有利于气泡的排出,提高再生混凝土工艺品的强度。因此,所述再生混凝土工艺品表面无气泡、饰面光滑,收缩小,抗冲击好且成本低。

附图说明

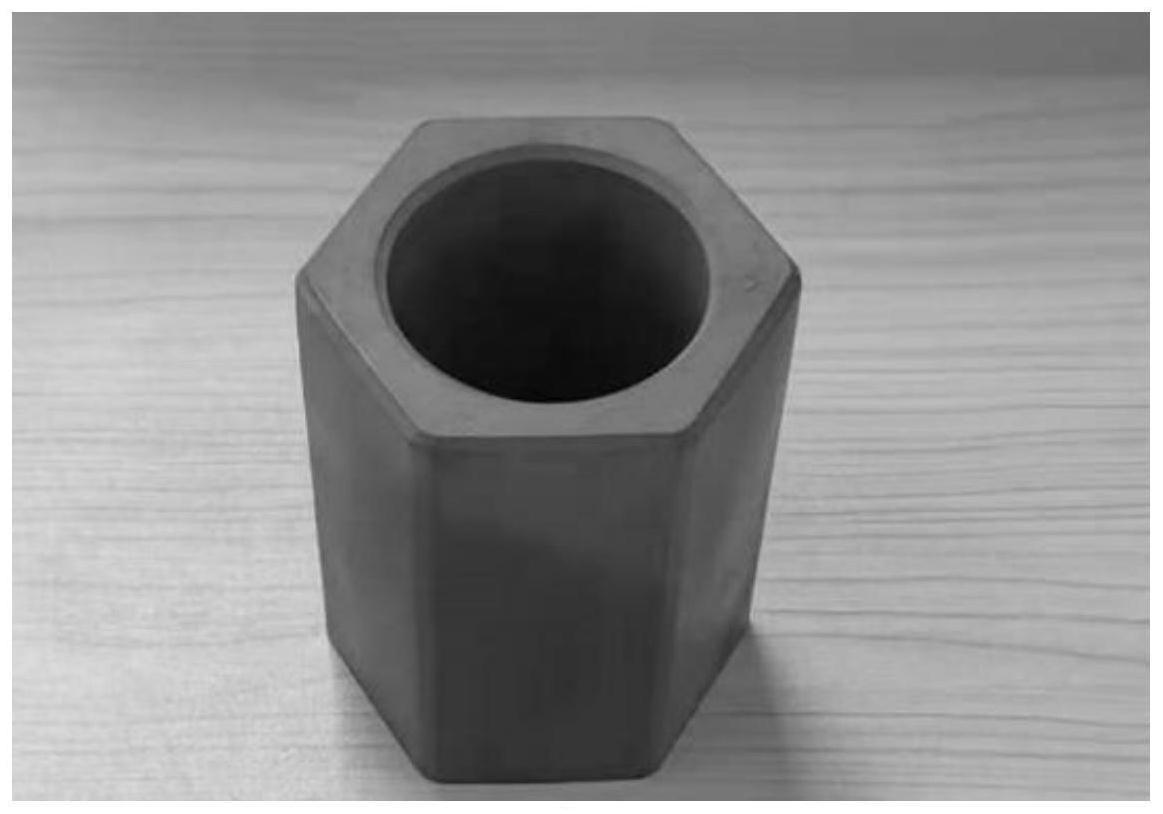

25.图1为实施例1制备得到的六方棱柱笔筒的实物图;

26.图2为实施例2制备得到的实心圆柱内凹成梅花状的集灰烟灰缸的实物图。

具体实施方式

27.本发明提供了一种再生混凝土工艺品,按质量份计,包括以下制备原料:

28.水泥100份,矿粉8~20份,硅灰3~5份,再生骨料300~700份,减水剂1.0~3.0份,消泡剂1~3份,硅酸铝镁1~5份,纤维0.3~0.8份和水40~60份。

29.在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

30.按质量份计,本发明提供的再生混凝土工艺品包括100份水泥。在本发明中,所述

水泥优选为强度等级≥42.5的硅酸盐水泥,所述硅酸盐水泥优选满足gb 175通用硅酸盐水泥的要求或gb/t 2015白色硅酸盐水泥的有关要求。在本发明的实施例中,所述硅酸盐水泥具体为p.w42.5白色硅酸盐水泥或p.o42.5普通硅酸盐水泥。

31.以所述水泥的重量份为基准,本发明提供的再生混凝土工艺品包括8~20份矿粉,优选为10~15份。在本发明中,所述矿粉优选为gb/t18046《用于水泥和混凝土中的粒化高炉矿渣粉》规定的s95级或s105级。在本发明中,所述矿粉的加入优化了混合浆料孔结构,同时减少再生混凝土工艺品内部氢氧化钙的含量,降低了工艺品表面泛碱的可能。

32.以所述水泥的重量份为基准,本发明提供的再生混凝土工艺品包括3~5份硅灰,优选为3.6~4.2份。在本发明中,所述硅灰优选为gb/t 18736《高强高性能混凝土用矿物外加剂》规定的硅灰。在本发明中,所述硅灰的加入,填充了水泥及矿粉中的空隙,使最终制备得到的再生混凝土工艺品更加密实,优化了混合浆料的孔结构;所述硅灰中的二氧化硅与水泥的水化产物氢氧化钙会发生反应,能够提高最终制备得到的再生混凝土工艺品的强度同时降低了再生混凝土工艺品的碱度,降低了工艺品表面泛碱的可能,能够缩短再生混凝土工艺品的养护时间。

33.以所述水泥的重量份为基准,本发明提供的再生混凝土工艺品包括300~700份的再生骨料,优选为400~600份,更优选为450~550份。在本发明中,所述再生骨料的级配优选包括0.15~0.30mm、0.30~0.60mm、0.60~1.18mm、1.18~2.36mm、2.36~4.75mm、4.75~7mm和7~9.5mm。在本发明中,所述再生混凝土工艺品的最小厚度记为d;当d>11mm时,所述再生骨料的级配为:7~9.5mm、0.60~1.18mm和0.15~0.30mm;所述7~9.5mm、0.60~1.18mm和0.15~0.30mm的再生骨料的质量比为2:(0.5~1):(0.25~0.5);当8mm≤d<11mm时,所述再生骨料的级配为:4.75~7mm、0.60~1.18mm和0.15~0.30mm;所述4.75~7mm、0.60~1.18mm和0.15~0.30mm的再生骨料的质量比为2:(0.5~1):(0.25~0.5);当5.0mm≤d<8mm时,所述再生骨料的级配为:2.36~4.75mm、0.60~1.18mm和0.15~0.30mm;所述2.36~4.75mm、0.60~1.18mm和0.15~0.30mm的再生骨料的质量比为2:(0.5~1):(0.25~0.5);当2.5mm≤d<5.0mm时,所述再生骨料的级配为:1.18~2.36mm和0.15~0.30mm;所述1.18~2.36mm和0.15~0.30mm的再生骨料的质量比为1:(0.5~1)。在本发明中,上述级配的再生骨料中粒度在0.15~4.75mm范围内的再生骨料优选满足gbt 25176《混凝土和砂浆用再生细骨料》的ⅲ类及以上的要求,在4.75~9.5mm范围内的再生骨料优选满足gbt 25176《混凝土和砂浆用再生细骨料》的ⅲ类及以上的要求。

34.在本发明中,上述再生骨料的级配使再生骨料的空隙率得到降低,从而降低了水泥的用量,所述水泥用量的降低能够有效的降低浆料的粘度,从而更有利于气泡的排出,同时有效的降低了水泥水化的化学减缩。

35.以所述水泥的重量份为基准,本发明提供的再生混凝土工艺品包括1.0~3.0份的减水剂,优选为1.2~2.6份。在本发明中,所述减水剂优选为聚羧酸减水剂。在本发明中,所述减水剂优选以减水剂溶液的形式使用,且所述减水剂的用量优选为所述减水剂溶液中的减水剂的用量。在本发明的具体实施例中,所述减水剂具体为广东红墙股份有限公司生产的降粘低引气型聚羧酸减水剂

‑

gbh(固含量为40%)。

36.在本发明中,所述减水剂的加入可以改善浆料的和易性,有效的降低水灰比,有效地提高混凝土工艺品的强度;所述矿粉的加入降低了水泥的用量,从而降低了工艺品的成

本。

37.以所述水泥的重量份为基准,本发明提供的再生混凝土工艺品包括1~3份消泡剂,优选为1.2~2.3份,更优选为1.6~1.9份。在本发明中,所述消泡剂优选为聚醚类消泡剂,更优选为佛山市吉婧科技有限公司生产的ji

‑

901聚醚类消泡剂。在本发明中,所述消泡剂可以使制备再生混凝土工艺品的混合浆料的气泡破灭,由于混合浆料中的气泡极少,使得最终制备得到的再生混凝土工艺品的强度得到显著的提高,同时有效的改善再生混凝土工艺品的外观质量,使再生混凝土工艺品的外表面无气泡。

38.以所述水泥的重量份为基准,本发明提供的再生混凝土工艺品包括1~5份硅酸铝镁,优选为2~3份。在本发明中,所述硅酸镁铝的使用,能够使低水泥掺量的浆料更加粘稠,浆料不易分散,和易性更佳,而且能使浆料有一定的触变性,更有利于结构较为复杂的再生混凝土工艺品的成型,同时也有利于气泡的排出,提高再生混凝土工艺品的强度。

39.以所述水泥的重量份为基准,本发明提供的再生混凝土工艺品包括0.3~0.8份纤维,优选为0.5~0.7份。在本发明中,所述纤维的公称长度优选为6~16mm,当量直径优选为14~25μm。所述纤维优选为合成纤维,更优选为单丝聚丙烯纤维纤维;所述合成纤维优选符合gb/t 21120《水泥混凝土和砂浆用合成纤维》的要求。在本发明的具体实施例中,所述纤维具体为惠民县泰利化纤制品有限公司生产的聚丙烯纤维。

40.在本发明中,所述纤维在很大程度上提高再生混凝土工艺品的韧性及抗冲击性能。

41.以所述水泥的重量份为基准,本发明提供的再生混凝土工艺品包括40~60份水,优选为48~52份。在本发明中,所述水优选为jgj 63《混凝土拌合用水标准》规定用水。

42.在本发明中,当对所述再生混凝土工艺品的颜色有要求时,所述再生混凝土工艺品的制备原料还包括颜料。在本发明中,所述颜料的用量优选为无机颜料,更优选为氧化铁无机颜料。在本发明中,所述颜料优选为无机颜料,所述无机颜料优选至少满足jc/t 539《混凝土和砂浆用颜料及其试验方法无机颜料》规定的合格品的要求。在本发明的具体实施例中,所述颜料为上海一品颜料有限公司生产的氧化铁黄s313。

43.本发明还提供了上述技术方案所述的再生混凝土工艺品的制备方法,包括以下步骤:

44.将水泥、矿粉、硅灰、再生骨料、硅酸铝镁和纤维混合,得到混合料;

45.将所述混合料、减水剂、消泡剂和水混合,得到混合浆料;

46.将所述混合浆料依次进行振动成型、初期养护和后期养护,得到所述再生混凝土工艺品。

47.本发明将水泥、矿粉、硅灰、再生骨料、硅酸铝镁和纤维混合,得到混合料。进行混合前,本发明优选对所述再生骨料进行预处理。在本发明中,所述预处理优选为将再生骨料在研磨机中进行研磨10min后,去除大于9.5mm和小于0.15mm的再生骨料,然后将0.15mm~9.5mm的再生骨料筛分成粒径为0.15~0.3mm、0.30~0.60mm、0.60~1.18mm、1.18~2.36mm、2.36~4.75mm、4.75~7mm和7~9.5mm的再生骨料备用。并根据再生混凝土工艺品的最小厚度的要求对再生骨料进行级配调整。在本发明中,所述研磨可以进一步的将再生骨料的棱角磨平,使再生骨料的空隙进一步的降低。

48.在本发明中,所述研磨优选在研磨机中进行,所述研磨机的磨筒内径及长度优选

为φ500mm

×

500mm,外形尺寸优选为1582mm

×

760mm

×

1053mm,电机功率优选为1.5kw,电源电压优选为380v,频率优选为50hz,磨机转速优选为48r/min,再生骨料装载量优选为20kg,研磨时间优选为10min。研磨体优选为钢球和钢段;所述钢球的直径优选为40mm,数量优选为50个;所述钢段的直径和长度分别优选为20mm和30mm,数量优选为500个。

49.在本发明中,所述混合优选在搅拌的条件下进行,在本发明中,所述搅拌的转速优选为40~50转/min,时间优选为1min。

50.得到混合料后,本发明将所述混合料、减水剂、消泡剂和水混合,得到混合浆料。在本发明中,所述混合优选在搅拌的条件下进行,本发明对所述搅拌的转速没有任何特殊的限定,采用本领域技术人员熟知的转速即可;所述搅拌的时间优选为4min。

51.得到混合浆料后,本发明将所述混合浆料依次进行振动成型、初期养护和后期养护,得到所述再生混凝土工艺品。

52.在本发明中,所述模具优选为硅胶模具。所述模具的内表面优选保证光滑。

53.在本发明中,所述振动成型的振动频率优选≥47hz,更优选为50hz;空载振幅优选为0.2~0.6mm,更优选为0.35~0.50mm;振动时间优选为10~40s,更优选为20~30s。在本发明中,当所述再生混凝土工艺品的高度≤4cm时,所述振动成型为将所述混合浆料倒入模具中并固定到水平振动台上进行振动成型处理;当所述再生混凝土工艺品的高度>4cm时,所述振动成型为通过将所述混合浆料在模具中进行多次浇筑和振动成型的过程,每次浇筑和振动成型的高度≤4cm。

54.在本发明中,所述初期养护的湿度优选≥80%,温度优选为15~35℃,更优选为20~30℃;时间优选为24h。

55.所述初期养护后,本发明还优选包括拆模;本发明对所述拆模没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

56.在本发明中,所述后期养护的湿度优选≥90%,温度优选为15~35℃,更优选为20~30℃;时间优选为14天。

57.下面结合实施例对本发明提供的再生混凝土工艺品及其制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

58.实施例1~2中各制备原料中的份数为重量份,所述重量份可以理解为所述制备原料的用量对单位级别没有要求,可以为“g”、“kg”或“t”等。

59.实施例1

60.再生混凝土工艺品(六方棱柱的笔筒):

61.尺寸:

62.中筒直径:55mm,笔筒厚度:11mm,高度:95mm,颜色为混凝土本色;

63.制备原料:

64.水泥:100份,p.o42.5硅酸盐水泥;

65.矿粉:15份,gb/t 18046《用于水泥和混凝土中的粒化高炉矿渣粉》规定的s95级;

66.硅灰:5份,gb/t 18736《高强高性能混凝土用矿物外加剂》规定的硅灰;

67.再生骨料:600份;

68.减水剂:1.5份,广东红墙股份有限公司生产的降粘低引气型聚羧酸减水剂

‑

gbh,固含量为40%;

69.消泡剂:1份,佛山市吉婧科技有限公司生产的j

ⅰ‑

901聚醚类消泡剂;

70.硅酸铝镁:2份;

71.纤维:0.4份,单丝聚丙烯纤维,纤维符合gb/t 21120《水泥混凝土和砂浆用合成纤维》的要求,公称长度为12mm,当量直径为18μm;

72.水:45份,jgj 63《混凝土拌合用水标准》规定用水;

73.制备方法:

74.将再生骨料研磨10min,去除大于9.5mm和小于0.15mm的再生骨料,然后将0.15mm~9.5mm的再生骨料筛分成粒径为0.15~0.3mm、0.30~0.60mm、0.60~1.18mm、1.18~2.36mm、2.36~4.75mm、4.75~7mm和7~9.5mm的再生骨料备用;选取粒径为4.75mm~7mm、0.60mm~1.18mm和0.15mm~0.30mm的再生骨料,并控制质量比为2:0.7:0.3作为本实施例的再生骨料;

75.将水泥、矿粉、硅灰、再生骨料、硅酸铝镁和纤维在搅拌机中,以47转/分钟的转速搅拌1min,得到混合料;

76.将所述混合料、减水剂、消泡剂和水混合搅拌4min,得到混合浆料;

77.将所述混合浆料分三次浇筑于硅胶模具(每次浇筑约4cm高,)中并进行振动成型(每浇筑一层振动25s,振动频率为50hz,空载振幅为0.3mm)、养护(湿度≥80%,温度为30℃,时间为24h)、拆模和后期养护(湿度≥90%,温度为25℃,时间为14天),得到所述再生混凝土工艺品(实物图如图1所示);

78.所述再生混凝土工艺品肉眼看不到气泡,表面粗糙度≤1.6μm,工艺干燥收缩率≤0.030%;将所述再生混凝土工艺品从1米高处自由下落到c30混凝土地面,重复5次,无肉眼可见的裂纹。

79.实施例2

80.再生混凝土工艺品(实心圆柱内凹成梅花状的集灰烟灰缸):

81.尺寸:

82.直径:100mm,高度:30mm,实心圆柱内凹成梅花状的集灰烟灰缸,集灰内缸宽70mm,内缸厚10mm,颜色为浅黄色;

83.制备原料:

84.水泥:100份,p.w42.5白色硅酸盐水泥;

85.矿粉:10份,gb/t 18046《用于水泥和混凝土中的粒化高炉矿渣粉》规定的s105级;

86.硅灰:5份,gb/t 18736《高强高性能混凝土用矿物外加剂》规定的硅灰;

87.再生骨料:500份;

88.减水剂:2.0份,广东红墙股份有限公司生产的降粘低引气型聚羧酸减水剂

‑

gbh,固含量为40%;

89.消泡剂:1.5份,佛山市吉婧科技有限公司生产的j

ⅰ‑

901聚醚类消泡剂;

90.硅酸铝镁:2份;

91.纤维:0.5份,单丝聚丙烯纤维,纤维符合gb/t 21120《水泥混凝土和砂浆用合成纤维》的要求,公称长度为16mm,当量直径为25μm;

92.水:50份,jgj 63《混凝土拌合用水标准》规定用水;

93.颜料:1份,上海一品颜料有限公司生产的氧化铁黄s313,一等品c.i.颜料黄;

94.制备方法:

95.将再生骨料研磨10min,去除大于9.5mm和小于0.15mm的再生骨料,然后将0.15mm~9.5mm的再生骨料筛分成粒径为0.15~0.3mm、0.30~0.60mm、0.60~1.18mm、1.18~2.36mm、2.36~4.75mm、4.75~7mm和7~9.5mm的再生骨料备用;选取粒径为7mm~9.5mm、0.60mm~1.18mm和0.15mm~0.30mm的再生骨料,并控制质量比为2:0.8:0.35作为本实施例的再生骨料;

96.将水泥、矿粉、硅灰、再生骨料、硅酸铝镁和纤维在搅拌机中,以47转/分钟的转速搅拌1min,得到混合料;

97.将所述混合料、减水剂、消泡剂和水混合搅拌4min,得到混合浆料;

98.将所述混合浆料一次性浇筑于硅胶模具中并进行振动成型(振动频率为47hz,空载振幅为0.5mm,振动时间为20s)、养护(湿度≥80%,温度为20℃,时间为24h)和后期养护(湿度≥90%,温度为26℃,时间为14天),得到所述再生混凝土工艺品(实物图如图2所示);

99.所述再生混凝土工艺品肉眼看不到气泡,表面粗糙度≤1.4μm,工艺干燥收缩率≤0.025%;将所述再生混凝土工艺品从1米高处自由下落到c30混凝土地面,重复5次,无肉眼可见的裂纹。

100.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1