一种能够实时调控结晶固液界面的单晶生长装置及使用方法

1.本发明涉及一种能够实时调控结晶固液界面的单晶生长装置及使用方法,特别涉及导模法生长氧化镓单晶过程,属于晶体生长技术领域。

背景技术:

2.β

‑

ga2o3是一种拥有超宽带隙(4.9ev)的透明半导体氧化物材料,为单斜晶系,其熔点高达1820℃,击穿电场强度高达8mv/cm,是第三代半导体材料sic及gan的两到三倍,合适的带隙宽度使其成为天然的日盲深紫外探测材料(紫外截止波长254nm,位于日盲波段),该半导体材料的优异性能使其在功率半导体器件、光电子器件、深紫外探测等领域具有潜在应用价值。目前β

‑

ga2o3单晶主要使用熔体法(提拉法、导模法、布里奇曼法等)进行生长,熔体法生长具有成本低、生长周期短、晶体质量稳定、可生长大尺寸单晶等优势。

3.但是,由于氧化镓熔体原料在高温生长条件下具有高挥发特性,β

‑

ga2o3单晶生长存在一定困难。β

‑

ga2o3晶体生长过程中,随着坩埚内部熔体液面的下降及生长环境的变化,生长晶体与模具表面接触面积的不断扩大,固液生长界面稳定性变差,界面温度梯度失衡,通常使用的坩埚内高度不可调的模具无法根据晶体生长情况及时调整其相对位置,从而不能有效改善及应对晶体生长过程中界面失稳的情况,导致β

‑

ga2o3单晶生长过程中固液界面不稳定,从而晶体质量及等径尺寸出现较大波动,造成晶体生长调控困难。而且,在生长更大尺寸β

‑

ga2o3单晶时,固液界面情况更加复杂,不稳定因素更多,因此提高β

‑

ga2o3单晶生长过程中的固液界面稳定性成为β

‑

ga2o3单晶生长关键。

4.现有的氧化镓导模法晶体生长方式多为模具置于坩埚内部,无法实现模具高度调节,而在晶体生长过程中通过实时调控模具在坩埚中的高度来改变生长界面情况、模具供料情况等方面来改善或提高固液界面稳定性的晶体生长模具装置,未见报道。为此,提出本发明。

技术实现要素:

5.针对现有导模法生长β

‑

ga2o3单晶所面临的困难,尤其是晶体生长过程中固液界面失稳所导致的晶体螺旋生长、质量波动、缺陷密度高、晶体开裂等问题,本发明提供一种能够实时调控结晶固液界面的单晶生长装置及使用方法。

6.本发明的技术方案如下:

7.一种能够实时调控结晶固液界面的单晶生长装置,包括坩埚、生长模具和传动系统;

8.所述坩埚四周设置有射频线圈,所述生长模具位于坩埚内;所述生长模具的中央设有垂直贯穿的通孔,位于通孔上方设置有籽晶杆;所述生长模具两端设置有传动系统;

9.所述传动系统包括夹持板、传动杆、水平联动杆和升降控制系统;所述夹持板对称设置于生长模具两侧,夹持板远离生长模具的一端与传动杆下端相连接,水平联动杆两端分别与传动杆上端相连接,升降控制系统通过线路与水平联动杆相连接。

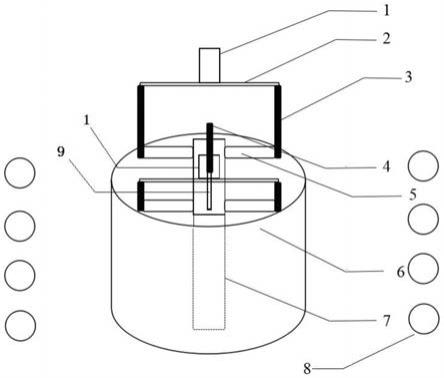

10.根据本发明,优选的,所述生长模具的高度小于坩埚的高度,通孔的长度小于生长模具的长度,通孔的宽度为1~1.5mm。以生长模具上表面及坩埚上沿水平面为基准面,实现晶体生长模具可在该基准面上下可调。

11.根据本发明,优选的,所述坩埚为铱金坩埚或铼金坩埚,所述生长模具为铱金生长模具或铼金生长模具,所述坩埚外还设置有铱金后热器和保温材料。

12.根据本发明,优选的,所述传动系统运行稳定度<

±

1%fs;水平联动杆水平面角度控制偏差

±

0.1

°

,升降控制系统的型号为jmd

‑

1000。实现装置的整体稳定传动。

13.根据本发明,优选的,所述能够实时调控结晶固液界面的单晶生长装置中还包括高分辨ccd观察系统,型号为canon ef 180mm f/3.5l macro usm。在晶体生长过程中实时监测固液接触面区域,评测固液界面高度、晶体尺寸变化,判定固液生长界面稳定性。

14.根据本发明,优选的,所述的能够实时调控结晶固液界面的单晶生长装置中还包括有上称重自动等径控制(adc)系统,型号为tdl2j50a或tdl2j60。

15.根据本发明,利用能够实时调控结晶固液界面的单晶生长装置生长单晶的方法,包括步骤如下:

16.(1)原料的选取和处理

17.将纯度≥99.99%的晶体原料粉末在100~300℃下真空干燥,除去原料中吸附的水,并将干燥后的原料用液压机压成饼状,得多晶料;

18.(2)籽晶的选取

19.根据所要生长的晶体,选用定向籽晶,切割、超声清洗、干燥后备用;

20.(3)晶体生长

21.将步骤(1)中的多晶料装入铱金坩埚中,然后依次放置铱金生长模具、传动系统,铱金后热器和保温材料,保温材料要求摆放水平且与坩埚同中心;抽真空到1

×

10

‑5pa,充入高纯二氧化碳至一个大气压,采用中频感应加热铱金坩埚,程序升温使原料慢慢熔化,待原料全部熔化后继续升温10~20℃,保温1~2小时后降回原温度,继续恒温1~2个小时;采用导模法生长晶体。

22.根据本发明,优选的,步骤(1)中所述的原料粉末为氧化镓粉末、氧化镥粉末或氧化铝粉末,原料粉末的纯度为99.99%及以上,干燥时间为1

‑

3h。

23.根据本发明,优选的,步骤(2)中籽晶为β

‑

ga2o3籽晶、氧化镥籽晶或氧化铝籽晶。

24.根据本发明,优选的,步骤(3)中采用导模法生长晶体时,调整生长模具和坩埚上沿处于同一水平面,通过籽晶杆将籽晶下降逐渐靠近熔体,下入籽晶并收颈,当籽晶直径收细至0.5~3mm时进行放肩和等径生长,生长过程中,使用高分辨ccd观察系统监测固液接触面区域,当界面稳定性降低,晶体尺寸发生收缩,不足等径生长尺寸或其他影响晶体正常生长情况时,对生长模具高度进行调控至固液接触面恢复稳定性后继续生长,晶体生长至所需尺寸后升温10~30℃,恒温0.5~1h,从熔体中快速提脱晶体;提脱晶体后,逐渐降低加热功率,即得单晶。

25.根据本发明,优选的,步骤(3)中采用导模法生长晶体时,放肩、等径生长、收尾阶段可由上称重自动等径控制系统进行控制,晶体生长至所需尺寸后,退出自动等径控制系统。所述的自动等径控制系统为本领域常规系统。

26.本发明未详尽说明的,均按本领域现有技术即可。

27.本发明的有益效果如下:

28.1、本发明在导模法生长β

‑

ga2o3单晶相关技术基础上改进并设计出一种能够实时调控结晶固液界面的单晶生长装置,通过传动系统和生长模具的协同作用,实现了生长模具在晶体生长过程中不同生长状况下高度上下可调的功能,有效克服β

‑

ga2o3单晶生长中固液界面失稳问题,利用导模法等传统晶体生长技术,极大地提高大尺寸β

‑

ga2o3单晶生长过程稳定性及单晶完整性。克服了晶体生长过程中固液界面失稳所导致的晶体螺旋生长、质量波动、缺陷密度高、晶体开裂等问题。使用本发明提供的装置,可提高单晶长度及晶体质量。

29.2、本发明装置和方法生长得到的晶体完整度及利用率大大提高,成本大大降低,同时晶体中杂质含量的降低,不但可以有效提高晶体质量,还可以提高晶体透过率,热导率,电子迁移率等关键物理性能。

附图说明

30.图1为实施例1中能够实时调控结晶固液界面的单晶生长装置结构示意图。

31.图2为实施例1中使用高分辨ccd观察系统监测固液接触面区域,判定晶体尺寸变化情况示意图。

32.图中:1、升降控制系统,2、水平联动杆,3、传动杆,4、籽晶杆,5、夹持板,6、坩埚,7、生长模具,8、射频线圈,9、通孔。

具体实施方式

33.下面结合实施例对本发明做进一步说明,但不限于此。

34.实施例1

35.如图1所示,一种能够实时调控结晶固液界面的单晶生长装置,包括铱金坩埚6、铱金生长模具7、传动系统;所述铱金坩埚6四周设置有射频线圈8,所述铱金生长模具7位于铱金坩埚6内;所述铱金生长模具7的中央设有垂直贯穿的通孔9,位于通孔9上方设置有设置有籽晶杆4;所述铱金生长模具7的两端设置有传动系统;

36.所述传动系统包括四个铱金夹持板5、四个铱金传动杆3、两个铂金水平联动杆2和升降控制系统1;所述铱金夹持板5对称设置于铱金生长模具7的两侧,铱金夹持板5远离铱金生长模具7的一端与铱金传动杆3下端相连接,铂金水平联动杆2两端分别与铱金传动杆3上端相连接,升降控制系统1通过线路与铂金水平联动杆2相连接。

37.铱金夹持板5的尺寸为30mm

×

10mm

×

2mm;铱金坩埚6的直径为130mm,高度为130mm;铱金生长模具7的高度为45mm,长度为65mm,宽度为8mm,通孔的长度为60mm,宽度为1mm。

38.所述的生长装置还配备有上称重自动等径控制(adc)系统,型号为tdl2j50a。所述传动系统运行稳定度<

±

1%fs;水平联动杆水平面角度控制偏差

±

0.1

°

,升降控制系统的型号为jmd

‑

1000。所述生长装置中还包括高分辨ccd观察系统,型号为canon ef 180mm f/3.5l macro usm。

39.实施例2

40.利用实施例1提供的能够实时调控结晶固液界面的单晶生长装置生长单晶的方

法,包括步骤如下:

41.(1)原料的选取和处理

42.将纯度≥99.99%的氧化镓原料粉末在200℃下真空干燥,除去原料中吸附的水,并将干燥后的原料用液压机压成饼状,得氧化镓多晶料;

43.(2)籽晶的选取

44.选用[010]晶向的β

‑

ga2o3籽晶切割、超声清洗、干燥后备用;

[0045]

(3)晶体生长

[0046]

将步骤(1)中的氧化镓多晶料装入铱金坩埚中,然后依次放置铱金生长模具、传动系统,铱金后热器和保温材料,保温材料要求摆放水平且与坩埚同中心;抽真空到1

×

10

‑5pa,充入高纯二氧化碳至一个大气压,采用中频感应加热铱金坩埚,程序升温使原料慢慢熔化,待原料全部熔化后继续升温20℃,保温2小时后降回原温度,继续恒温1个小时;调整铱金生长模具和铱金坩埚上沿处于同一水平面,通过籽晶杆将氧化镓籽晶下降逐渐靠近熔体,下入氧化镓籽晶并收颈,当氧化镓籽晶直径收细至0.5mm时进行放肩和等径生长,晶体提拉速度为10mm/h,等径生长阶段未完成时,使用分辨率可达0.01mm的高分辨ccd观察系统对晶体生长过程中的固液生长界面区域进行监测,如图2所示,当固液界面失稳,晶体尺寸开始收缩;此时以11mm/h的提拉速度提高铱金生长模具10mm,保持其他生长工艺参数不变,高度调控1.5h后,观察晶体恢复等径尺寸继续生长,晶体生长至所需尺寸后升温20℃,恒温1h,从熔体中以1000mm/h的速度提脱晶体;提脱晶体后,逐渐降低加热功率,即得氧化镓单晶。

[0047]

本实施例制备的氧化镓单晶的长度122mm,肩部宽51mm,等径宽51mm,氧化镓单晶位错密度小于104cm

‑2,满足器件制备需求。

[0048]

实施例3:

[0049]

利用实施例1提供的一种能够实时调控结晶固液界面的单晶生长装置生长单晶的方法,具体步骤同实施例1,不同之处在于,步骤(3)采用导模法生长晶体的过程为:调整铱金生长模具和铱金坩埚上沿处于同一水平面,通过籽晶杆将氧化镓籽晶下降逐渐靠近熔体,下入氧化镓籽晶并收颈,当氧化镓籽晶直径收细至2mm时进行放肩和等径生长,晶体提拉速度为15mm/h,等径生长阶段未完成时,使用分辨率可达0.01mm的高分辨ccd观察系统对晶体生长过程中的固液生长界面区域进行监测,观察到固液接触面稳定性降低,固液界面高度下降时;此时以5mm/h的提拉速度降低铱金生长模具10mm,保持其他生长工艺参数不变,高度调控0.5h后,观察到固液接触面稳定性恢复,晶体尺寸稳定后继续生长,晶体生长至所需尺寸后升温10℃,恒温0.5h,从熔体中以1000mm/h的速度提脱晶体;提脱晶体后,逐渐降低加热功率,即得氧化镓单晶。

[0050]

本实施例制备的氧化镓单晶的长度122mm,肩部宽50mm,等径宽50mm,氧化镓单晶位错密度小于104cm

‑2,满足器件制备需求。

[0051]

实施例4:

[0052]

利用实施例1提供的能够实时调控结晶固液界面的单晶生长装置生长单晶的方法,具体步骤同实施例1,不同之处在于,步骤(3)采用导模法生长晶体的过程为:调整铱金生长模具和铱金坩埚上沿处于同一水平面,通过籽晶杆将氧化镓籽晶下降逐渐靠近熔体,下入氧化镓籽晶并收颈,当氧化镓籽晶直径收细至1mm时进行放肩和等径生长,晶体提拉速

度为5mm/h,等径生长阶段未完成时,使用分辨率可达0.01mm的高分辨ccd观察系统对晶体生长过程中的固液生长界面区域进行监测,观察到固液接触面稳定性轻微降低,尚未出现晶体尺寸收缩现象;此时以5mm/h的提拉速度提高铱金生长模具5mm,保持其他生长工艺参数不变,高度调控15min后,观察到固液接触面稳定性恢复后继续生长,晶体生长至所需尺寸后升温10℃,恒温0.5h,从熔体中以1000mm/h的速度提脱晶体;提脱晶体后,逐渐降低加热功率,即得氧化镓单晶。

[0053]

本实施例制备的氧化镓单晶的长度125mm,肩部宽53mm,等径宽53mm,氧化镓单晶位错密度小于104cm

‑2,满足器件制备需求。

[0054]

实施例5

[0055]

利用实施例1提供的能够实时调控结晶固液界面的单晶生长装置生长单晶的方法,具体步骤同实施例1,不同之处在于,步骤(3)采用导模法生长晶体的过程为:调整铱金生长模具和铱金坩埚上沿处于同一水平面,通过籽晶杆将氧化镓籽晶下降逐渐靠近熔体,下入氧化镓籽晶并收颈,当氧化镓籽晶直径收细至3mm时进行放肩和等径生长,晶体提拉速度为10mm/h,等径生长阶段未完成时,使用分辨率可达0.01mm的高分辨ccd观察系统对晶体生长过程中的固液生长界面区域进行监测,观察到晶体称重不稳定,固液生长界面稳定性较低;此时以50mm/h的提拉速度降低铱金生长模具13mm,保持其他生长工艺参数不变,高度调控2h后,观察固液界面稳定后继续生长,晶体生长至所需尺寸后升温40℃,恒温45min,从熔体中以1500mm/h的速度提脱晶体;提脱晶体后,逐渐降低加热功率,即得氧化镓单晶。

[0056]

本实施例制备的氧化镓单晶的长度120mm,肩部宽52mm,等径宽50mm,氧化镓单晶位错密度小于104cm

‑2,满足器件制备需求。

[0057]

实施例6

[0058]

利用实施例1提供的能够实时调控结晶固液界面的单晶生长装置生长单晶的方法,具体步骤同实施例1,不同之处在于,步骤(3)采用导模法生长晶体的过程为:调整铱金生长模具和铱金坩埚上沿处于同一水平面,通过籽晶杆将氧化镓籽晶下降逐渐靠近熔体,下入氧化镓籽晶并收颈,当氧化镓籽晶直径收细至2mm时进行放肩和等径生长,晶体提拉速度为8mm/h,等径生长阶段未完成时,使用分辨率可达0.01mm的高分辨ccd观察系统对晶体生长过程中的固液生长界面区域进行监测,观察到固液接触面严重失稳,晶体尺寸收缩明显;此时以6mm/h的提拉速度提高铱金生长模具3mm,同时降低晶体提拉速度为6mm/h,保持其他生长工艺参数不变,高度调控2.5h后,观察到固液接触面稳定性恢复,晶体尺寸恢复至等径尺寸后继续生长,晶体生长至所需尺寸后升温10℃,恒温0.5h,从熔体中以1000mm/h的速度提脱晶体;提脱晶体后,逐渐降低加热功率,即得氧化镓单晶。

[0059]

本实施例制备的氧化镓单晶的长度124mm,肩部宽54mm,等径宽53mm,氧化镓单晶位错密度小于104cm

‑2,满足器件制备需求。

[0060]

实施例7

[0061]

利用实施例1提供的能够实时调控结晶固液界面的单晶生长装置生长单晶的方法,不同之处在于所使用坩埚为铼金坩埚、生长模具为铼金模具,传动系统中夹持板及传动杆为铼金材质。具体步骤同实施例1,不同之处在于,步骤(1)选用纯度≥99.99%的氧化镥原料粉末,处理得到氧化镥多晶料;步骤(2)选用氧化镥定向籽晶;步骤(3)采用导模法生长晶体的过程为:调整铼金生长模具和铼金坩埚上沿处于同一水平面,通过籽晶杆将氧化镥

籽晶下降逐渐靠近熔体,下入氧化镥籽晶并收颈,当氧化镥籽晶直径收细至3~5mm时进行放肩和等径生长,晶体提拉速度为1.5mm/h,使用分辨率可达0.01mm的高分辨ccd观察系统对晶体生长过程中的固液生长界面区域进行监测,观察到固液接触面稳定性降低,晶体有熔脱倾向;此时以3mm/h的提拉速度提高铱金生长模具3mm,保持其他生长工艺参数不变,高度调控1.5h后,观察到固液接触面稳定性恢复,未出现熔脱现象后继续生长,晶体生长至所需尺寸后升温10℃,恒温0.5h,从熔体中以1000mm/h的速度提脱晶体;提脱晶体后,逐渐降低加热功率,即得氧化镥单晶。

[0062]

实施例8

[0063]

利用实施例1提供的能够实时调控结晶固液界面的单晶生长装置生长单晶的方法,不同之处在于,步骤(1)选用纯度≥99.99%的氧化铝原料粉末,处理得到氧化铝多晶料;步骤(2)选用氧化铝定向籽晶;步骤(3)采用导模法生长晶体的过程为:调整铱金生长模具和铱金坩埚上沿处于同一水平面,通过籽晶杆将氧化铝籽晶下降逐渐靠近熔体,下入氧化铝籽晶并收颈,当氧化铝籽晶直径收细至1~1.5mm时进行放肩和等径生长,晶体提拉速度为5mm/h,等径生长阶段未完成时,使用分辨率可达0.01mm的高分辨ccd观察系统对晶体生长过程中的固液生长界面区域进行监测,观察到固液接触面严重失稳,晶体生长前沿与模具上表面有相结现象,晶体称重跳动剧烈;此时以8mm/h的提拉速度降低铱金生长模具5mm,同时升温5~10℃,保持其他生长工艺参数不变,高度调控1h后,观察到固液接触面稳定性恢复,晶体称重稳定后继续生长,晶体生长至所需尺寸后升温15℃,恒温0.5h,从熔体中以1000mm/h的速度提脱晶体;提脱晶体后,逐渐降低加热功率,即得氧化铝单晶。

[0064]

对比例1

[0065]

采用传统铱金坩埚和导模法进行氧化镓单晶的生长,在生长过程中固液生长界面区域出现严重失稳,其他生长工艺参数调控无法有效恢复稳定固液界面,导致提前终止生长,晶体尺寸收缩。

[0066]

本对比例制备的氧化镓单晶的长度60mm,肩部宽55mm,等径宽30mm,不符合目标晶体的长度120mm,肩部宽50mm,无法使用。

[0067]

对比例2

[0068]

采用传统铼金坩埚和导模法进行氧化镥单晶的生长,在生长过程中固液生长界面区域易出现失稳现象,且接触界面处易熔脱,其他生长工艺参数调控无法有效恢复稳定固液界面,避免晶体熔脱现象出现,导致提前终止生长,晶体尺寸较小。

[0069]

本对比例制备的氧化镥单晶于放肩生长阶段发生熔脱,晶体未完全成型,无法使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1