一种直拉单晶复投装置的制作方法

[0001]

本实用新型属于太阳能单晶硅拉制技术领域,尤其是涉及一种直拉单晶复投装置。

背景技术:

[0002]

在现有单晶拉制过程中,为了降低生产成本并最大限度地提高石英坩埚的利用率,采用多次复投硅料的方式进行单炉次多颗单晶拉制。在复投工序中,将装有硅料的复投桶挂入单晶炉内到从单晶炉中取出复投桶的这一段过程,主要是人工干预操作,大约需要1.5h才能完成复投,在这一过程中,操作人员需一直在单晶炉旁观察并进行手动操作,耗时耗力,且若不及时调整埚位或埚位调整不合理,极易出现喷硅或顶料的问题。同时由于操作人员的技能不同,导致复投时间也不统一,而且复投过程中对单晶拉制的操作也不一致,致使生产出的单晶质量差异性很大,一旦出现批量问题,无法进行追溯,严重影响生产进度和产品质量。

技术实现要素:

[0003]

本实用新型提供一种直拉单晶复投装置,尤其适合单晶拉制中单炉次多颗单晶的连续生产复投操作,解决了现有技术中手动操作复投桶进行投料容易出现喷硅或顶料,致使复投时间长,生产效率低且产品质量不合格、差异性较大的技术问题。

[0004]

为解决上述技术问题,本实用新型采用的技术方案是:

[0005]

一种直拉单晶复投装置,包括筒本体、石英伞以及钼杆,还包括用于支撑所述筒本体的支撑组件、用于检测所述复投装置整体重量的监控组件以及用于固定所述石英伞的固定组件,所述支撑组件被置于所述筒本体外侧且沿所述筒本体长度方向设置;所述监控组件被置于所述支撑组件下端面;所述固定组件被配置于所述复投筒两端且通过所述钼杆与所述支撑组件连接。

[0006]

进一步的,所述支撑组件包括对位设置的上支板和下支板、以及置于所述上支板和所述下支板之间的若干支柱,所述上支板与所述下支板内壁与所述筒本体外壁相适配。

[0007]

进一步的,所述上支板与所述筒本体上端面平齐设置。

[0008]

进一步的,所述支柱沿所述筒本体周缘对称设置,所述支柱高度大于所述筒本体高度的一半且小于所述筒本体高度的2/3。

[0009]

进一步的,所述监控组件包括安装板和监控件,所述安装板置于所述下支板下方,且所述安装板下端面设有若干开口朝下设置的凹槽,所述监控件被固定设置在所述凹槽内。

[0010]

进一步的,所述凹槽数量为两个,对称设置在所述安装板直径上。

[0011]

进一步的,所述上支板、所述下支板和所述安装板等径设置。

[0012]

进一步的,所述固定组件包括上固定盘和下固定盘,所述上固定盘置于所述上支板上端面上且被所述钼杆贯穿设置;所述下固定盘置于所述石英伞下端面且所述石英伞被

配置于所述下固定盘内侧。

[0013]

进一步的,在所述下固定盘外圆并沿所述筒本体高度方向设有圆弧型凸缘,所述凸缘朝所述支撑组件一侧设置。

[0014]

进一步的,所述凸缘内径大于所述筒本体外径,所述凸缘高度为10-50mm。

[0015]

与现有技术相比,采用上述技术方案,本实用新型提出的复投装置,可间隔定时定量投放硅料,并根据并每次投料量的重量来自动调节石英坩埚下降的高度,以保证石英坩埚内固液界面与导流筒下端的安全距离,防止出现喷硅现象,保持投料的一致性和均匀性,为后续拉制单晶奠定基础,保证复投过程的稳定性,同时还具有结构简单且易于操作,安全性高,适普性强等优点。

附图说明

[0016]

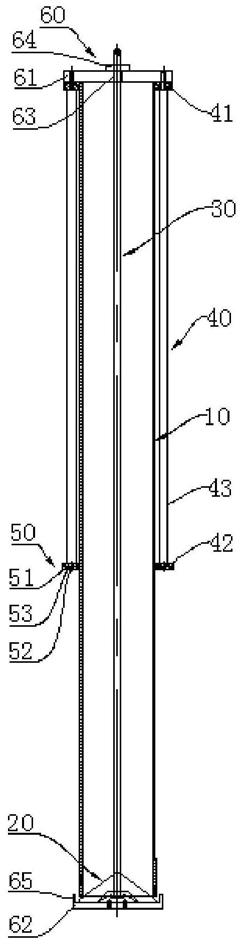

图1是本实用新型一实施例的复投装置的结构示意图;

[0017]

图2是本实用新型一实施例的复投装置与单晶炉的配合示意图;

[0018]

图3是本实用新型实施例一的支撑组件的俯视图;

[0019]

图4是本实用新型实施例二的支撑组件的俯视图;

[0020]

图5是本实用新型实施例三的支撑组件的俯视图;

[0021]

图6是本实用新型一实施例的监控组件与单晶炉的配合示意图;

[0022]

图7是本实用新型一实施例的上固定盘的俯视图;

[0023]

图8是本实用新型一实施例的下固定盘的正视图;

[0024]

图9是本实用新型一实施例的下固定盘的俯视图。

[0025]

图中:

[0026]

10、筒本体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、石英伞

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30、钼杆

[0027]

40、支撑组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41、上支板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42、下支板

[0028]

43、支柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50、监控组件

ꢀꢀꢀꢀꢀꢀꢀ

51、安装板

[0029]

52、监控件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

53、凹槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60、固定组件

[0030]

61、上固定盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62、下固定盘

ꢀꢀꢀꢀꢀꢀꢀ

63、横架

[0031]

64、挡块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

65、凸缘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70、单晶炉

[0032]

71、主室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72、勃腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

73、副室

具体实施方式

[0033]

下面结合附图和具体实施例对本实用新型进行详细说明。

[0034]

本实施例提出一种直拉单晶复投装置,如图1所示,包括用于承装硅料的筒本体10、置于通本体10下端面且与筒本体10可拆卸连接并用于隔挡硅料的石英伞20以及与石英伞20连接并贯穿筒本体10设置的钼杆30,还包括用于支撑筒本体10的支撑组件40、用于检测复投装置整体重量的监控组件50以及用于固定石英伞20的固定组件60,其中,支撑组件40固定设置在筒本体10的外侧且沿筒本体10的长度方向设置;监控组件50被设置在支撑组件40的下端面;固定组件60被配置于复投筒10的两端且通过钼杆30与支撑组件40连接。复投硅料时,复投装置置于单晶炉70内,如图2所示,监控组件50的下端面与主炉71炉盖中上端口的勃腔72接触,进而使支撑组件40带动装有硅料的筒本体10悬空设置在主炉71上,在

投料时,监控组件50实时通过复投装置压制在主炉71上的重力来判断投放硅料的重量,从而将数据传递给单晶炉控制器,控制器再通过钼杆30控制固定组件60以控制硅料的投放量和时间,从而完成硅料的复投。

[0035]

具体地,支撑组件40包括对位设置的上支板41和下支板42、以及置于上支板41和下支板42之间的若干支柱43,上支板41和下支板42中间被筒本体10贯穿,上支板41和下支板42的内壁与筒本体10的外壁相适配并固定连接设置;且上支板41与筒本体10的上端面平齐设置,目的是保证从筒本体10上端面投放硅料的进口为水平一直的面,便于投放硅料。

[0036]

进一步的,上支板41的结构与下支板42的结构一样,优选地,上支板41和下支板42的面积大小一样,不仅便于加工且易于安装定位。支柱43至少为两个且均匀设置在上支板41和下支板42之间,以保证上支板41和下支板42固定的平稳性,无论上支板41和下支板42的结构如何,以及上支板41和下支板42与支柱43一起配合的外形结构如何,但必须保证上支板41和下支板42的最大外径均小于单晶炉70的副室73内径且大于单晶炉70主炉71中炉盖上端口勃腔72的内径。

[0037]

在本实施例中,上支板41可为圆形结构,相应地下支板41的结构也为圆形,支柱43的数量可以为两个、三个或四个,但必须均匀地绕设在筒本体10外壁周围且固定在上支板41和下支板42的圆周上,在本实施例中,支柱43为四个,均置于上支板41外圆内侧,如图3所示,上支板41的外径小于副室73内径且大于主炉71中炉盖上端口勃腔72内径,保证复投装置整体平稳地固定在单晶炉70内。当上支板41和下支板42也均为圆形结构,但支柱43固定连接在上支板41外圆的周围且支柱43均匀位于同一个圆周上,如图4所示,此时,支柱43的数量可以为两个,也可以为三个或四个,在本实施例中,选择支柱43的数量为三个,则支柱43所在圆的外径小于副室73内径且大于主炉71中炉盖上端口勃腔72内径。当然,上支板41和下支板42可以均为方形结构且上支板41的对角边的长度小于副室73内径且大于勃腔72内径,如图5所示,在本实施例中,支柱43的数量为四个,分布在上支板41的四个角上,不仅可提高支撑组件40对筒本体10的支撑强度,而且还能更加稳定地保持复投装置整体的平稳度。

[0038]

优选地,支柱43的高度大于筒本体10高度的一半且小于筒本体10高度的2/3,这是由于,若支柱43的高度小于筒本体10高度的一半,则会增加筒本体10置于主炉71下方的长度过长,进而会导致筒本体10的下端面会深入到硅熔液内,致使无法向石英坩埚内投料,而且这种过短设置的支柱43会增加复投装置整体放置的不稳定性,无论是在运输还是在向空置的筒本体10内装料,均可能会出现晃动现象。若支柱43的高度大于筒本体10高度的2/3,则会减小支柱43下端面距离筒本体10下端面的距离,进而会使筒本体10悬空设置在主炉71内的长度较短,使得筒本体10下端面距离石英坩埚内固液界面的距离较远,进而会提高硅料落入熔硅中的距离加长,由硅料自身重力的原因,致使其进入熔硅的下降速度逐渐增加,从而其进入硅液中会使熔硅飞溅,飞溅出的熔硅会粘接其它不利于单晶硅生长的杂质,进而会严重影响单晶拉制质量,同时也会影响成晶率。故,优选地,支柱43的高度大于筒本体10高度的一半且小于筒本体10高度的2/3,不仅可保证支撑组件40对筒本体10竖直放置的平稳度,而且可使筒本体10悬空设置在主炉71内下端面距离石英坩埚内固液界面的距离在合理范围内,保证向石英坩埚内投料不会出现溅硅。

[0039]

支撑组件40的设置,不仅便于向空置的筒本体10装料硅料,即设置的下支板42可

卡固在装料小车上使复投装置整体固定,便于操作人员向筒本体10内装料,稳固且易于控制;而且在往石英坩埚内投料时,设置的支撑组件40可与主炉71中炉盖上端口的勃腔72配合,即下支板41与勃腔72接触,使筒本体10架设在主炉71上,从而可稳定操作复投装置进行硅料投放。

[0040]

如图6所示,监控组件50包括安装板51和监控件52,安装板51与下支板42的外形结构相适配且固定设置在下支板42的下方,安装板51的下端面设有若干开口朝下设置的凹槽53,在本实施例中,监控件52为压力传感器,被内嵌固定设置在凹槽53中,重力传感器采用轮辐式弹性体结构,即为市面上常用的cfbhl轮辐荷重传感器,可直接测出被压的复投装置的重量,根据每次投料后重量差进而可获得每次复投硅料的重量,对于监控件52如何与凹槽53固定为常规技术,在此省略。优选地,凹槽53的数量为两个,对称设置在安装板51的最大直径上。在本实施例中,安装板51与下支板42均为圆形结构,且安装板51与上支板41、下支板42均为等径设置,凹槽53可以设置在支柱43的正下方,也可以错位设置,只要保证监控件52安全固定在安装板51下端面的凹槽53内即可。

[0041]

监控组件50可实时监控复投装置整体的重量,并将重量数据传递给控制器,控制器根据每次复投硅料的数量,可及时掌控复投进度,并根据提前设置好的间隔投料时间,再通过钼杆30控制固定组件60以调整石英伞20的位置,使硅料投放至石英坩埚中。

[0042]

进一步的,固定组件60包括上固定盘61和下固定盘62,上固定盘61置于上支板41的上端面上且被钼杆30贯穿设置,上固定盘61的结构与上支板41的结构相适配,上固定盘61与上支板41可拆卸连接。在本实施例中,上固定盘61的结构为圆形,如图7所示,其外径与上支板41的外径相同,且在中间设有一横架63,横架63位于上支板41的中心直径上且被钼杆30贯穿于该横架63的中心点,在横架63远离筒本体10的一侧设有挡块64,挡块64与钼杆30连接设置,可防止钼杆30与石英伞20一起下落脱离上固定盘61。

[0043]

下固定盘62置于石英伞20的下端面且石英伞20被配置于下固定盘62的内侧,钼杆30的下端固定在下固定盘60的上端面上,钼杆30的上端依次贯穿石英伞20中心、筒本体10、上固定盘61中的横架63、以及挡块64,再与单晶炉70副室73中的吊绳连接。下固定盘62的结构,如图8-9所示,在下固定盘62的外圆并沿筒本体10的高度方向设有圆弧型凸缘65,凸缘65相对于下固定盘62的直径对称设置且均朝支撑组件40的一侧设置,凸缘65的内径大于筒本体10的外径且大于石英伞20的最大外径,凸缘65的高度为10-50mm。下固定盘62的设置可进一步固定石英伞20,保证石英伞20的稳定性,石英伞20在复投硅料时受硅料下落的重力冲击不稳会发生移动,凸缘65的设置不仅可阻挡石英伞20移动,同时还可进一步保证筒本体10下端面硅料不会出现漏料,避免硅料被污染或浪费。

[0044]

在对空置的复投装置进行装硅料时,可以将上固定盘61卸掉,再通过支撑组件40与装料小车配合并使复投装置稳定固定放置好,且下固定盘62带动石英伞20与筒本体10的下端面封闭,使筒本体10形成一上端开口的封闭腔,然后再从筒本体10的上端面直接进行装料,将粒径约为50-70μm的颗粒状的多晶硅硅料装入筒本体10中直至装满为止;再将上固定盘61安装到上支板41上并使钼杆30贯穿横架63与挡块64连接。至此,完成向复投装置的装硅料的工作。

[0045]

在向石英坩埚进行复投时,如图2所示,先自动旋开副室73,手动将载有硅料的复投装置通过钼杆30的上端挂扣在副室73内的吊绳上,并通过吊绳来将复投装置整体调入副

室73内。再自动净化副室73内的空气,净化完毕后,再自动旋开副室73与主室71连接的翻板阀(图省略),通过吊绳调整调整复投装置下行并使监控组件50中的安装板51与主室71中的勃腔72接触,以使复投装置整体稳定地悬挂在主室71内;同时调整单晶炉70内氩气的压力及流量,调整完毕后复投装置开启,监控件52重力传感器开始工作,重力传感器记录出初始的复投装置总重量,根据提前设定的工艺间隔一定时间定量复投,即吊绳下行移动,进而钼杆30带动下固定盘62和石英伞20一同下行移动,筒本体10内的硅料沿石英伞20的坡面向石英坩埚内缓慢移动,重力传感器实时记录复投装置的重量并与初始的复投装置重量比较,当两者差值为提前设定的复投硅料重量时,则重力传感器将信号传递给系统控制器,控制器则控制吊绳通过钼杆30带动石英伞20和下固定盘62向上移动并使石英伞20与筒本体10的下端面封闭,暂停投料;控制器控制暂停时间,暂停结束后,重复上述步骤,继续向石英坩埚内投放硅料,直至硅料复投完毕。再通过吊绳提升复投装置从主室71移至副室73内,关闭副室73与主室71连接的翻板阀;而后再将副室73旋开,使空置的复投装置移出副室73,至此完成本次复投过程。

[0046]

本实用新型提出的复投装置,结构简单,设计合理,通过支撑组件40可使筒本体10固定更加稳定,同时还可保证在移动运输中筒本体10的安全,进一步提高复投装置整体的强度,更有利于复投装置平稳地放置;通过监控组件50可进一步有效监控硅料投入石英坩埚内的重量,提高复投装置自动化的控制,无需人员干涉操作,不仅可保证复投质量及复投准确率,而且可解决容易出现喷硅或顶料等技术问题,有效降低复投时间,提高生产效率,进一步提高单晶拉制的成晶率,保证产品质量的一致性。

[0047]

一种直拉单晶用复投方法,采用如上所述的复投装置,步骤如下:

[0048]

s1:执行将硅料装入空置的复投装置内。

[0049]

具体地,将上固定盘61卸掉,再通过支撑组件40与装料小车配合并使复投装置稳定固定放置好,且下固定盘62带动石英伞20与筒本体10的下端面封闭,使筒本体10形成一上端开口的封闭腔,然后再从筒本体10的上端面直接进行装料,将粒径约为50-70μm的颗粒状的多晶硅硅料装入筒本体10中直至装满为止;再将上固定盘61安装到上支板41上并使钼杆30贯穿横架63与挡块64连接。至此,完成向空置的复投装置装满硅料的工作。

[0050]

s2:执行将载有硅料的复投装置于单晶炉70内固定,并使监控组件50的下端面与单晶炉70主炉71中的炉盖勃腔72上端面接触。

[0051]

具体地,先自动旋开副室73,手动将载有硅料的复投装置通过钼杆30的上端挂扣在副室73内的吊绳上,并通过吊绳来将复投装置整体调入副室73内。再自动净化副室73内的空气,净化完毕后,再自动旋开副室73与主室71连接的翻板阀,通过吊绳调整调整复投装置下行并使监控组件50中的安装板51与主室71中的勃腔72接触,以使复投装置整体稳定地悬挂在主室71内;同时调整单晶炉70内氩气的压力及流量,调整完毕后复投装置开启。

[0052]

s3:开启复投装置,按照设定的工艺,通过监控件52实时监控复投装置内硅料的重量,进行多次定量投放硅料,且每次投放硅料后暂停1-2min,每次投放硅料重量为10-15kg。

[0053]

具体地,监控件52重力传感器开始工作,重力传感器记录出初始的复投装置总重量,根据提前设定的工艺间隔一定时间定量复投,即设定每次投放硅料重量为10-15kg,每次投放硅料后暂停1-2min。副室73内的吊绳下行移动,进而钼杆30带动下固定盘62和石英伞20一同下行移动,以使筒本体10的下端面与石英伞20之间有空隙,进而筒本体10内的硅

料沿石英伞20的坡面向石英坩埚内缓慢移动;监控件52重力传感器实时记录复投装置的重量并与初始的复投装置重量比较,当两者差值为提前设定10-15kg的复投硅料重量时,则重力传感器将信号传递给系统控制器,控制器则控制吊绳通过钼杆30带动石英伞20和下固定盘62向上移动并使石英伞20与筒本体10的下端面封闭,暂停投料。

[0054]

在投放硅料的同时,由于石英坩埚内的硅料不断增加,则其固液界面也相应升高,为了保证导流筒下端面与固液界面的安全距离,必须边复投硅料边调整石英坩埚的位置高度,以适应逐步增加的复投硅料的增加。设定每投放1kg的硅料,重力传感器每监控到下投1kg的硅料时,便将信号传递给控制器,控制器控制石英坩埚下降,以使石英坩埚中固液截面的位置将下降0.8-1mm,保证石英坩埚的埚位值为定值,防止出现由于石英坩埚的埚位未及时随投料的增加而下降会出现溢硅或喷硅的问题,同时还可防止出现硅料堆积在石英坩埚内出现顶料的问题。如果监控件52重力传感器监控到每次复投的硅料大于10-15kg后,就启动报警,可避免发生喷硅或者顶料。

[0055]

控制器控制复投装置暂停1-2min后,暂停结束,重复上述步骤,继续向石英坩埚内投放硅料,直至硅料复投完毕。

[0056]

s4:回撤复投装置并取出复投装置。

[0057]

具体地,通过吊绳提升复投装置从主室71移至副室73内,关闭副室73与主室71连接的翻板阀;而后再将副室73旋开,使空置的复投装置移出副室73,至此完成本次复投过程。

[0058]

本实用新型提出的复投方法,可间隔定时定量投放硅料,并根据并每次投料量的重量来自动调节石英坩埚下降的高度,以保证石英坩埚内固液界面与导流筒下端的安全距离,防止出现喷硅现象,保持投料的一致性和均匀性,为后续拉制单晶奠定基础,保证复投过程的稳定性,同时还具有结构简单且易于操作,安全性高,适普性强等优点。

[0059]

以上对本实用新型的实施例进行了详细说明,所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1