一种智能化间歇熔硫及废气处理一体化系统的制作方法

[0001]

本实用新型涉及脱硫技术领域,具体为一种智能化间歇熔硫及废气处理一体化系统。

背景技术:

[0002]

采用湿式催化氧化法处理各种含硫化氢气体过程中,脱除脱除硫化氢后的硫以硫泡沫的形式送硫回收工序。硫回收工序是将硫泡沫泵入板框压滤机,脱出大部分水分后形成硫膏,硫膏经漏斗自流入间歇式熔硫釜。硫膏在熔硫釜中经蒸汽加热,逐步分离、熔化、聚集形成液态硫磺,液态硫磺排出釜外冷却形成固态硫磺。在熔硫过程中,为了达到的熔硫的目的,一是需要根据釜内温度调节不同时间节点蒸汽压力大小,二是需要控制釜内压力不能超出工作压力。需要现场操作人员人工调节各项工艺指标。致使熔硫现场劳动强度大、放硫尾气造成环境差。熔硫完成后,需要打开放散阀排出釜内气体泄压,釜内气体不仅温度高且含有腐蚀性气体,是一种有害气体。若直接排放,不仅造成现场操作环境恶劣,危害劳动者的身体健康,还破坏大气环境。另外,在排放硫磺过程中,由于熔融硫磺温度高,还会产生大量的升华硫。由于硫有较强的化学活泼型,会有一定量的二氧化硫产生,也会有极少量的h2s、cs2、s2cl4等存在,散发出来的气体,具有刺激性气味,危害身体健康,极易造成操作工烫伤及中毒事故。

[0003]

目前在湿式催化氧化法脱硫中,还没有智能化熔硫及尾气处理一体化装置运行。导致在硫回收过程中工人操作环境差、劳动量大、放硫温度高容易造成烫伤事故。另一方面熔硫排放的废气远远达不到国家排放指标要求。随着国家对环境治理政策越来越严格,排放指标将会更加苛刻。因此利用智能化熔硫及尾气处理一体化技术,实现智能化熔硫和废气处理的达标排放,切实解决企业生存的后顾之忧。

技术实现要素:

[0004]

本实用新型的目的在于提供一种智能化间歇熔硫及废气处理一体化系统,以解决现有技术存在的问题。

[0005]

为实现上述目的,本实用新型提供如下技术方案:

[0006]

一种智能化间歇熔硫及废气处理一体化系统,包括熔硫釜,所述熔硫釜上端的进料口与硫膏漏斗相连通,硫膏漏斗的上端与板框压滤机的出料端相连通,所述板框压滤机的进料口与泡沫槽相连接,所述熔硫釜下端与尾气收集罩相连接,尾气收集罩上端与尾气吸收塔相连接,熔硫釜上端也与尾气吸收塔相连接,所述尾气收集罩的出料端下方设有硫磺小车。

[0007]

进一步地,所述板框压滤机的出液端与脱硫系统相连接。

[0008]

进一步地,所述泡沫槽通过泡沫泵与板框压滤机的进料口相连接。

[0009]

进一步地,所述熔硫釜与蒸汽源相连通。

[0010]

进一步地,所述尾气收集罩通过引风机与尾气吸收塔相连接。

[0011]

进一步地,所述尾气吸收塔上装有洗涤水泵,洗涤水泵的吸水端与尾气吸收塔底部相连接,洗涤水泵的出水端与尾气吸收塔内的喷淋系统相连接。

[0012]

本实用新型的优点在于:本实用新型利用自动化远程技术实现泡沫槽中的硫泡沫液位与泡沫泵开关连锁,控制硫泡沫自动进料;泡沫泵、板框压滤机进料开关、清液回流量连锁,控制板框压滤机压滤;板框压滤机开关与压缩气体开关连锁,控制压缩气体吹扫;熔硫釜进料阀门开关、板框压滤机卸料开关、熔硫釜釜内物料高度显示连锁,控制物料卸料;熔硫釜釜内温度与蒸汽开关连锁,控制熔硫温度;熔硫釜釜内压力与放散开关连锁,保持熔硫釜釜内压力在工作压力范围;放散阀开关、熔硫釜釜内压力、放硫阀开度连锁,控制硫磺放硫;硫磺排放和废气排放与废气处理装置连锁,确保废气处理气排放达标,实现熔硫过程和废气处理自动化,解放企业劳动力,降低企业生产成本、提高企业的经济效益,保证企业长周期稳定环保运行,具有重要意义。

附图说明

[0013]

为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0014]

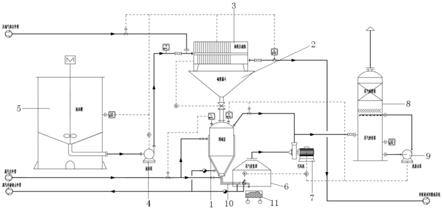

图1为本实用新型的示意图。

[0015]

附图标记:1熔硫釜,2硫膏漏斗,3板框压滤机,4泡沫泵,5泡沫槽,6尾气收集罩,7引风机,8尾气吸收塔,9洗涤水泵,10出料管,11硫磺小车。

具体实施方式

[0016]

为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0017]

如图1所示,一种智能化间歇熔硫及废气处理一体化系统,包括熔硫釜1,所述熔硫釜1与蒸汽源相连通,蒸汽源与熔硫釜1连接处设有蒸汽进口阀,熔硫釜1上端还装有用于调节熔硫釜1内压力的放散阀,放散阀设置在熔硫釜1与尾气吸收塔8相连接的管路上,所述熔硫釜1上端的进料口与硫膏漏斗2相连通,硫膏漏斗2的上端与板框压滤机3的出料端相连通,所述板框压滤机3的进料口与泡沫槽5相连接,所述泡沫槽5通过泡沫泵4与板框压滤机3的进料口相连接,所述板框压滤机3的出液端与脱硫系统相连接,所述熔硫釜1下端与尾气收集罩6相连接,熔硫釜1下端装有出料管10,出料管10伸入尾气收集罩6内部,出料管10上装有放料阀,尾气收集罩6为封闭设置,尾气收集罩6上端与尾气吸收塔8相连接,所述尾气收集罩6通过引风机7与尾气吸收塔8相连接,熔硫釜1上端也与尾气吸收塔8相连接,所述尾气收集罩6的出料端下方设有硫磺小车11。所述尾气吸收塔8上装有洗涤水泵9,洗涤水泵9的吸水端与尾气吸收塔8底部相连接,洗涤水泵9的出水端与尾气吸收塔8内的喷淋系统相连接。

[0018]

来自泡沫槽5中的硫泡沫由泡沫泵4打入板框压滤机3。压滤后清液回流到地下槽返回脱硫系统重新利用。压滤好的硫膏经漏斗自流入间歇式熔硫釜1。等板框压滤机3卸料完成后,关闭熔硫釜1顶部进料阀、放散阀门,熔硫釜1为夹套容器,夹套与蒸汽源相连通,夹套内通蒸汽对进入釜内硫泡沫进行加热,打开夹套及盘管蒸汽进口阀进行加热。根据熔硫釜1顶温度,控制蒸汽压力在0.4-0.6mpa,当熔硫釜1顶部温度达到130-140℃时,继续加热保温3小时并保持釜内压力在工作压力范围内(加热期间若釜内压力超出工作压力时,打开放散阀降压至工作压力,从放散阀排出的废气至尾气吸收塔8处理,尾气吸收塔8内的废气处理装置自动开启)。保温完成后,打开放散阀降低釜内压力至常压(从放散阀排出的废气至尾气吸收塔8处理,尾气吸收塔8内的废气处理装置自动开启),降压完成后,开启熔硫釜1底部放料阀放料,同时开启引风机7和废气处理装置,排出的液态硫磺由硫磺小车11运至指定地点,部分剩余废液则排入地沟至低位槽,完成熔硫单元工作。

[0019]

废气处理装置工艺流程:硫磺排放时产生的废气经收集罩由引风机7进入尾气吸收塔8底部(放散阀排出的气体直接从洗涤塔底部进入),自下而上与从尾气吸收塔8顶部喷淋的循环液逆流接触吸收,经过洗涤后的废气从尾气吸收塔8顶部排出,进入尾气吸收塔8底部,自下而上与活性吸附剂接触,进一步脱出有害物质,达到排放标准,吸附完成后的气体从尾气吸收塔8顶部排出进入排放管排入大气。

[0020]

泡沫槽5具有硫泡沫液位液位检测功能,液位显示与硫泡沫泵4及板框压滤机3连锁启停。当硫泡沫液位达到高限时,程序自动进入压滤阶段,硫泡泵开启将泡沫槽5中的硫泡沫泵4入板框压滤机3,清液回流到地下槽再返回系统重新利用。通过在线监测清液回流量大小,确定压滤完成时间。待压滤效果达标后,硫泡沫泵4停止完成压滤。

[0021]

压滤完成后,板框压滤机3的进料口与压缩气体源相连接,压缩气体源开启,压缩气体吹扫板框压滤机3内的滤料。吹扫完成后,自动开启间歇式熔硫釜1进料阀。待进料阀完全开启后,板框压滤机3进入卸料阶段,硫膏经漏斗自流入间歇式熔硫釜1。当进入熔硫釜1的物料达到设定位置后停止进料,自动关闭熔硫釜1进料阀。

[0022]

熔硫釜1进料阀完全关闭后,系统进入加热熔硫阶段,自动打开夹套及盘管蒸汽进口阀进行加热。釜内温度与蒸汽进口阀的开度实现连锁控制,通过远程在线监测熔硫釜1顶部温度,自动控制蒸汽进口阀开度。随着加热熔硫的进行,熔硫釜1内温度逐步升高到设定的熔硫温度,系统进入保温阶段,通过自动调节蒸汽进口阀的开度,保持釜内温度在130-140℃之间3小时,熔硫阶段完成。

[0023]

根据熔硫结束的指令,进入放硫程序,熔硫釜1上的夹套及盘管蒸汽阀门关闭,停止加热。待蒸汽进口阀完全关闭后,同时开启放散阀降低釜内压力至常压,降压完成后进入放硫程序。打开熔硫釜1底部放料阀进行放料,排出的液态硫磺由硫磺小车11运至指定地点,部分剩余废液则排入地沟至低位槽,完成熔硫单元操作。

[0024]

一方面在加热期间若釜内压力超出工作压力时,打开放散阀,排放废气降压至工作压力后关闭(或熔硫完成后,打开放散阀,排出废气降压至常压),从放散阀排出的废气至尾气吸收塔8处理,在废气排放的同时,尾气吸收塔8内的尾气处理装置同步启动;另一方面在排放液态硫黄时,产生大量的废气,在硫磺排放的同时引风机7自动启动,抽送至尾气吸收塔8处理,尾气吸收塔8内的尾气处理装置同步启动。

[0025]

最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;

尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1