可降低晶棒碳铁含量的单晶炉的制作方法

[0001]

本实用新型涉及单晶硅加工设备技术领域,特别涉及一种可降低晶棒碳铁含量的单晶炉。

背景技术:

[0002]

晶棒拉制过程中,整根晶棒会经过最内侧的热屏,现有的热屏全部为石墨材质,因石墨纯度的问题,石墨内的杂质元素会挥发到晶棒表面,并扩散进入晶棒表层,导致晶棒碳、铁含量偏高。

技术实现要素:

[0003]

有鉴于此,针对上述不足,有必要提出一种可降低晶棒碳铁含量的单晶炉。

[0004]

一种可降低晶棒碳铁含量的单晶炉,包括热屏,所述热屏包括内筒、外筒、筒底,所述内筒套装于外筒内,所述筒底为环形,所述筒底设于内筒、外筒的下端,所述内筒包括第一筒体、第二筒体、第三筒体、第四筒体,所述第一筒体、第二筒体、第三筒体、第四筒体均为上下开口,所述第一筒体为锥形,所述第一筒体的上端的直径大于所述第一筒体的下端的直径,所述第三筒体为锥形,所述第三筒体的上端的直径大于所述第三筒体的下端的直径,所述第二筒体、第四筒体均为柱形,所述第二筒体的直径等于第一筒体的下端的直径,所述第二筒体的直径等于第三筒体的上端的直径,所述第四筒体的直径等于第三筒体的下端的直径,所述第四筒体的内径等于筒底的内径,所述第一筒体的上端的外壁与外筒的上端的内壁连接,所述第二筒体的上端与所述第一筒体的下端连接,所述第二筒体的下端与所述第三筒体的上端连接,所述第三筒体的下端与第四筒体的上端连接,所述第四筒体与筒底同轴设置,所述第四筒体的下端与筒底的上表面连接,所述筒底的外壁与外筒的下端的内壁连接,在内筒、外筒、筒底包围的空腔中填充有保温毡。

[0005]

优选的,所述第一筒体的锥度值为2tan17

°

。

[0006]

优选的,所述第三筒体的锥度值为2tan45

°

。

[0007]

优选的,所述筒底包括第一环体、第二环体,所述第一环体为柱形,所述第二环体为锥形,所述第一环体的外径等于第二环体的下端的直径,所述第四筒体的下端与第一环体的上表面连接,所述第一环体的外壁与第二环体的下端连接,所述第二环体的上端的外壁与外筒的下端的内壁连接。

[0008]

优选的,所述内筒为石英材质。

[0009]

优选的,所述筒底、外筒为石墨材质。

[0010]

优选的,所述保温毡为石墨材质。

[0011]

优选的,所述热屏还包括支撑筒,所述支撑筒的内壁与外筒的上端的外壁连接。

[0012]

优选的,所述可降低晶棒碳铁含量的单晶炉还包括炉体、隔离阀,所述炉体上端开口,所述隔离阀的下端与炉体的上端连接,所述炉体包括壳体、保温筒、盖板,所述保温筒上端开口,所述保温筒嵌套于壳体内,在保温筒的上端安装有盖板,所述盖板的中部设有安装

孔,所述安装孔内径大于外筒的外径,所述安装孔内径小于支撑筒的外径,所述支撑筒的下表面与盖板上表面连接。

[0013]

优选的,所述炉体还包括支撑轴、托盘、坩埚、底加热器、侧加热器,保温毡底部设有支撑轴,支撑轴上托举托盘,在托盘上放置有坩埚,保温毡底壁与托盘之间安装有底加热器,保温毡侧壁与坩埚之间安装有侧加热器。

[0014]

本实用新型的有益效果在于,将靠近晶棒距离最近的内筒分段设计成第一筒体、第二筒体、第三筒体、第四筒体的串联体,第二筒体和第四筒体为柱形的设计,能减少内筒与晶棒之间的距离,能减少内筒杂质元素会挥发到晶棒表面。

附图说明

[0015]

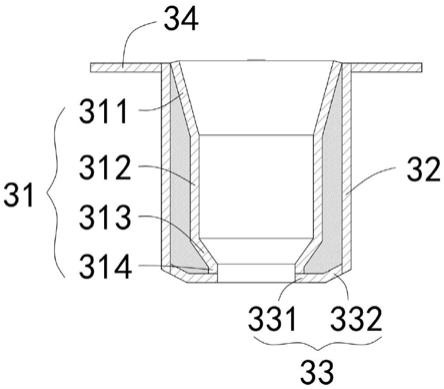

图1为所述热屏的结构示意图。

[0016]

图2为所述可降低晶棒碳铁含量的单晶炉的结构示意图。

[0017]

图3为所述排气装置的结构示意图。

[0018]

图4为所述法兰与卡箍组件的装配图。

[0019]

图5为所述卡箍本体的主视图。

[0020]

图中:炉体10、壳体11、保温筒12、盖板13、支撑轴14、托盘15、坩埚16、底加热器17、侧加热器18、排气装置20、第一排气管21、四通管22、卡箍组件23、卡箍本体231、中间部2311、第一连接部2312、第二连接部2313、中间架232、中心环2321、o形圈2322、盲板24、真空阀25、第二排气管26、真空泵27、法兰28、热屏30、内筒31、第一筒体311、第二筒体312、第三筒体313、第四筒体314、外筒32、筒底33、第一环体331、第二环体332、支撑筒34、隔离阀40、上炉筒50、氩气供给装置60、氩气储罐61、转子流量计62、第一阀门63、布气罩64。

具体实施方式

[0021]

为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0022]

参见图1,本实用新型实施例提供了一种可降低晶棒碳铁含量的单晶炉,包括热屏30,热屏30包括内筒31、外筒32、筒底33,内筒31套装于外筒32内,筒底33为环形,筒底33设于内筒31、外筒32的下端,内筒31包括第一筒体311、第二筒体312、第三筒体313、第四筒体314,第一筒体311、第二筒体312、第三筒体313、第四筒体314均为上下开口,第一筒体311为锥形,第一筒体311的上端的直径大于第一筒体311的下端的直径,第三筒体313为锥形,第三筒体313的上端的直径大于第三筒体313的下端的直径,第二筒体312、第四筒体314均为柱形,第二筒体312的直径等于第一筒体311的下端的直径,第二筒体312的直径等于第三筒体313的上端的直径,第四筒体314的直径等于第三筒体313的下端的直径,第四筒体314的内径等于筒底33的内径,第一筒体311的上端的外壁与外筒32的上端的内壁连接,第二筒体312的上端与第一筒体311的下端连接,第二筒体312的下端与第三筒体313的上端连接,第三筒体313的下端与第四筒体314的上端连接,第四筒体314与筒底33同轴设置,第四筒体314的下端与筒底33的上表面连接,筒底33的外壁与外筒32的下端的内壁连接,在内筒31、

外筒32、筒底33包围的空腔中填充有保温毡。

[0023]

本实施例中,将靠近晶棒距离最近的内筒31分段设计成第一筒体311、第二筒体312、第三筒体313、第四筒体314的串联体,第二筒体312和第四筒体314为柱形的设计,能减少内筒31与晶棒之间的距离,能减少内筒31杂质元素会挥发到晶棒表面。

[0024]

参见图1,进一步,第一筒体311的锥度值为2tan17

°

。

[0025]

参见图1,进一步,第三筒体313的锥度值为2tan45

°

。

[0026]

参见图1,进一步,筒底33包括第一环体331、第二环体332,第一环体331为柱形,第二环体332为锥形,第一环体331的外径等于第二环体332的下端的直径,第四筒体314的下端与第一环体331的上表面连接,第一环体331的外壁与第二环体332的下端连接,第二环体332的上端的外壁与外筒32的下端的内壁连接。

[0027]

参见图1,进一步,内筒31为石英材质。

[0028]

本实施例中,高纯石英内铁含量很少,没有碳原子,并且可以耐高温,能减少内筒31杂质元素会挥发到晶棒表面。

[0029]

参见图1,进一步,筒底33、外筒32为石墨材质。

[0030]

参见图1,进一步,保温毡为石墨材质。

[0031]

参见图1,进一步,热屏30还包括支撑筒34,支撑筒34的内壁与外筒32的上端的外壁连接。

[0032]

参见图1和图2,进一步,可降低晶棒碳铁含量的单晶炉还包括炉体10、隔离阀40,炉体10上端开口,隔离阀40的下端与炉体10的上端连接,炉体10包括壳体11、保温筒12、盖板13,保温筒12上端开口,保温筒12嵌套于壳体11内,在保温筒12的上端安装有盖板13,盖板13的中部设有安装孔,安装孔内径大于外筒32的外径,安装孔内径小于支撑筒34的外径,支撑筒34的下表面与盖板13上表面连接。

[0033]

参见图2,进一步,炉体10还包括支撑轴14、托盘15、坩埚16、底加热器17、侧加热器18,保温毡底部设有支撑轴14,支撑轴14上托举托盘15,在托盘15上放置有坩埚16,保温毡底壁与托盘15之间安装有底加热器17,保温毡侧壁与坩埚16之间安装有侧加热器18。

[0034]

参见图2和图3,进一步,可降低晶棒碳铁含量的单晶炉还包括排气装置20,排气装置20包括第一排气管21、四通管22、卡箍组件23、盲板24、真空阀25、第二排气管26、真空泵27,第一排气管21的入口端与炉体10的内腔连通,第一排气管21的出口端与四通管22的左端口密封连接,四通管22的右端口通过卡箍组件23与盲板24密封连接,四通管22的上端口通过卡箍组件23与盲板24密封连接,四通管22的下端口与真空阀25的入口端密封连接,真空阀25的出口端与第二排气管26的入口端密封连接,第二排气管26出口端与真空泵27的入口密封连接。

[0035]

具体的,卡箍组件23为kf卡箍,更具体的,卡箍组件23为不锈钢kf卡箍,更具体的,卡箍组件23为kf80卡箍,真空阀25为高真空隔离球阀。

[0036]

参见图4,四通管22的右端口、四通管22的下端口各安装有法兰28,盲板24的一端安装有法兰28。

[0037]

参见图4,卡箍组件23包括卡箍本体231、中间架232,中间架232包括中心环2321、o形圈2322,o形圈2322固定套装在中心环2321的环形表面,中心环2321的直径小于法兰28的内径,o形圈2322的直径小于法兰28的外径。

[0038]

参见图4和图5,卡箍本体231为两个,卡箍本体231包括半圆环状的中间部2311,中间部2311的截面为“凹”字形,中间部2311的两侧为对称设置的穿装孔,穿装孔的半径大于四通管22的半径,中间部2311径向内侧为卡装槽,卡装槽的半径大于法兰28的外径,卡装槽的两侧为斜面,中间部2311的一端连接第一连接部2312,中间部2311的另一端连接第二连接部2313。

[0039]

使用方法:参见图4和图5,将中间架232卡装在两个法兰28之间,两个卡箍本体231的第一连接部2312铰接,两个法兰28连同中间架232一同卡入两个卡箍本体231形成的环形卡装槽内,两个第二连接部2313通过螺栓连接,并旋紧螺栓,两个卡箍本体231形成的卡装槽的直径逐渐减小,卡装槽两侧为斜面,卡装槽两侧产生的分力将两个法兰28沿轴向相对压紧,中间架232的o形圈2322卡紧在法兰28之间,以使两个法兰28相对密封连接。

[0040]

本实施例中,改用四通管22作为连接管,管道内残留聚集的氧化物可以很轻松的、彻底的清理干净,避免了因氧化物较多导致真空阀25关闭不严以及管道中的氧化物影响晶棒性能的问题;四通管22的右端口、上端口均通过卡箍组件23盲板24密封连接,安装和拆卸方便,还避免了清理前后需要拆装四通管22、真空阀25,有效的提高了清理效率。

[0041]

参见图2,进一步,可降低晶棒碳铁含量的单晶炉还包括上炉筒50、氩气供给装置60,上炉筒50的下端与隔离阀40的上端连接,氩气供给装置60包括氩气储罐61、转子流量计62、第一阀门63、布气罩64,布气罩64为一个圆台形筒体,布气罩64的上端开口,布气罩64的下端中心设有通孔,在布气罩64的环壁设有进气微孔,进气微孔沿布气罩64的周向密布,布气罩64内置于上炉筒50中,布气罩64的开口端盖合在上炉筒50顶部中心位置,氩气储罐61的出口通过管道与转子流量计62的入口连接,转子流量计62的出口通过管道与第一阀门63的入口连接,第一阀门63的出口通过管道与布气罩64的内腔连通。

[0042]

本实施例中,为了尽可能快的带出挥发气尘,氩气流量必须足够大,大气流量会在上炉筒50产生高速气流,并在气流周围形成不规则的气流旋涡,影响晶棒的性能,利用布气罩64将原来的一个进气口,改为多个的进气微孔,并且气流方向向外发散。这样进气口的总孔径不变,保证了大进气量,又使气流相对缓和分散,避免形成不规则的气流旋涡。

[0043]

本实用新型实施例装置中的模块或单元可以根据实际需要进行合并、划分和删减。

[0044]

以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1