一种中透低反可钢化双银LOW-E玻璃的制作方法

一种中透低反可钢化双银low-e玻璃

技术领域

[0001]

本实用新型属于磁控溅射镀膜技术领域,具体涉及一种中透低反可钢化双银low-e玻璃。

背景技术:

[0002]

作为一种优良的建筑材料,玻璃由于其良好的通透性,具有透光、防紫外线及防风雪的功能,被广泛应用于建筑上。随着现代科技水平的发展,玻璃被赋予各种新的内涵,其中low-e玻璃以其美观大方的颜色、较好的质感以及优良的节能特性,在建筑幕墙领域已受到广泛应用。low-e玻璃又称低辐射玻璃,常使用磁控溅射法在玻璃基片表面沉积出纳米膜层,进而改变玻璃的光学、电学、机械和化学等方面的性能,达到装饰、节能、环保等目的。

[0003]

作为节能建筑材料,low-e玻璃的节能特性与普通玻璃及热反射镀膜玻璃相比,low-e玻璃对远红外辐射具有极高的反射率。在有效减少室内外的热传递的作用下,保持室内温度稳定,减少建筑加热或制冷的能耗,起到了非常优秀的节能降耗作用。其中可钢膜系由于适于大面积生产,具备目前最高效的生产流程,可以进行后续切、磨、钢夹、等工艺加工,因此广受关注,成为未来low-e玻璃发展的大趋势。随着节能理念的倡导,各项鼓励节能环保的政策出台,low-e玻璃作为建筑节能产品,市场竞争愈发激烈,如何研发出新材料的low-e产品并达到良好的性能,从而满足客户需求是玻璃深加工企业提高竞争力的关键。现有技术的缺点:

[0004]

1)现有可钢透过a型范围较广,透过色偏绿;

[0005]

2)现有可钢化大板厚度小。

技术实现要素:

[0006]

本实用新型的目的是针对现有的技术存在的上述问题,提供一种中透低反可钢化双银low-e玻璃及制备方法,本实用新型所要解决的技术问题是如何通过镀膜层的设计,改善可钢化产品透过色偏绿现象,同时避免玻面小角度变色问题。

[0007]

本实用新型的目的可通过下列技术方案来实现:一种中透低反可钢化双银low-e玻璃,其特征在于,本镀膜玻璃包括玻璃基片层和镀膜层,所述镀膜层自所述玻璃基片层向外依次复合有十五个膜层,其中第一层、第二层和第三层为第一电介质组合层,第四层为低辐射功能层,第五层为第一阻挡保护层,第六层和第七层为晶床介质层,第八层为合金层,第九层和第十层为第二电介质组合层,第十一层为低辐射功能层,第十二层为第二阻挡保护层,第十三层为晶床介质层,第十四层为第三电介质层,第十五层为耐磨层。

[0008]

在上述一种全景灰色双银低辐射镀膜玻璃中,所述第一层为sinx层,所述第二层为znsno层,所述第三层zno层,所述第四层为ag层,所述第五层为nicr层,所述第六层为azo层,所述第七层为sinx层,所述第八层为cuniti(合金)层,所述第九层为sinx层,所述第十层为zno层,所述第十一层为ag层,所述第十二层为nicr层,所述第十三层为azo层,所述第十四层为sinx层,所述第十五层为zr层。

[0009]

本产品采用合金作为夹心层,产品颜色范围广泛,可做幕墙产品搭配平弯使用;同时,其最外层为锆(zr)层,其具有良好的耐磨性能,使得本产品具有优良的抗划伤性。

[0010]

一种中透低反可钢化双银low-e玻璃的制备方法,其特征在于,本方法包括如下步骤:

[0011]

1)、磁控溅射镀膜层;

[0012]

a、磁控溅射第一层:

[0013]

靶材数量:交流旋转靶3~4个;靶材配置为硅铝(sial);工艺气体比例:氩气和氮气,氩气和氮气的比例为1:0.8,溅射气压为3~5

×

10-3

mbar;镀膜厚度为20~30nm;

[0014]

b、磁控溅射第二层:

[0015]

靶材数量:交流旋转靶1~2个;靶材配置锌锡(znsn);工艺气体比例:氩气和氧气,氩气和氧气的比例为1:2,溅射气压为3~5

×

10-3

mbar;镀膜厚度为5~7nm;

[0016]

c、磁控溅射第三层:

[0017]

靶材数量:交流旋转靶1~2个;靶材配置为锌铝(znal);工艺气体比例:氩气和氧气,氩气和氧气的比例为1:2,溅射气压为3~5

×

10-3

mbar;镀膜厚度为3~5nm;

[0018]

d、磁控溅射第四层:

[0019]

靶材数量:直流平面靶1个;靶材配置为银(ag);工艺气体:纯氩气,溅射气压为2~3

×

10-3

mbar;镀膜厚度为2~6nm;

[0020]

e、磁控溅射第五层:

[0021]

靶材数量:交流旋转靶1个;靶材配置为镍铬(nicr);工艺气体:纯氩气;溅射气压为2~3

×

10-3

mbar;镀膜厚度为0.5~1.5nm;

[0022]

f、磁控溅射第六层:

[0023]

靶材数量:交流旋转靶1个;靶材配置为氧化锌铝(azo);工艺气体比例:纯氩气;溅射气压为2~3

×

10-3

mbar;镀膜厚度为7~9nm;

[0024]

g、磁控溅射第七层:

[0025]

靶材数量:交流旋转靶3~5个;靶材配置为硅铝(sial);工艺气体比例:氩气和氮气,氩气和氮气的比例为1:0.8,溅射气压为3~5

×

10-3

mbar;镀膜厚度为5~8nm;

[0026]

h、磁控溅射第八层:

[0027]

靶材数量:直流平面靶1个;靶材配置为钴镍钛合金(cuniti);工艺气体比例:纯氩气,溅射气压为2~3

×

10-3

mbar;镀膜厚度为2~8nm;

[0028]

i、磁控溅射第九层:

[0029]

靶材数量:交流旋转靶2~3个;靶材配置为硅铝(sial);工艺气体比例:氩气和氮气,氩气和氮气的比例为1:0.8;溅射气压为3~5

×

10-3

mbar;镀膜厚度为30~40nm;

[0030]

j、磁控溅射第十层:

[0031]

靶材数量:交流旋转靶2~3个;靶材配置为锌铝(znal);工艺气体比氩气和氮气,氩气和氮气的比例为1:2;溅射气压为3~5

×

10-3

mbar;镀膜厚度为10~15nm;

[0032]

k、磁控溅射第十一层:

[0033]

靶材数量:直流平面靶1个;靶材配置为银(ag);工艺气体:纯氩气;溅射气压为:2~3:

×

10-3

mbar;镀膜厚度为3~5nm;

[0034]

l、磁控溅射第十二层:

[0035]

靶材数量:交流旋转靶1个;靶材配置为镍铬(nicr);工艺气体比例:纯氩气;溅射气压为2~3

×

10-3

mbar;镀膜厚度为1.5~1.8nm;

[0036]

m、磁控溅射第十三层:

[0037]

靶材数量:交流旋转靶1个;靶材配置为氧化锌铝(azo);工艺气体比例:纯氩气;溅射气压为2~3

×

10-3

mbar;镀膜厚度为6~8nm;

[0038]

n、磁控溅射第十四层:

[0039]

交流旋转靶4~6个;靶材配置为硅铝(sial);工艺气体比氩气和氮气,氩气和氮气的比例为1:0.8;溅射气压为3~5

×

10-3mbar;镀膜厚度为30~45nm;

[0040]

o、磁控溅射第十五层:

[0041]

靶材数量:交流旋转靶1个;靶材配置为氧化锆(zro);工艺气体比例:氩气和氧气,氩气和氧气的比例为1:0.3;溅射气压为3~5

×

10-3mbar;镀膜厚度为5~10nm;

[0042]

2)、镀膜层总厚度控制在175-190nm之间。

[0043]

本方法通过软件设计、工艺调试及实验确定的各膜层厚度及对应的控制参数;同时通过反复实验确定的较稳定各靶材工艺气体比例(特别合金层为是cuniti靶及zrox靶)及对应气体比例条件下的软件模拟参数;以及低辐射镀膜玻璃可生产平弯配套工艺。

[0044]

本实用新型优点:

[0045]

1.本专利技术产品6mm单片透过率t∈[30%,50%]。

[0046]

2.透过a型在-3以内。

[0047]

3.合金可以进行热加工工艺处理,耐高温700℃。

[0048]

4.适用于大板系列产品,可加工厚度为3-12mm。

[0049]

5.合金作为夹心层,产品颜色范围广泛,可做幕墙产品搭配平弯使用。

附图说明

[0050]

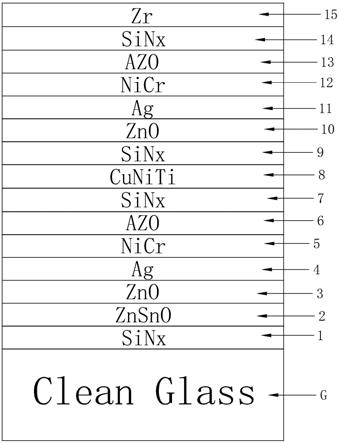

图1是本中透低反可钢化双银low-e玻璃。

[0051]

图中,g、玻璃基片层;1、第一层;2、第二层;3、第三层;4、第四层;5、第五层;6、第六层;7、第七层;8、第八层;9、第九层;10、第十层;11、第十一层;12、第十二层;13、第十三层;14、第十四层;15、第十五层。

具体实施方式

[0052]

以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

[0053]

如图1所示,一种中透低反可钢化双银low-e玻璃,本镀膜玻璃包括玻璃基片层g和镀膜层,所述镀膜层自所述玻璃基片层g向外依次复合有十五个膜层,其中第一层1、第二层2和第三层3为第一电介质组合层,第四层4为低辐射功能层,第五层5为第一阻挡保护层,第六层6和第七层7为晶床介质层,第八层8为合金层,第九层9和第十层10为第二电介质组合层,第十一层11为低辐射功能层,第十二层12为第二阻挡保护层,第十三层13为晶床介质层,第十四层14为第三电介质层,第十五层15为耐磨层。

[0054]

第一层1为sinx层,第二层2为znsno层,第三层3zno层,第四层4为ag层,第五层5为nicr层,第六层6为azo层,第七层7为sinx层,第八层8为cuniti(合金)层,第九层9为sinx

层,第十层10为zno层,第十一层11为ag层,第十二层12为nicr层,第十三层13为azo层,第十四层14为sinx层,第十五层15为zr层。

[0055]

本产品采用合金作为夹心层,产品颜色范围广泛,可做幕墙产品搭配平弯使用;同时,其最外层为锆(zr)层,其具有良好的耐磨性能,使得本产品具有优良的抗划伤性。

[0056]

一种中透低反可钢化双银low-e玻璃的制备方法,其特征在于,本方法包括如下步骤:

[0057]

1)、磁控溅射镀膜层;

[0058]

a、磁控溅射第一层1:

[0059]

靶材数量:交流旋转靶3~4个;靶材配置为硅铝(sial);工艺气体比例:氩气和氮气,氩气和氮气的比例为1:0.8,溅射气压为3~5

×

10-3mbar;镀膜厚度为20~30nm;

[0060]

b、磁控溅射第二层2:

[0061]

靶材数量:交流旋转靶1~2个;靶材配置锌锡(znsn);工艺气体比例:氩气和氧气,氩气和氧气的比例为1:2,溅射气压为3~5

×

10-3mbar;镀膜厚度为5~7nm;

[0062]

c、磁控溅射第三层3:

[0063]

靶材数量:交流旋转靶1~2个;靶材配置为锌铝(znal);工艺气体比例:氩气和氧气,氩气和氧气的比例为1:2,溅射气压为3~5

×

10-3mbar;镀膜厚度为3~5nm;

[0064]

d、磁控溅射第四层4:

[0065]

靶材数量:直流平面靶1个;靶材配置为银(ag);工艺气体:纯氩气,溅射气压为2~3

×

10-3mbar;镀膜厚度为2~6nm;

[0066]

e、磁控溅射第五层5:

[0067]

靶材数量:交流旋转靶1个;靶材配置为镍铬(nicr);工艺气体:纯氩气;溅射气压为2~3

×

10-3mbar;镀膜厚度为0.5~1.5nm;

[0068]

f、磁控溅射第六层6:

[0069]

靶材数量:交流旋转靶1个;靶材配置为氧化锌铝(azo);工艺气体比例:纯氩气;溅射气压为2~3

×

10-3mbar;镀膜厚度为7~9nm;

[0070]

g、磁控溅射第七层7:

[0071]

靶材数量:交流旋转靶3~5个;靶材配置为硅铝(sial);工艺气体比例:氩气和氮气,氩气和氮气的比例为1:0.8,溅射气压为3~5

×

10-3mbar;镀膜厚度为5~8nm;

[0072]

h、磁控溅射第八层8:

[0073]

靶材数量:直流平面靶1个;靶材配置为钴镍钛合金(cuniti);工艺气体比例:纯氩气,溅射气压为2~3

×

10-3mbar;镀膜厚度为2~8nm;

[0074]

i、磁控溅射第九层9:

[0075]

靶材数量:交流旋转靶2~3个;靶材配置为硅铝(sial);工艺气体比例:氩气和氮气,氩气和氮气的比例为1:0.8;溅射气压为3~5

×

10-3mbar;镀膜厚度为30~40nm;

[0076]

j、磁控溅射第十层10:

[0077]

靶材数量:交流旋转靶2~3个;靶材配置为锌铝(znal);工艺气体比氩气和氮气,氩气和氮气的比例为1:2;溅射气压为3~5

×

10-3mbar;镀膜厚度为10~15nm;

[0078]

k、磁控溅射第十一层11:

[0079]

靶材数量:直流平面靶1个;靶材配置为银(ag);工艺气体:纯氩气;溅射气压为:2

~3:

×

10-3mbar;镀膜厚度为3~5nm;

[0080]

l、磁控溅射第十二层12:

[0081]

靶材数量:交流旋转靶1个;靶材配置为镍铬(nicr);工艺气体比例:纯氩气;溅射气压为2~3

×

10-3mbar;镀膜厚度为1.5~1.8nm;

[0082]

m、磁控溅射第十三层13:

[0083]

靶材数量:交流旋转靶1个;靶材配置为氧化锌铝(azo);工艺气体比例:纯氩气;溅射气压为2~3

×

10-3mbar;镀膜厚度为6~8nm;

[0084]

n、磁控溅射第十四层14:

[0085]

交流旋转靶4~6个;靶材配置为硅铝(sial);工艺气体比氩气和氮气,氩气和氮气的比例为1:0.8;溅射气压为3~5

×

10-3mbar;镀膜厚度为30~45nm;

[0086]

o、磁控溅射第十五层15:

[0087]

靶材数量:交流旋转靶1个;靶材配置为氧化锆(zro);工艺气体比例:氩气和氧气,氩气和氧气的比例为1:0.3;溅射气压为3~5

×

10-3mbar;镀膜厚度为5~10nm;

[0088]

2)、镀膜层总厚度控制在175-190nm之间。

[0089]

本方法通过软件设计、工艺调试及实验确定的各膜层厚度及对应的控制参数;同时通过反复实验确定的较稳定各靶材工艺气体比例(特别合金层为是cuniti靶及zrox靶)及对应气体比例条件下的软件模拟参数;以及低辐射镀膜玻璃可生产平弯配套工艺。

[0090]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1