多晶硅原料的制作方法

1.本发明涉及多晶硅原料。特别是,本发明涉及用于制造具有高电阻率的单晶硅的多晶硅原料。

背景技术:

2.单晶硅是工业上极其重要的材料,用于半导体晶片、太阳能电池单元、高频器件、传感器等各种元件的基板等。在用于各种元件的基板的情况下,为了抑制基板内的电荷的移动,要求基板为具有高电阻率的单晶硅。例如,如专利文献1所记载地那样,要求电阻率为数千ωcm左右的基板。

3.单晶硅是通过使晶种与将多晶硅原料熔融而得到的硅熔液接触从而作为单晶硅锭而得到的。作为得到单晶硅锭的方法,已知cz(柴可拉斯基)法和fz(悬浮区熔)法。

4.以往,具有高电阻率的单晶硅是通过fz法制造的。然而,对于fz法,制造大口径的锭是困难的,在成本方面不利。

5.因此,尝试了通过能够比较容易地制造φ300mm以上的大口径的锭,并且与fz法相比为低成本的cz法,来制造具有高电阻率的单晶硅。

6.例如,专利文献2公开了通过使用多晶硅原料中的杂质浓度之差(施主浓度与受主浓度之差)被管控为特定范围内的多晶硅原料,得到具有高电阻率的单晶硅。

7.然而,多晶硅原料的表面通常被污染,各种杂质元素存在于表面。在这样的杂质元素中也包含掺杂元素(施主元素和受主元素)。被区分为在多晶硅原料的表面存在的掺杂元素(表面掺杂元素)和在多晶硅原料的主体(bulk)内存在的掺杂元素(主体掺杂元素)。

8.然而,在将多晶硅原料熔融时,表面掺杂元素与主体掺杂元素一起包含于硅熔液。因此,在提拉单晶硅时,表面掺杂元素作为主体掺杂元素而被引入到单晶硅内。其结果是,多晶硅原料的表面掺杂元素对单晶硅的电阻率带来影响。

9.特别是,在cz法中使用的多晶硅原料使用将多晶硅棒破碎而得到的片断状的原料(多晶硅块)。因此,由多晶硅块构成的多晶硅原料的表面积与在fz法中使用的棒状的多晶硅原料的表面积相比非常大。由于表面掺杂元素量与表面积成比例,因此对于cz法,表面掺杂元素对单晶硅的电阻率带来的影响极大。

10.进而,多晶硅原料中的多晶硅块的大小不是一定的,而是具有规定的粒度分布。由于多晶硅块的表面积与多晶硅块的大小对应,因此表面掺杂元素量根据多晶硅块的大小而不同。

11.因此,已知在制造具有高电阻率的单晶硅时,不仅着眼于多晶硅原料的主体掺杂元素,而且也着眼于表面掺杂元素的技术。例如,专利文献3公开了使多晶硅原料中的表面掺杂元素的浓度和主体掺杂元素的浓度分别为规定的范围内。此外,专利文献4和专利文献5公开了测定多晶硅原料中的表面掺杂元素的浓度和主体掺杂元素的浓度,基于该测定结果,以成为所希望的电阻率的方式添加掺杂剂。

12.现有技术文献

13.专利文献

14.专利文献1:日本特开2017

‑

69240号公报

15.专利文献2:日本特开2004

‑

315336号公报

16.专利文献3:日本特开2013

‑

151413号公报

17.专利文献4:日本特开2014

‑

156376号公报

18.专利文献5:日本特开2018

‑

90466号公报

技术实现要素:

19.发明所要解决的问题

20.近年来,要求具有更高电阻率的单晶硅,例如,要求具有10000ωcm以上的电阻率的单晶硅。为了得到这样的具有非常高的电阻率的单晶硅,优选的是,调整多晶硅原料所包含的掺杂元素量而不添加掺杂剂。

21.然而,在专利文献2中,没有关于控制多晶硅原料的主体掺杂元素的浓度的启示,而是仅使用简单将各种多晶硅原料组合而将原料中的施主浓度与受主浓度之差管控为特定范围内的原料。而且,完全没有着眼于多晶硅原料的表面掺杂元素的浓度。

22.因此,存在如下问题:根据表面掺杂元素的浓度,得到具有与所希望的导电型相反的导电型的单晶硅。或者,存在如下问题:即使是所希望的导电型的单晶硅,也得不到所希望的电阻率。

23.专利文献2本身是以制造电阻率为2000ωcm左右的单晶硅作为目的的,即使使多晶硅原料中的施主浓度与受主浓度之差为专利文献2所记载的范围内,也无法制造电阻率例如为10000ωcm以上的单晶硅。

24.专利文献3虽然着眼于表面掺杂元素的浓度和主体掺杂元素的浓度,但是不过是特定各自的浓度范围。因此,存在如下问题:根据表面掺杂元素中的施主浓度和受主浓度与主体掺杂元素中的施主浓度和受主浓度的大小关系,得到具有与所希望的导电型相反的导电型的单晶硅。或者,存在如下问题:即使是所希望的导电型的单晶硅,也得不到所希望的电阻率。

25.在专利文献4和专利文献5中,与专利文献2同样地,没有关于控制多晶硅原料的表面掺杂元素的浓度和主体掺杂元素的浓度的启示,基于表面掺杂元素的浓度和主体掺杂元素的浓度的测定结果,添加掺杂剂来调整单晶硅的电阻率。

26.然而,专利文献4和专利文献5都与专利文献2同样地,以制造电阻率为数千ωcm左右的单晶硅作为目的。因此,在要通过专利文献4所公开的方法得到例如具有10000ωcm以上的电阻率的单晶硅的情况下,不得不使掺杂剂的添加量为极微量。存在如下问题:在称量这样的极微量的掺杂剂添加量时误差变大,难以得到所希望的电阻率。

27.而且,在这些专利文献中,针对所预期的掺杂元素,具体而言,如果为施主元素则仅仅为磷(p),而如果为受主元素则仅仅为硼(b)。由于上述原因,不能使如此不添加掺杂剂而得到的单晶硅的电阻率成为目标的值,其结果是,如果不添加上述掺杂剂进行调整,则不仅难以控制导电型,而且难以将电阻率控制为所希望的高值。

28.本发明是鉴于这样的实情而做出的,其目的在于提供一种多晶硅原料,其用于以不添加掺杂剂的方式制造出导电型为p型且能高精度地显现目标的高电阻率的单晶硅。

29.用于解决问题的方案

30.本发明人等发现,通过考虑多晶硅原料中对电阻率带来影响的全部受主和施主而使它们的平衡为规定的范围内,即使目标的电阻率高,也能得到具有目标的导电型,能高精度地显现目标的电阻率的单晶硅。

31.为了达到上述目的,本发明的方案如下:

32.[1]一种多晶硅原料,其特征在于,所述多晶硅原料是包含多种多晶硅块的单晶硅制造用多晶硅原料,将在多晶硅原料的主体内存在的施主元素的合计浓度设为cd1[ppta]、在多晶硅原料的主体内存在的受主元素的合计浓度设为ca1[ppta]、在多晶硅原料的表面存在的施主元素的合计浓度设为cd2[ppta]、在多晶硅原料的表面存在的受主元素的合计浓度设为ca2[ppta]时,cd1、ca1、cd2和ca2满足下述关系:5[ppta]≤(ca1+ca2)

‑

(cd1+cd2)≤26[ppta]。

[0033]

[2]根据[1]所述的多晶硅原料,其特征在于,在将多晶硅原料所包含的多晶硅块的总重量设为100%时,多晶硅块的最大边长为10mm以上且45mm以下的多晶硅块的重量为90%以上。

[0034]

[3]根据[1]所述的多晶硅原料,其特征在于,在将多晶硅原料所包含的多晶硅块的总重量设为100%时,多晶硅块的最大边长为20mm以上且70mm以下的多晶硅块的重量为90%以上。

[0035]

[4]根据[1]所述的多晶硅原料,其特征在于,在将多晶硅原料所包含的多晶硅块的总重量设为100%时,多晶硅块的最大边长为60mm以上且100mm以下的多晶硅块的重量为90%以上。

[0036]

发明效果

[0037]

根据本发明,能提供一种多晶硅原料,其用于以不添加掺杂剂的方式制造出导电型为p型且能高精度地显现目标的高电阻率的单晶硅。

附图说明

[0038]

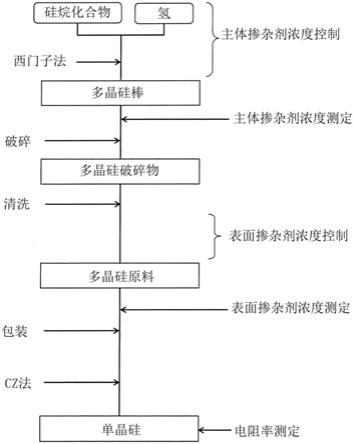

图1为制造本实施方式的多晶硅原料的方法和使用本实施方式的多晶硅原料而制造单晶硅的方法的工序图。

具体实施方式

[0039]

以下,基于具体的实施方式,按以下顺序详细地说明本发明。

[0040]

1.多晶硅原料

[0041]

2.多晶硅原料的制造方法

[0042]

2.1.多晶硅棒的制造

[0043]

2.2.多晶硅棒的破碎

[0044]

2.3.多晶硅破碎物的清洗

[0045]

2.4.多晶硅原料

[0046]

3.多晶硅原料的掺杂剂浓度控制

[0047]

3.1.多晶硅原料的主体掺杂剂浓度控制

[0048]

3.1.1.主体掺杂剂浓度的测定

[0049]

3.2.多晶硅原料的表面掺杂剂浓度控制

[0050]

3.2.1.表面掺杂剂浓度的测定

[0051]

4.本实施方式的小结

[0052]

(1.多晶硅原料)

[0053]

本实施方式的多晶硅原料包含多种多晶硅块。多晶硅块将通过公知的方法制造的多晶硅棒进行破碎,将所得的多晶硅破碎物进行清洗而得到。

[0054]

本实施方式的多晶硅原料适合用于导电型为p型的单晶硅的制造。在单晶硅内存在的载流子为空穴的情况下,导电型为p型,在为自由电子的情况下,导电型为n型。

[0055]

在单晶硅内,作为供给空穴的受主元素,可举出硼(b)、铝(al)、镓(ga)、铟(in)。另一方面,作为供给自由电子的施主元素,可举出磷(p)、砷(as)、锑(sb)。因此,在导电型为p型的单晶硅中,作为运送电荷的载流子,空穴为多数载流子。

[0056]

因此,为了制造导电型为p型的单晶硅,在本实施方式中,通过考虑在作为单晶硅的原料而使用的多晶硅原料中存在的全部掺杂剂(受主元素和施主元素),使受主元素浓度大于施主元素浓度,将空穴作为多数载流子,能容易地得到导电型为p型的单晶硅。

[0057]

另一方面,导电型为p型的单晶硅的电阻率与受主元素浓度,即,单晶硅中的载流子的数量对应。如果受主元素浓度大,则作为载流子的空穴的数量多,因此电阻率变低。因此,为了得到具有高电阻率的单晶硅,需要使受主元素浓度小。

[0058]

然而,本发明人等着眼于该受主元素浓度不需要为在单晶硅内存在的受主元素的合计浓度,只要是实际上有助于电阻率的有效受主元素浓度即可。在受主元素和施主元素在单晶硅内存在的情况下,来源于受主元素的载流子(空穴)与来源于施主元素的载流子(自由电子)彼此消除,因此从载流子数的观点考虑,受主元素浓度与施主元素浓度之差成为有效受主元素浓度,与有效受主元素浓度对应的有效的载流子数反映到电阻率。

[0059]

换言之,通过使有效受主元素浓度为规定的范围内,能使导电型为p型的单晶硅的电阻率为规定的范围内。

[0060]

在此,在单晶硅提拉工序中,因为除多晶硅原料以外的外在因素而受到的掺杂剂污染能抑制到极微量。因此,为了控制单晶硅内的有效受主元素浓度,如上述那样,只要考虑在作为单晶硅的原料而使用的多晶硅原料中存在的全部掺杂剂(受主元素和施主元素),控制其浓度即可。在多晶硅原料中存在的受主元素和施主元素由在多晶硅原料的主体内存在的掺杂剂(主体掺杂剂)、和在多晶硅原料的表面存在的掺杂剂(表面掺杂剂)构成。

[0061]

因此,在本实施方式中,在多晶硅原料的主体内和表面存在的受主元素的合计浓度、与在多晶硅原料的主体内和表面存在的施主元素的合计浓度之差被控制为特定的范围。

[0062]

具体而言,将在多晶硅原料的主体内存在的施主元素的合计浓度设为cd1[ppta]、在多晶硅原料的主体内存在的受主元素的合计浓度设为ca1[ppta]、在多晶硅原料的表面存在的施主元素的合计浓度设为cd2[ppta]、在多晶硅原料的表面存在的受主元素的合计浓度设为ca2[ppta]的情况下,cd1、ca1、cd2和ca2满足以下关系。

[0063]

5[ppta]≤(ca1+ca2)

‑

(cd1+cd2)≤26[ppta]

[0064]

在此,上述在多晶硅原料的表面存在的施主元素的合计浓度(cd2)和受主元素的合计浓度(ca2)不是将在多晶硅原料的表面存在的这些施主元素的量和受主元素的量由相

对于多晶硅原料的表面的值表示的值,而是如后述算出式明确地那样,是将这些各表面掺杂元素量作为相对于多晶硅原料的硅的元素数量的值而示出的值。

[0065]

通过使用受主元素浓度与施主元素浓度被控制为上述范围内的多晶硅原料,制造的单晶硅的主体内的掺杂剂浓度几乎反映来源于多晶硅原料的浓度。因此,通过如上述那样控制多晶硅原料中的受主元素浓度与施主元素浓度,制造的单晶硅具有目标的导电型,并能高精度地显现目标的电阻率。

[0066]

作为上述关系中的上限值的26[ppta]相当于电阻率显示大致10000[ωcm]的单晶硅内的理论上的受主元素浓度。即,在上述关系中,通过使多晶硅原料中的有效受主元素浓度的上限为26[ppta],能得到导电型为p型,电阻率为10000[ωcm]附近的单晶硅。

[0067]

另一方面,作为上述关系中的下限值的5[ppta]相当于电阻率显示大致50000[ωcm]的单晶硅内的理论上的受主元素浓度。电阻率超过50000[ωcm]的单晶硅显示与本征半导体接近的水平的掺杂剂浓度,因此通过受主元素浓度或施主元素浓度的极细微的变化,有时受主元素浓度与施主元素浓度的大小关系逆转,得到与所希望的导电型相反的导电型,即,n型的单晶硅。

[0068]

从更可靠地得到电阻率显示10000[ωcm]以上的p型的单晶硅的观点考虑,更优选cd1、ca1、cd2和ca2满足以下关系。

[0069]

10[ppta]≤(ca1+ca2)

‑

(cd1+cd2)≤20[ppta]

[0070]

此外,在单晶硅的提拉中,作为施主元素的磷、与作为受主元素的硼被引入到单晶硅中。磷和硼的偏析系数不同,由于偏析系数0.8的硼在单晶硅中基本上不偏析,因此单晶硅中的硼浓度在提拉初期和提拉后期不太变化。另一方面,偏析系数0.35的磷与硼相比易于偏析,虽然提拉初期单晶硅中的磷浓度低,但是随着变为提拉后期,单晶硅中的磷浓度上升。其结果是,有时在被提拉了的单晶硅中,在提拉初期得到的部分、与在提拉后期得到的部分中,受主元素浓度与施主元素浓度的大小关系逆转,导电型反转。为了防止这种情况,在本实施方式中,在上述关系中,将下限值规定为5[ppta]。

[0071]

在本实施方式中,只要有效受主元素浓度满足上述关系,cd1、ca1、cd2和ca2的值就没有特别限制。即,多晶硅原料中的主体掺杂剂浓度和表面掺杂剂浓度的绝对值的控制不那么重要,协同控制主体掺杂剂浓度和表面掺杂剂浓度是重要的。

[0072]

需要说明的是,ca1通常在1~10[ppta]的范围,从稳定地得到10000[ωcm]以上的p型单晶硅的观点考虑,ca1优选为1~4[ppta]的范围。ca2通常在1~100[ppta]的范围,基于与上述相同理由,ca2优选为10~90[ppta]的范围。另一方面,cd1通常在1~80[ppta]的范围,从稳定地得到10000[ωcm]以上的p型单晶硅的观点考虑,cd1优选为10~60[ppta]的范围。cd2通常在1~50[ppta]的范围,基于与上述相同理由,cd2优选为1~30[ppta]的范围。

[0073]

(2.多晶硅原料的制造方法)

[0074]

作为制造本实施方式的多晶硅原料的方法,没有特别限制,只要为西门子法、流化床法等公知的方法即可。在本实施方式中,关于通过西门子法制造多晶硅原料的方法,使用图1所示的工序图进行说明。

[0075]

(2.1.多晶硅棒的制造)

[0076]

对于西门子法,首先,在反应容器内部中,配置与碳制电极连接了的硅芯线,对硅

芯线通电,加热到硅的析出温度以上。如图1所示,对被加热了的硅芯线,供给硅烷化合物的气体和还原性气体作为原料气体,通过化学气相析出法使多晶硅在硅芯线上析出,得到多晶硅棒。

[0077]

作为硅烷化合物,可例示单硅烷、三氯硅烷、四氯化硅、单氯硅烷、二氯硅烷等,但在本实施方式中,优选为三氯硅烷。此外,作为还原性气体,通常使用氢气。

[0078]

在所得的多晶硅棒中,包含原料气体(三氯硅烷和氢)和起因于电极的杂质元素。在这样的杂质元素中,包含硼(b)、铝(al)、磷(p)、砷(as)等掺杂元素。即,这样的掺杂元素为多晶硅棒的主体中包含的主体掺杂元素。

[0079]

在本实施方式中,进行后述主体掺杂剂浓度控制,将多晶硅棒的主体掺杂元素的浓度(cd1和ca1)控制为规定的范围内。

[0080]

(2.2.多晶硅棒的破碎)

[0081]

如图1所示,所得的多晶硅棒被切断、破碎为规定的尺寸,被制成块状的多晶硅破碎物。具体而言,将多晶硅棒通过由碳化钨等硬质金属构成的锤、颚式破碎机等破碎机等而破碎为块状。在破碎后的多晶硅破碎物的表面附着锤、破碎机的材质、起因于破碎时的环境等的杂质元素,该表面被污染。

[0082]

在这样的杂质元素中,有时包含上述掺杂元素。即,在多晶硅破碎物的表面,有时存在表面掺杂元素。如果存在表面掺杂元素,则在由将多晶硅破碎物熔融而得到的硅熔液制造单晶硅时,多晶硅破碎物的表面掺杂元素被引入到单晶硅中,在单晶硅中作为主体掺杂元素而存在,对单晶硅的导电型和电阻率带来大的影响。

[0083]

(2.3.多晶硅破碎物的清洗)

[0084]

因此,在本实施方式中,如图1所示,为了减少起因于多晶硅棒的破碎的多晶硅破碎物的表面污染,对多晶硅破碎物进行清洗(湿式处理)。具体而言,首先,使多晶硅破碎物与包含氢氟酸、硝酸等的溶液接触,使多晶硅破碎物的表面部分通过蚀刻而溶出。通过进行这样的处理,能将在破碎时附着的表面掺杂元素从多晶硅破碎物分离。在蚀刻后,通过超纯水等,将多晶硅破碎物进行冲洗而干燥。

[0085]

(2.4.多晶硅原料)

[0086]

在本实施方式中,如图1所示,对清洗后的多晶硅破碎物进行后述表面掺杂剂浓度控制,得到多晶硅原料。

[0087]

在本实施方式中,优选的是,在将满足上述有效受主元素浓度的多晶硅原料所包含的多晶硅块的总重量设为100%时,多晶硅块的最大边长为10mm以上45mm以下的多晶硅块的重量为90%以上。此外,也优选的是,在将满足上述有效受主元素浓度的多晶硅原料所包含的多晶硅块的总重量设为100%时,多晶硅块的最大边长为20mm以上且70mm以下的多晶硅块的重量为90%以上。此外,也优选的是,在将满足上述有效受主元素浓度的多晶硅原料所包含的多晶硅块的总重量设为100%时,多晶硅块的最大边长为60mm以上且100mm以下的多晶硅块的重量为90%以上。

[0088]

在上述有效受主元素浓度中,考虑了表面掺杂元素浓度。该表面掺杂元素浓度依赖于多晶硅原料的表面积。例如,在构成多晶硅原料的多晶硅块的粒径小的情况下、和多晶硅块的粒径大的情况下,在将多晶硅原料的重量设为相同重量时,粒径小的多晶硅块的多晶硅原料的表面积(多晶硅块的表面积的合计)更大。即,即使为相同重量的多晶硅原料,粒

径小的多晶硅块的表面掺杂元素的附着量也易于变多,因此表面掺杂剂浓度与粒径大的情况下相比变大,对p型的导电型的控制、并且高精度地达到目标的高电阻率更困难。

[0089]

然而,在本实施方式中,考虑多晶硅原料的粒径来控制表面掺杂剂浓度,在下文进行叙述。其结果是,如上述那样,即使在构成多晶硅原料的多晶硅块的粒径不同的情况下,多晶硅原料中的有效受主元素浓度也满足上述关系。从能更显著地达到该效果的观点考虑,多晶硅原料更优选为粒径小且表面积大的块。具体而言,在上述粒度的物质中,将多晶硅原料所包含的多晶硅块的总重量设为100%,多晶硅块的最大边长为10mm以上且45mm以下的多晶硅块的重量特别优选为90%以上。

[0090]

虽然通过对多晶硅破碎物进行蚀刻,能消除直到多晶硅棒的破碎时为止的表面污染的影响,但是通过使用直到多晶硅原料为止期间的保存环境等,有时多晶硅原料的表面再次被掺杂元素污染。

[0091]

因此,为了减少这样的表面污染,如图1所示,通常,清洗后的多晶硅原料被规定量填充在由聚乙烯等树脂形成的包装袋中,包装袋被密封。在被密封了的状态下保存后,包装袋被运输直到设置有单晶硅制造装置的洁净室,包装袋被开封,多晶硅原料被取出,被填充于坩埚或再装填管。

[0092]

(3.多晶硅原料的掺杂剂浓度控制)

[0093]

在本实施方式中,多晶硅原料中的主体掺杂剂浓度(cd1和ca1)与表面掺杂剂浓度(cd2和ca2)以满足上述关系的方式控制。

[0094]

在本实施方式中,如图1所示,多晶硅原料中的所谓主体掺杂剂浓度是主体掺杂剂浓度控制后的多晶硅棒的主体内所包含的掺杂剂浓度。如图1所示,多晶硅原料中的所谓表面掺杂剂浓度是相对于清洗后的多晶硅破碎物(多晶硅原料),表面掺杂剂浓度控制后的掺杂剂浓度。通过在表面掺杂剂浓度控制后,迅速地将多晶硅原料填充于包装袋而进行密封,表面掺杂剂浓度控制后的表面掺杂剂浓度被维持直到多晶硅原料的使用时。

[0095]

主体掺杂剂浓度可以通过多晶硅棒制造时的原料气体的纯度、构成电极的材质的纯度、析出反应器的材质、温度等来控制。此外,主体掺杂剂浓度在直到从多晶硅棒得到多晶硅原料期间不变化。因此,首先,控制主体掺杂剂浓度,使其确定为规定的值后,进行控制表面掺杂剂浓度的操作,由此使多晶硅原料中的主体掺杂剂浓度与表面掺杂剂浓度满足上述关系变得容易。

[0096]

(3.1.多晶硅原料的主体掺杂剂浓度控制)

[0097]

硅中的受主元素为硼(b)、铝(al)、镓(ga)、铟(in),但由于镓和铟在多晶硅棒的主体内几乎不存在,因此不需要考虑其浓度。因此,在本实施方式中,作为主体受主浓度,对主体b浓度、主体al浓度进行考虑。

[0098]

硅中的施主元素为磷(p)、砷(as)、锑(sb),但由于锑在多晶硅棒的主体内几乎不存在,因此不需要考虑其浓度。因此,在本实施方式中,作为主体施主浓度,对主体p浓度、主体as浓度进行考虑。

[0099]

多晶硅棒的主体p浓度,例如,如日本特开平10

‑

316413号公报所记载地那样,可以通过调整作为原料气体的三氯硅烷中的二氯硅烷浓度来控制。此外,例如,如日本特开2004

‑

250317号公报、日本特开2005

‑

67979号公报、日本特开2012

‑

91960号公报等所记载地那样,可以通过将氯硅烷类在液状的烷氧基硅烷类的存在下进行蒸馏、或在具有规定的结

构的醛化合物的存在下进行蒸馏来控制。

[0100]

多晶硅原料所包含的磷浓度能够以主体p浓度进行控制,但仅通过主体p浓度达不到规定的磷浓度的情况下,只要利用后述方法控制表面p浓度即可。

[0101]

为了控制多晶硅棒的主体b浓度和主体al浓度,需要控制作为多晶硅棒的原料气体的三氯硅烷的纯度。然而,如果要控制主体b浓度和主体al浓度,则主体碳(c)浓度、主体磷(p)浓度也变动。因此,在本实施方式中,尽量减少主体b浓度和主体al浓度,控制表面b浓度和表面al浓度,由此控制多晶硅原料中的受主元素浓度。

[0102]

多晶硅棒的主体b浓度、主体al浓度和主体as浓度与主体p浓度同样地,例如,如日本特开2013

‑

129592号公报、日本特开2004

‑

250317号公报、日本特开2005

‑

67979号公报、日本特开2012

‑

91960号公报所记载地那样,可以通过使用将氯硅烷类在液状的烷氧基硅烷类的存在下进行蒸馏而得到的精制氯硅烷类、或在具有规定的结构的醛化合物的存在下进行蒸馏而得到的精制氯硅烷类来控制。

[0103]

(3.1.1.主体掺杂剂浓度的测定)

[0104]

在本实施方式中,主体掺杂剂浓度按照jis h0615测定。具体而言,在多晶硅棒直体部的任意位置中,沿包含硅芯线的直径方向用钻切出内径19mm的芯棒,得到fz用多晶硅棒。在将所得的fz用多晶硅棒进行了锥形加工后,进行脱脂清洗,通过硝酸氢氟酸进行蚀刻。将蚀刻后的fz用多晶硅棒通过fz法进行单晶化。

[0105]

在所得的单晶中,以10mm间隔测定单晶的长轴方向的电阻值,算出平均电阻率。接下来,在单晶中,从与算出的平均电阻率显示相同电阻率的位置切出单晶。将切出的单晶进行了研磨后,通过硝酸氢氟酸进行蚀刻,得到光致发光(pl)测定用样品。所得的pl测定用样品在浸渍于液态氦的状态下通过pl装置测定主体掺杂剂浓度。

[0106]

(3.2.多晶硅原料的表面掺杂剂浓度控制)

[0107]

接着,对控制表面掺杂元素的浓度的方法进行说明。表面掺杂元素的浓度的控制只要控制掺杂元素对多晶硅原料的表面的附着即可,因此可以采用各种方法。以下所示的方法为控制表面掺杂元素的浓度的方法的一例,可以通过除以下所示的方法以外的方法控制。

[0108]

在本实施方式中,作为表面施主元素,对表面p浓度进行考虑,作为表面受主元素,对表面b浓度、表面al浓度进行考虑。需要说明的是,考虑对作业者的安全、对环境的影响、各种法令管制等,不控制表面as浓度。此外,关于锑、镓、铟,通常在多晶硅原料的表面不存在,通过其它掺杂元素而能够控制表面掺杂剂浓度,因此这些元素的表面浓度与主体浓度同样地不考虑。如上述那样掺杂元素对多晶硅原料的表面的附着在多晶硅棒的破碎时易于产生,但这样的在破碎时附着的表面掺杂元素可以通过对多晶硅破碎物进行清洗而容易地去除。因此,在本实施方式中,如图1所示,表面掺杂剂浓度的控制对清洗后的多晶硅破碎物进行。

[0109]

多晶硅原料的表面b浓度与多晶硅原料接触的大气中的硼浓度、给气量、暴露时间成比例。此外,表面b浓度与构成多晶硅原料的多晶硅块的粒径成反比例,与多晶硅块的表面积成比例。

[0110]

因此,在对平均粒径l[mm]的清洗后的多晶硅破碎物(多晶硅原料)w[kg],供给b浓度为q

_b

[ng/m3]的空气v[m3/min]的环境下,在该环境中曝露了多晶硅原料t[min]时的多晶

硅原料的表面b浓度ca2

_b

[ppta]可以由下式表示。

[0111]

[数学式1]

[0112][0113]

需要说明的是,式中的“k1”为比例系数,只要测定多种试样而算出即可。对于上述式,以多晶硅原料的平均粒径为50mm的情况作为基准。因此,如果平均粒径小于50mm,则对空气的暴露条件即使相同,表面b浓度也增加,如果平均粒径大于50mm,则表面b浓度减少。

[0114]

表面b浓度的控制通常在洁净室内进行,因此被供给到洁净室的空气的给气量v是一定的。此外,该空气中的b浓度可以通过公知的方法测定,例如,可以用jaca no.35a所规定的尘埃测定器(impinger)分析进行测定。

[0115]

表面al浓度和表面p浓度利用作为构成填充有多晶硅原料的包装袋的树脂的聚乙烯树脂进行控制。例如,在日本特开2017

‑

56959号公报中,记载了为了将多晶硅原料的表面维持洁净,使保存或运输该多晶硅原料时使用的聚乙烯包装袋所包含的规定的掺杂元素的浓度低。与此相对,在本实施方式中,积极地利用来自聚乙烯树脂的al和p的表面污染,以表面al浓度和表面p浓度成为规定的值的方式控制。

[0116]

多晶硅原料的表面al浓度与聚乙烯膜中的al浓度、和多晶硅原料的每单位重量的与聚乙烯膜的接触面积成比例。此外,多晶硅原料的表面p浓度与聚乙烯膜中的磷酸酯量、和多晶硅原料的每单位重量的与聚乙烯膜的接触面积成比例。

[0117]

因此,在本实施方式中,在用于控制表面b浓度的洁净室环境下,使多晶硅原料与聚乙烯膜接触。此时,为了防止多晶硅原料的表面被除al和p以外的元素污染,优选将多晶硅原料的底面和侧面用聚乙烯膜覆盖,进行养护。

[0118]

需要说明的是,本发明人等发现,关于表面al浓度和表面p浓度,多晶硅原料的平均粒径和与聚乙烯膜的接触时间的影响可以无视。

[0119]

在聚乙烯树脂中,在多数情况下,包含来源于有机铝、铝氧烷、氯化铝等催化剂的al成分,如果多晶硅原料与聚乙烯树脂接触,则聚乙烯树脂所包含的al附着在多晶硅原料的表面。

[0120]

聚乙烯树脂所包含的al的含量依赖于作为原料的聚乙烯颗粒,因此能控制聚乙烯树脂所包含的al浓度。因此,如果将在al浓度为q

_al

[ng/cm2]的聚乙烯膜上载置了多晶硅原料w[kg]时的聚乙烯膜与多晶硅原料的接触面积设为s[cm2],则多晶硅原料的表面al浓度ca2

_al

[pptw]可以由下式表示。

[0121]

[数学式2]

[0122][0123]

式中的“k2”为比例系数,只要测定多种试样而算出即可。需要说明的是,聚乙烯膜中的al浓度q

_al

[ng/cm2]只要以与多晶硅原料接触的面成为内侧的方式将聚乙烯膜呈袋状热封,投入盐酸、硝酸等稀酸而提取聚乙烯后,用icp

‑

ms进行定量即可。此外,在平面状的聚乙烯膜上没有间隙地载置多晶硅原料的情况下,接触面积s与该聚乙烯膜的面积一致。

[0124]

此外,在聚乙烯树脂中,在增塑剂、抗氧化剂等用途中,磷酸酯类作为添加剂而添加。如果多晶硅原料与聚乙烯树脂接触,则起因于磷酸酯类的磷附着在多晶硅原料的表面。聚乙烯树脂中的磷量依赖于磷酸酯类的量,因此能控制聚乙烯树脂所包含的磷量。

[0125]

因此,如果将在对聚乙烯颗粒w1[kg]添加了磷酸酯w2[kg]的聚乙烯膜上载置了多晶硅原料w3[kg]时的聚乙烯膜与多晶硅原料的接触面积设为s[cm2],则多晶硅原料的表面p浓度(ca2

_p

)[ppta]可以由下式表示。

[0126]

[数学式3]

[0127][0128]

式中的“k3”为比例系数,只要测定多种试样而算出即可。此外,在平面状的聚乙烯膜上没有间隙地载置多晶硅原料的情况下,接触面积s与该聚乙烯膜的面积一致。

[0129]

在如上述那样操作,控制了表面掺杂剂浓度后,通过迅速地将多晶硅原料填充于实质上不含有al和p的包装袋而进行密封,表面掺杂剂浓度控制后的表面掺杂剂浓度被维持直到多晶硅原料的使用时。作为实质上不含有该al和p的包装袋,可例示由不含有磷酸酯类作为增塑剂/抗氧化剂的低密度聚乙烯(ldpe)等构成的包装袋。因为ldpe可以不使用含有al成分的催化剂而通过自由基聚合来合成。

[0130]

(3.2.1.表面掺杂剂浓度的测定)

[0131]

关于通过上述方法控制了表面掺杂剂浓度后的多晶硅原料中的表面b浓度、表面al浓度、表面p浓度,可以通过以下所示的方法测定。

[0132]

首先,为了提高定量下限,可以使硼的挥发防止用的络合形成剂溶解于包含高纯度硝酸和高纯度氢氟酸的硝酸氢氟酸溶液。作为络合形成剂,可例示高价醇类。

[0133]

将规定量的多晶硅块浸渍在硝酸氢氟酸溶液中,将表层部分在深度1μm以上、优选为20~30μm通过蚀刻进行了溶出后,取出多晶硅块。然后,在100℃以上,使包含溶出成分的硝酸氢氟酸溶液蒸发干燥固化后,使残渣成分用高纯度硝酸溶解而回收。只要使用将回收了的残渣成分用双聚焦型icp

‑

ms定量而得的实测值,分别算出表面b浓度、表面al浓度、表面p浓度即可。

[0134]

关于表面as浓度,可以通过以下所示的方法测定。例如,如日本特开2005

‑

172512号公报所记载地那样,在盖具备杂质气体采取用的取出口的氟树脂制容器内填充了规定量的多晶硅块后,从取出口投入规定量的高纯度氢氟酸,使多晶硅块浸渍于高纯度氢氟酸进行密闭。只要在将表层的自然氧化膜去除后,从取出口采取产生的含有砷成分的气体,使用将采取了的气体利用气体试样导入系统所附属的双聚焦型icp

‑

ms进行了定量的实测值,算出多晶硅原料中的表面as浓度即可。

[0135]

需要说明的是,使用利用双聚焦型icp

‑

ms进行了定量的各掺杂元素浓度的实测值并通过下述式算出这些表面b浓度、表面al浓度、表面p浓度、和表面as浓度。

[0136]

[数学式4]

[0137]

[0138]

q:表面掺杂剂各元素的浓度[ppta]。

[0139]

c:实测值[ng/l]。

[0140]

cb:操作空白值[ng/l]。

[0141]

w:多晶硅样品重量[g]。

[0142]

l:残渣成分的回收所使用的硝酸量[l]。

[0143]

m

si

:硅的原子量。

[0144]

m:对象掺杂剂(b、al、p、as)的原子量。

[0145]

进而可以由通过上述而得到的表面b浓度、表面al浓度、表面p浓度、和表面as浓度,求出表面掺杂剂浓度(ca2和cd2)[ppta]。

[0146]

(4.本实施方式的小结)

[0147]

在本实施方式中,着眼于如下情形:存在于单晶硅的主体掺杂元素的合计浓度在为了制造单晶硅而使用的多晶硅原料中,几乎依赖于存在于该多晶硅原料的全部掺杂元素的合计浓度。

[0148]

单晶硅的导电型根据自由电子和空穴中的哪个为多数载流子来决定。此外,单晶硅的电阻率对应于多数载流子数与少数载流子数的差值。

[0149]

因此,在为了制造单晶硅而使用的多晶硅原料中,以多晶硅原料中的受主元素的主体浓度和表面浓度与施主元素的主体浓度和表面浓度满足上述关系的方式控制。

[0150]

作为制造单晶硅的方法,例如,如图1所示,可例示使用上述多晶硅原料而制造单晶硅锭的方法。作为得到单晶硅锭的方法,优选为cz法。对于cz法,将被容纳在坩埚的多晶硅原料加热而制成硅熔液,使晶种与该硅熔液接触,一边将所得的单晶硅锭提拉一边使其生长。

[0151]

所得的单晶硅锭通常为棒状,往往被稳定地结晶培育,且由直径一定的直体部和位于直体部的两端的顶部(扩径部)和尾部(缩径部)构成。通过cz法制造的单晶硅锭的直体部的长度通常为900~1800mm,直径通常为φ200~300mm。

[0152]

需要说明的是,可以在多晶硅原料熔融时添加掺杂剂,控制电阻率等,但通过使用本实施方式的多晶硅原料,即使在多晶硅原料熔融时不添加掺杂剂,也能得到高电阻的单晶硅锭。需要说明的是,在使用本实施方式的多晶硅原料而制造单晶硅的情况下,为了控制单晶硅的特性,也可以在多晶硅原料熔融时添加掺杂剂。

[0153]

在多晶硅原料中,有效受主元素浓度(受主元素的主体浓度和表面浓度的合计与施主元素的主体浓度和表面浓度的合计的差值)满足上述关系,由此,所得的单晶硅锭的导电型为p型并且电阻率显示与多晶硅原料的有效受主元素浓度对应的值。

[0154]

在本实施方式中,由于考虑对单晶硅锭的导电型带来影响的受主元素和施主元素的全部浓度,因此能得到所希望的导电型,不会得到与所希望的导电型不同的导电型的锭。

[0155]

此外,多晶硅原料中的由上述关系算出的值与单晶硅锭中的电阻率对应,因此能高精度地达到目标的电阻率。

[0156]

以上,对本发明的实施方式进行了说明,但本发明不受上述实施方式任何限定,可以在本发明的范围内以各种方案改变。

[0157]

实施例

[0158]

以下,在实施例中,进一步详细地说明本发明。然而,本发明不限定于以下实施例。

[0159]

(实施例1)

[0160]

多晶硅原料通过西门子法制造。作为原料气体,使用了纯度高的精制三氯硅烷和氢。

[0161]

精制三氯硅烷使用了通过以下所示的方法制造的物质。首先,通过被称为金属硅的冶金级的低纯度硅与氯化氢的反应、和金属硅与四氯硅烷与氢的反应,得到了纯度低的粗三氯硅烷。

[0162]

在作为粗三氯硅烷的原料的金属硅中,b、al、p、as分别以数百ppb~数百ppm的比例混入,在金属硅与氯化氢的反应、和金属硅与四氯硅烷与氢的反应时,各掺杂剂成分也被氯化,混入到粗三氯硅烷中。

[0163]

因此,将所得的粗三氯硅烷蒸馏精制,将粗三氯硅烷中的b、p、al和as分离去除,得到了精制三氯硅烷。通过icp

‑

ms测定了所得的精制三氯硅烷中的杂质浓度,其结果是,b、p、al、as浓度分别为1[ppba]以下。

[0164]

此外,在多晶硅的析出工序中,将上述精制三氯硅烷供给到反应容器,并且将未反应的三氯硅烷回收而进行蒸馏精制,再次供给到反应容器内。在三氯硅烷的回收精制工序中,将二氯硅烷、和与二氯硅烷沸点接近的sih3ph3放出到体系外,减少了回收精制三氯硅烷中的p浓度。

[0165]

通过icp

‑

ms测定了回收精制三氯硅烷中的b、p、al、as浓度,结果分别为1[ppba]以下,用气相色谱测定了二氯硅烷浓度,结果为800[ppmw]。

[0166]

作为氢,使用了露点

‑

70℃以下的高纯度氢、和将高纯度氢供给于反应容器后被回收了的未反应的氢进行了精制的回收精制氢。通过尘埃测定器法测定了高纯度氢与回收精制氢被混合并即将供给到反应容器内之前的氢中的掺杂剂成分量,其结果是,b、al、p、as都为定量下限的0.05[ppbv]以下。

[0167]

多晶硅析出的硅芯线在从多晶硅棒切出后,通过使用了硝酸氢氟酸的蚀刻,使表层溶出深度5μm以上,将在切出时受到的重金属污染和掺杂剂污染的影响消除。

[0168]

将硅芯线通电加热,使其升温直到约1000℃后,将上述精制三氯硅烷与高纯度氢的混合气体供给到反应容器内,进行了多晶硅的析出。在析出了的多晶硅的直径变为直径约130mm的阶段,结束精制三氯硅烷与高纯度氢的混合气体和电力的供给,使析出反应结束。接着,将多晶硅的析出物切出,得到了多晶硅棒。

[0169]

如以下那样操作而测定了所得的多晶硅棒的主体掺杂剂浓度。按照jis h0615,从所得的多晶硅棒,以通过硅芯线部的方式进行取芯,取得了直径19mm的芯棒。将所得的芯棒用硝酸氢氟酸进行蚀刻,将取芯时的污染去除后,通过fz法进行了单晶化。在所得的单晶的长轴方向中,每10mm通过四探针电阻测定仪(napson制rt

‑

80)测定电阻率值,算出平均电阻率。平均电阻率为2200[ωcm]。

[0170]

接着,从电阻率显示2200[ωcm]的位置切出光致发光用样品,进行研磨、蚀刻,得到了镜面样品。使所得的镜面样品浸渍在液态氦中,用光致发光测定装置(西进商事制pl

‑

82iga)测定了各掺杂剂量。其结果是,主体b浓度为2[ppta],主体al浓度小于作为定量下限的1[ppta],主体p浓度为45[ppta],主体as浓度为1[ppta]。因此,主体受主浓度为2[ppta],主体施主浓度为46[ppta]。需要说明的是,主体al浓度的测定结果小于1[ppta],并且也确认不到峰,因此主体al浓度设为0[ppta]而进行了主体受主浓度的计算。

[0171]

将取得了主体掺杂剂浓度测定用样品后的剩下的多晶硅棒破碎而得到了多晶硅破碎物(多晶硅粒(nugget))。

[0172]

将所得的多晶硅粒通过挑选装置而挑选成三种尺寸,抽取被挑选出的粒各30kg,逐个用游标卡尺测定了最大边长。

[0173]

小尺寸的粒s包含93wt%的最大边长为10mm以上且45mm以下的粒,粒s的中值粒径为31mm。

[0174]

中尺寸的粒m包含92wt%的最大边长为20mm以上且70mm以下的粒,粒m的中值粒径为51mm。

[0175]

大尺寸的粒l包含92wt%的最大边长为60mm以上且100mm以下的粒,粒l的中值粒径为83mm。

[0176]

将根据尺寸而挑选出的多晶硅粒用电子工业用硝酸与电子工业用氢氟酸的混酸进行蚀刻,使表层部分溶出,将破碎时的表面污染去除。对蚀刻液的反应性根据粒的尺寸而不同,因此根据粒的尺寸来调整蚀刻时间,在任一尺寸的粒中都以蚀刻量成为3μm以上的方式蚀刻。然后,用电阻率18mωcm的超纯水进行冲洗,得到了尺寸不同的三种多晶硅原料。三种多晶硅原料的主体掺杂剂浓度相同。

[0177]

相对于所得的多晶硅原料,将表面掺杂剂浓度如以下那样操作而进行了控制。

[0178]

首先,将多晶硅原料运输到以iso14644

‑

1 class6管控了洁净度的洁净室,每个尺寸都在铺了聚乙烯片的容器中接收,进行了风干。

[0179]

任一尺寸的多晶硅原料都在容器中载置150kg的多晶硅,此时的多晶硅原料与聚乙烯片的接触面积为1.7m2。此外,在风干时供给到多晶硅原料的空气的量为40m3/min。

[0180]

按照日本空气清净协会所规定的基准(jaca no.35a)测定了供给的空气中的掺杂剂浓度,其结果是,b浓度为31ng/m3,al浓度、p浓度、as浓度都为作为定量下限的1ng/m3以下。

[0181]

作为养护用的聚乙烯片,使用了不包含磷酸酯类作为抗氧化剂的直链状短链支链聚乙烯(lldpe)片。将该聚乙烯片浸渍于5%稀硝酸水溶液,利用icp

‑

ms调查了聚乙烯片表面的掺杂剂量,其结果是,al浓度为13ng/cm2,b浓度、p浓度、as浓度都为作为定量下限的1ng/cm2。

[0182]

为了控制表面掺杂剂浓度,对于风干时间,关于粒s设为6小时,关于粒m设为15小时,关于粒l设为36小时。在风干完成后,每个尺寸都在聚乙烯包装袋中各装入5kg,将包装袋开口部利用热封而密闭了。需要说明的是,在聚乙烯包装袋中填满5%稀硝酸,将提取液利用icp

‑

ms进行测定,由此调查了包装袋的与粒的接触面的掺杂剂量,其结果是,b浓度、al浓度、p浓度、as浓度都为作为定量下限的1ng/cm2。

[0183]

作为表面掺杂剂浓度测定用样品,从被密闭了的聚乙烯包装袋将每个尺寸的多晶硅粒都进行了各5kg的抽取。表面掺杂剂浓度如以下那样操作而测定。

[0184]

在高纯度硝酸和高纯度氢氟酸中添加甘露糖醇使其溶解后,将多晶硅粒约100g利用pfa制镊子从袋中取出,使其浸渍于硝酸氢氟酸,使粒表面溶解20~30μm后,将多晶硅粒从硝酸氢氟酸去除。

[0185]

将去除了多晶硅后的硝酸氢氟酸加热,使其蒸发干燥固化后,用硝酸10ml使残渣成分回收溶解,用双聚焦型icp

‑

ms(thermo fischer制element2)定量了各表面掺杂元素。

从所得的实测值,使用下述所示的式子,算出以多晶硅所包含的硅数作为基准的各表面掺杂元素浓度。将结果示于表1中。

[0186]

[数学式5]

[0187][0188]

q:表面掺杂剂各元素的浓度[ppta]。

[0189]

c:实测值[ng/l]。

[0190]

cb:操作空白值[ng/l]。

[0191]

w:多晶硅样品重量[g]。

[0192]

l:残渣成分的回收所使用的硝酸量[l]。

[0193]

m

si

:硅的原子量。

[0194]

m:对象掺杂剂(b、al、p、as)的原子量。

[0195]

需要说明的是,关于表面as浓度,在盖带有杂质气体采取用的取出口的氟树脂制容器内填充了多晶硅粒约100g后,从取出口注入高纯度氢氟酸200ml,使多晶硅粒浸渍。使用了将通过该操作而产生的含有as成分的气体,利用具备气体试样导入系统(j

‑

science制)的双聚焦型icp

‑

ms进行了定量的实测值。

[0196]

[表1]

[0197][0198]

使用所得的多晶硅粒通过cz法进行了单晶硅的培育。

[0199]

为了防止在石英坩埚中填充多晶硅时的污染,在用空气洗涤器进行了外部空气处理后,将通过了低硼玻璃纤维制hepa过滤器的空气供给到洁净室,将该空气中掺杂剂浓度利用尘埃测定器法进行了测定,其结果是,b浓度为2ng/m3,al浓度、p浓度、as浓度都为作为定量下限的1ng/m3以下。

[0200]

在以iso14644

‑

1 class6管控了洁净度的洁净室中,将被密封了的聚乙烯包装袋开封,在石英坩埚中填充了多晶硅粒150kg后,通过cz法,得到了直体长度1600mm、φ200mm的单晶硅。

[0201]

用四探针电阻测定仪测定了所得的单晶硅的直体部的顶侧(固化率0.05)与尾侧(固化率0.84)的电阻率值,结果得到了表2的结果。

[0202]

[表2]

[0203][0204]

c

*

=(ca1+ca2)

‑

(cd1+cd2)

[0205]

由表2可以确认,通过将多晶硅原料中的主体掺杂剂浓度与表面掺杂剂浓度以满足上述关系的方式控制,能得到作为所希望的导电型的p型的单晶硅。

[0206]

此外,可以确认试样编号1~3的电阻率的大小关系与为了制造试样编号1~3而使用的多晶硅原料的有效受主元素浓度(c

*

)的大小关系对应。因此,通过使多晶硅原料的有效受主元素浓度为规定的值,能高精度地达到目标的电阻率。

[0207]

(实施例2)

[0208]

与实施例1同样地进行了三氯硅烷的合成、蒸馏精制、回收精制、和多晶硅的析出。用气相色谱测定了此时的回收精制三氯硅烷中的二氯硅烷浓度,结果为900ppmw。

[0209]

将析出后得到的多晶硅通过与实施例1同样的方法进行了分析。平均电阻率为1700[ωcm]。主体b浓度为2[ppta],主体al浓度小于作为定量下限的1[ppta]。将主体al浓度视为0[ppta],主体受主浓度设为2[ppta]。主体p浓度为51[ppta],主体as浓度为3[ppta]。因此,主体施主浓度为54[ppta]。

[0210]

接着,与实施例1同样地,将所得的多晶硅棒破碎,挑选为粒s、粒m、粒l后,进行蚀刻,得到了多晶硅原料。

[0211]

抽取各尺寸各30kg,逐个都测定了最大边长,其结果是,在粒s中,包含最大边长为10mm以上且45mm以下的粒91wt%,粒s的中值粒径为29mm。在粒m中,包含最大边长为20mm以上且70mm以下的粒94wt%,粒m的中值粒径为51mm。在粒l中,包含最大边长为60mm以上且100mm以下的粒94wt%,粒l的中值粒径为81mm。

[0212]

将与实施例1同样地进行蚀刻而得到的每个尺寸的多晶硅原料都在铺了聚乙烯片的容器中接收,进行了风干。此时装载于容器的每个尺寸的多晶硅原料的重量都为150kg。多晶硅原料与聚乙烯片的接触面积为1.7m2。此外,在风干时供给到多晶硅原料的空气的量为40m3/min。需要说明的是,测定了供给的空气中的掺杂剂浓度,其结果是,b浓度为57ng/m3,al浓度、p浓度、as浓度都为作为定量下限的1ng/m3以下。

[0213]

作为养护用的聚乙烯片,使用了包含磷酸酯类的lldpe片。测定了该片表面的掺杂剂量,其结果是,p浓度为15ng/cm2,al浓度为4ng/cm2,b浓度、as浓度都为作为定量下限的1ng/cm2。

[0214]

此外,粒的风干时间是,关于粒s设为3小时,关于粒m设为7小时,关于粒l设为18小时,风干后,在聚乙烯包装袋中各装入5kg,将包装袋开口部利用热封进行了密闭。

[0215]

从被密闭了的聚乙烯包装袋将每个尺寸的多晶硅粒都进行各5kg抽取,与实施例1

同样地算出了各表面掺杂剂浓度。将结果示于表3中。

[0216]

[表3]

[0217][0218]

使用所得的多晶硅粒,与实施例1同样地通过cz法,得到了直体长度1600mm、φ200mm的单晶硅。

[0219]

与实施例1同样地,测定了所得的单晶硅的导电型和电阻率值。将结果示于表4中。

[0220]

[表4]

[0221][0222]

c

*

=(ca1

‑

ca2)

‑

(cd1+cd2)

[0223]

由表4可以确认,与实施例1同样地,通过将多晶硅原料中的主体掺杂剂浓度与表面掺杂剂浓度的关系控制在上述范围内,能得到具有所希望的导电型和目标的电阻率的单晶硅。

[0224]

(实施例3)

[0225]

与实施例1同样地进行了三氯硅烷的合成、蒸馏精制、回收精制、和多晶硅的析出。用气相色谱测定了此时的回收精制三氯硅烷中的二氯硅烷浓度,结果为200ppmw。

[0226]

将析出后得到的多晶硅通过与实施例1同样的方法进行了分析。平均电阻率为8300[ωcm]。主体b浓度为2[ppta],主体al浓度小于作为定量下限的1[ppta]。将主体al浓度视为0[ppta],主体受主浓度设为2[ppta]。主体p浓度为11[ppta],主体as浓度为2[ppta]。因此,主体施主浓度为13[ppta]。

[0227]

接着,与实施例1同样地,将所得的多晶硅棒破碎,挑选为粒s、粒m、粒l后,进行蚀刻,得到了多晶硅原料。

[0228]

抽取各尺寸各30kg,逐个都测定了最大边长,其结果是,在粒s中,包含最大边长为

10mm以上且45mm以下的粒92wt%,粒s的中值粒径为31mm。在粒m中,包含最大边长为20mm以上且70mm以下的粒93wt%,粒m的中值粒径为50mm。在粒l中,包含最大边长为60mm以上且100mm以下的粒92wt%,粒l的中值粒径为81mm。

[0229]

将与实施例1同样地进行蚀刻而得到的每个尺寸的多晶硅原料都在铺了聚乙烯片的容器中接收,进行了风干。此时装载于容器的每个尺寸的多晶硅原料的重量都为150kg。多晶硅原料与聚乙烯片的接触面积为1.7m2。此外,在风干时供给到多晶硅原料的空气的量为40m3/min。需要说明的是,测定了供给的空气中的掺杂剂浓度,其结果是,b浓度为30ng/m3,al浓度、p浓度、as浓度都为作为定量下限的1ng/m3以下。

[0230]

作为养护用的聚乙烯片,使用了不包含磷酸酯类的ldpe片。测定了该片表面的掺杂剂量,其结果是,al浓度为2ng/cm2,b浓度、p浓度、as浓度都为作为定量下限的1ng/cm2。

[0231]

此外,粒的风干时间是,关于粒s设为3小时,关于粒m设为7小时,关于粒l设为18小时,在风干后,在聚乙烯包装袋中各装入5kg,将包装袋开口部利用热封进行了密闭。

[0232]

从被密闭了的聚乙烯包装袋将每个尺寸的多晶硅粒都进行各5kg抽取,与实施例1同样地算出了各表面掺杂剂浓度。将结果示于表5中。

[0233]

[表5]

[0234][0235]

使用所得的多晶硅粒,与实施例1同样地通过cz法,得到了直体长度1600mm、φ200mm的单晶硅。

[0236]

与实施例1同样地,测定了所得的单晶硅的导电型和电阻率值。将结果示于表6中。

[0237]

[表6]

[0238][0239]

c

*

=(ca1+ca2)

‑

(cd1+cd2)

[0240]

表6可以确认,与实施例1同样地,通过将多晶硅原料中的主体掺杂剂浓度与表面掺杂剂浓度的关系控制在上述范围内,能得到具有所希望的导电型和目标的电阻率的单晶硅。

[0241]

(比较例1)

[0242]

与实施例1同样地进行了三氯硅烷的合成、蒸馏精制、回收精制、和多晶硅的析出。用气相色谱测定了此时的回收精制三氯硅烷中的二氯硅烷浓度,结果为150ppmw。

[0243]

将析出后得到的多晶硅通过与实施例1同样的方法进行了分析。平均电阻率为10100[ωcm]。主体b浓度为2[ppta],主体al浓度小于作为定量下限的1[ppta]。将主体al浓度视为0[ppta],主体受主浓度设为2[ppta]。主体p浓度为9[ppta],主体as浓度为1[ppta]。因此,主体施主浓度为10[ppta]。

[0244]

接着,与实施例1同样地,将所得的多晶硅棒破碎,挑选为粒s、粒m、粒l后,进行蚀刻,得到了多晶硅原料。

[0245]

抽取各尺寸各30kg,逐个都测定了最大边长,其结果是,在粒s中,包含最大边长为10mm以上且45mm以下的粒92wt%,粒s的中值粒径为30mm。在粒m中,包含最大边长为20mm以上且70mm以下的粒92wt%,粒m的中值粒径为49mm。在粒l中,包含最大边长为60mm以上且100mm以下的粒94wt%,粒l的中值粒径为81mm。

[0246]

将与实施例1同样地进行蚀刻而得到的每个尺寸的多晶硅原料都在铺了聚乙烯片的容器中接收,进行了风干。此时装载于容器的每个尺寸的多晶硅原料的重量都为150kg。多晶硅原料与聚乙烯片的接触面积为1.7m2。此外,在风干时供给到多晶硅原料的空气的量为40m3/min。需要说明的是,测定了供给的空气中的掺杂剂浓度,其结果是,b浓度为14ng/m3,al浓度、p浓度、as浓度都为作为定量下限的1ng/m3以下。

[0247]

作为养护用的聚乙烯片,使用了不包含磷酸酯类的ldpe片。测定了该片表面的掺杂剂量,其结果是,al浓度为2ng/cm2,b浓度、p浓度、as浓度都为作为定量下限的1ng/cm2。

[0248]

此外,与实施例1相同地粒的风干时间是,关于粒s设为2小时,关于粒m设为4小时,关于粒l设为12小时,风干后,在聚乙烯包装袋中各装入5kg,将包装袋开口部利用热封进行了密闭。

[0249]

从被密闭了的聚乙烯包装袋将每个尺寸的多晶硅粒都进行各5kg抽取,与实施例1同样地算出了各表面掺杂剂浓度。将结果示于表7中。

[0250]

[表7]

[0251][0252]

使用所得的多晶硅粒,与实施例1同样地通过cz法,得到了直体长度1600mm、φ

200mm的单晶硅。

[0253]

与实施例1同样地,测定了所得的单晶硅的导电型和电阻率值。将结果示于表8中。

[0254]

[表8]

[0255][0256]

c

*

=(ca1+ca2)

‑

(cd1+cd2)

[0257]

根据表8,与实施例1~3不同,关于试样编号10~12的单晶硅锭,均是顶侧的导电型成为与目标的导电型相反的n型,在锭的中途反转为p型。

[0258]

因此,可以确认:为了极力抑制多晶硅原料的污染,即使使主体掺杂剂浓度和表面掺杂剂浓度的双方低,只要不将主体掺杂剂浓度与表面掺杂剂浓度的关系控制为规定的范围内,导电型就在单晶硅锭的中途反转。其结果是,可以确认单晶硅的收率显著下降。

[0259]

需要说明的是,导电型为p型,电阻率显示10000[ωcm]以上的位置的直体长度在试样编号10中为600mm,在试样编号11中为150mm,在试样编号12中为300mm。

[0260]

(比较例2)

[0261]

与实施例1同样地进行了三氯硅烷的合成、蒸馏精制、回收精制、和多晶硅的析出。用气相色谱测定了此时的回收精制三氯硅烷中的二氯硅烷浓度,结果为200ppmw。

[0262]

将析出后得到的多晶硅通过与实施例1同样的方法进行了分析。平均电阻率为7600[ωcm]。主体b浓度为3[ppta],主体al浓度小于作为定量下限的1[ppta]。将主体al浓度视为0[ppta],主体受主浓度设为3[ppta]。主体p浓度为12[ppta],主体as浓度为1[ppta]。因此,主体施主浓度为13[ppta]。

[0263]

接着,与实施例1同样地,将所得的多晶硅棒破碎,挑选为粒s、粒m、粒l后,进行蚀刻,得到了多晶硅原料。

[0264]

抽取各尺寸各30kg,逐个都测定了最大边长,其结果是,在粒s中,包含最大边长为10mm以上且45mm以下的粒94wt%,粒s的中值粒径为29mm。在粒m中,包含最大边长为20mm以上且70mm以下的粒92wt%,粒m的中值粒径为49mm。在粒l中,包含最大边长为60mm以上且100mm以下的粒94wt%,粒l的中值粒径为79mm。

[0265]

将与实施例1同样地进行蚀刻而得到的每个尺寸的多晶硅原料都在铺了聚乙烯片的容器中接收,进行了风干。此时装载于容器的每个尺寸的多晶硅原料的重量都为150kg。多晶硅原料与聚乙烯片的接触面积为1.7m2。此外,在风干时供给到多晶硅原料的空气的量为40m3/min。需要说明的是,测定了供给的空气中的掺杂剂浓度,其结果是,b浓度为19ng/m3,al浓度、p浓度、as浓度都为作为定量下限的1ng/m3以下。

[0266]

作为养护用的聚乙烯片,使用了包含磷酸酯类的ldpe片。测定了该片表面的掺杂剂量,其结果是,p浓度为15ng/cm2,al浓度为2ng/cm2,b浓度、as浓度都为作为定量下限的

1ng/cm2。

[0267]

此外,与实施例1相同地粒的风干时间是,关于粒s设为6小时,关于粒m设为15小时,关于粒l设为36小时,风干后,在聚乙烯包装袋中各装入5kg,将包装袋开口部利用热封进行了密闭。

[0268]

从被密闭了的聚乙烯包装袋将每个尺寸的多晶硅粒进行各5kg抽取,与实施例1同样地,算出了各表面掺杂剂浓度,将所得的结果示于表9中。

[0269]

[表9]

[0270][0271]

使用所得的多晶硅粒,与实施例1同样地通过cz法,得到了直体长度1600mm、φ200mm的单晶硅。

[0272]

与实施例1同样地,测定了所得的单晶硅的导电型和电阻率值。将结果示于表10中。

[0273]

[表10]

[0274][0275]

c

*

=(ca1+ca2)

‑

(cd1+cd2)

[0276]

根据表10,关于试样编号13的单晶硅锭,虽然导电型为p型,顶侧的电阻率为10000[ωcm]以上,但是距顶侧为直体长度750mm的位置以后低于10000[ωcm]。关于试样编号14和试样编号15的单晶硅锭,虽然导电型为p型,但是从顶侧起电阻率为10000[ωcm]以下。

[0277]

因此,可以确认在主体掺杂剂浓度与表面掺杂剂浓度的关系大于上述范围的情况下,单晶硅锭的电阻率小于10000[ωcm]。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1