玻璃及其制造方法与流程

1.本发明涉及玻璃,尤其是涉及不易破裂的玻璃。

背景技术:

2.玻璃例如被广泛用于智能手机的罩、窗户、显示器、餐具、设备的封装等,但无论在哪种用途中,由于其脆性引起的破裂都被认为是个问题。

3.作为用于使玻璃不易破裂的强化方法,提出有风冷强化等物理强化法、日本特开2018-104285号公报(专利文献1)所公开的化学强化法、日本特开2017-071545号公报(专利文献2)所公开的晶化法。

4.在风冷强化法中,在将玻璃加热至软化点附近之后进行空冷,由此,使压缩应力残留于表面。在化学强化法中,例如将玻璃浸渍在熔融盐中,使钠离子与钾离子进行离子交换,由此在表面上制作压缩应力层。在晶化法中,使玻璃中析出晶体、金属而形成复合材料,实现高强度化。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2018-104285号公报

8.专利文献2:日本特开2017-071545号公报

9.非专利文献

10.非专利文献1:玻璃工学手册,朝仓书店,编辑:山根正之等,isbn-10:4254252382,189-194页(1999/7/1出版)

技术实现要素:

11.发明要解决的课题

12.在物理强化法或化学强化法中,通过在玻璃的表面附近形成残留压缩应力层,从而消除使裂缝进展的开口应力而使玻璃不易破裂。但是,在这些强化法中,在玻璃内部同时残存有拉伸应力,因此,一旦裂缝到达残留拉伸应力层,则在该拉伸应力的作用下,会导致玻璃自发地破裂。另外,由于在玻璃内部残留有拉伸应力,因此,强化后的玻璃的加工变得困难。另外,在用于封装玻璃等用途的使玻璃熔接的工艺中,难以控制均匀的应力分布。

13.在晶化法中,形成与晶体、金属的复合材料而实现玻璃的强化,因此,难以得到高强度且透明的玻璃。另外,通过对玻璃进行重新加热而使其晶化,因此,工艺变得繁琐。此外,在与不同材料接合的情况下,通过重新加热而接合的材料有时会发生劣化。

14.本发明是为了解决上述课题而完成的,其目的在于,通过使具有不同的变形行为的特征的玻璃部共存而得到不易破裂的玻璃。

15.用于解决课题的方案

16.本发明的玻璃具备第一玻璃部分和第二玻璃部分。第一玻璃部分相对于第二玻璃部分而言具有塑性变形特性中的塑性流动优越的特性,第二玻璃部分相对于第一玻璃部分

而言具有塑性变形特性中的高密度化优越的特性。

17.上述的玻璃部分未必需要遍及块整体地存在,也可以仅存在于表面附近。

18.优选的是,在第一玻璃部分与第二玻璃部分之间没有明确的分界,从第一玻璃部分到第二玻璃部分的特性的变化是连续且平滑的。

19.优选的是,第一玻璃部分或第二玻璃部分的大小为1μm以下。

20.优选的是,在基于使用了维氏压头的压入而进行的压痕深度测定中,在将以玻化温度进行热处理之前的压痕深度设为db、将以玻化温度进行热处理之后的压痕深度设为da、将压痕恢复率rid设为(db-da)/db时,由构成第一玻璃部分的组成构成的玻璃的压痕恢复率低于由构成第二玻璃部分的组成构成的玻璃的压痕恢复率。

21.优选的是,由构成第一玻璃部分的组成构成的玻璃的压痕恢复率小于0.35,由构成第二玻璃部分的组成构成的玻璃的压痕恢复率为0.35以上。

22.优选的是,第一玻璃部分中的离子的填充密度高于第二玻璃部分中的离子的填充密度。

23.优选的是,第一玻璃部分的离子的填充密度为0.55以上,第二玻璃部分的离子的填充密度为0.47以下。

24.优选的是,第一玻璃部分的玻化温度低于第二玻璃部分的玻化温度。

25.优选的是,第一玻璃部分包含过渡金属离子或稀土类离子,在近红外区域具有由过渡金属离子或稀土类离子引起的光吸收。

26.上述记载的玻璃例如被用作玻璃封装构件、或者玻璃容器、或者面向消费者的电子产品等的表面用的玻璃罩。

27.本发明的玻璃的制造方法包括以下的工序:准备作为塑性变形特性的塑性流动特性和高密度化特性中的塑性流动特性优越的第一玻璃部分的前体;准备高密度化特性优越的第二玻璃部分的前体;将第一玻璃部分的前体与第二玻璃部分的前体混合而得到混合物;以及以使第一玻璃部分和第二玻璃部分残存的条件对混合物进行热处理。

28.上述的工序也可以不对块整体进行处理,而是表面的处理工序。

29.优选的是,第一玻璃部分的前体具有0.55以上的离子的填充密度,第二玻璃部分的前体具有0.47以下的离子的填充密度。

30.优选的是,第一玻璃部分的前体包含48摩尔%以上的b2o3,第二玻璃部分的前体包含80摩尔%以上的sio2。

31.优选的是,以在热处理后的玻璃中第一玻璃部分和第二玻璃部分的组成连续地变化且残存有第一玻璃部分和第二玻璃部分的条件进行混合物的热处理。

32.优选的是,将第一玻璃部分的前体和第二玻璃部分的前体混合,使得第一玻璃部分的前体和第二玻璃部分的前体中的一方的粒径成为1μm以下。

33.优选的是,第一玻璃部分的前体具有第一玻化温度,第二玻璃部分的前体具有比第一玻化温度高的第二玻化温度,以第一玻化温度以上且第二玻化温度以下的温度对混合物进行热处理。

34.优选的是,通过红外线的照射对混合物进行热处理。

35.发明效果

36.根据本发明,在玻璃的整体范围内存在分散或缓和应力集中的部分和吸收应力的

部分,因此,能够实现不易破裂的玻璃。这样的不易破裂的玻璃例如能够有利地用于玻璃封装构件、玻璃容器或设备表面用的玻璃罩。

附图说明

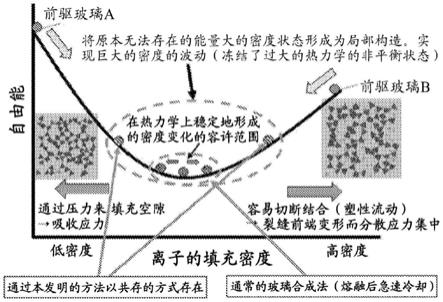

37.图1是示出离子的填充密度与自由能的关系的图。

38.图2是分相玻璃的例子。

39.图3是示出在热处理后的玻璃中残存有高密度玻璃部分和低密度玻璃部分的示意图的一例。

40.图4是示出波长与透射率的关系的图。

41.图5是以5:5将玻璃原料粉末(f):(b’)混合后通过光进行了加热的本发明的玻璃(左)和通过高温均质地熔融后的玻璃(右)的透射型电子显微镜照片。

42.图6是示出以7:3将玻璃原料粉末(c):(c’)混合后通过进行光加热得到的玻璃(本发明)、(c)玻璃以及(c’)玻璃的裂缝产生试验的结果的照片。

43.图7是示出以7:3将玻璃原料粉末(e):(e’)混合后通过进行光加热得到的玻璃(本发明)和通过电炉热处理得到的玻璃的裂缝产生概率的图。

44.图8是示出以7:3将玻璃原料粉末(a):(c’)混合后通过进行光加热得到的玻璃(本发明)和通过电炉热处理得到的玻璃、以及(a)、(c’)的玻璃的裂缝产生概率的图。

45.图9是示出以5:5将玻璃原料粉末(b):(a’)以及(b):(b’)混合后通过进行光加热得到的玻璃(本发明)和通过电炉热处理得到的玻璃的裂缝产生概率的图。

46.图10是示出在以使(h):(e’)成为7:3的方式将原料混合后通过进行低温加压热处理得到的玻璃(本发明)中残存有高密度玻璃部分和低密度玻璃部分的扫描透射型电子显微镜照片。

47.图11是示出以使(h):(e’)成为7:3的方式将原料混合后通过进行低温加压热处理得到的玻璃(本发明)和通过高温热处理得到的玻璃的裂缝产生概率的图。

48.图12是示出在使多孔质(e’)玻璃含浸(h)玻璃前体溶液后通过进行低温热处理得到的玻璃(本发明)中残存有高密度玻璃部分和低密度玻璃部分的扫描透射型电子显微镜照片。

49.图13是示出使多孔质(e’)玻璃含浸(h)玻璃前体溶液后通过低温进行热处理而得到的玻璃(本发明)和通过高温进行热处理而得到的玻璃、(h)玻璃及(d’)玻璃、作为多孔质玻璃的前体而合成的玻璃、通过电炉热处理进行分相处理而得到的玻璃的裂缝产生概率的图。图右是将图左的横轴放大后的图。

50.图14是利用nahco3溶液对(c’)玻璃进行处理使其多孔质化而得到的(f’)玻璃的扫描透射型电子显微镜照片,可知距表面15μm的区域多孔质化。

51.图15是示出使多孔质(f’)玻璃含浸(h)玻璃前体溶液后通过低温进行热处理而得到的玻璃(本发明)、(f’)玻璃以及(c’)玻璃的裂缝产生概率的图。

具体实施方式

52.[非均质性的形成]

[0053]

在本发明中,使最大直径为10~1000nm左右的不同组成的玻璃部分分散在玻璃母

相中。

[0054]

为了形成非均质性,首先,准备两种以上的玻璃粉末或玻璃前体,将它们混合而得到混合粉末。通过适当调整使该混合粉末成形后进行热处理时的热处理条件,例如加热温度、时间等,在直至玻璃组成均质化为止的中途阶段停止加热,使最大直径为10~1000nm的玻璃部分残存。该构造未必需要遍及块整体地存在,也可以是内部均质而仅在表面附近存在这样的构造。

[0055]

在进行用于抑制均质化的热处理时,在本发明的一实施方式中,通过红外线加热、例如红外灯加热器对混合粉末进行加热,但也可以采用其他加热手段。例如,也可以通过二氧化碳激光器等各种激光器对混合粉末进行加热,或者通过火花等离子体烧结装置、微波加热装置等进行急速加热。或者也可以不急速而通过电阻加热炉等以足够低的温度进行加热。在该情况下,如果将粉末用作前体,则难以得到没有气孔的块体,因此,在本发明的一实施方式中,利用热压装置对混合粉末在加压下进行热处理,或者在预先准备的多孔质玻璃中含浸另一方的玻璃的前体溶液而使其玻璃化,但也可以使用其他形态的前体、其他复合方法或加热方法。通过这些方法,能够进行至少在表面上包含本发明的玻璃的玻璃容器等的制造。

[0056]

在使硬物体与玻璃接触并施加了较大的压力的情况下,玻璃发生弹性变形和塑性变形。根据温度范围,显著发生粘弹性变形、塑性流动,但在室温中,几乎不存在这些贡献。而且,当解除了压力时,发生了弹性变形的部分几乎恢复到原来的状态,但发生了塑性变形的部分不会恢复而是保持不变。该塑性变形部分在能够忽略粘性流动的室温附近,可以看作是由不伴随体积变化的塑性流动部分和体积发生变化的高密度化部分这两个种类构成。

[0057]

在本发明中,作为应准备的多个玻璃部分的组合,需要包含以下两种玻璃部分。一方的玻璃部分(第一玻璃部分)是离子的填充密度高(塑性变形中的塑性流动优越)的玻璃部分,另一方的玻璃部分(第二玻璃部分)是离子填充密度低(塑性变形中的高密度化优越)的玻璃部分。为了实现耐水性或成形性等的特性控制,也可以包含三种以上的玻璃部分。通过任意地制作离子的填充密度不同的区域,能够控制针对局部变形或破裂的特性。例如,作为与变形相关的重要特性,例如有杨氏模量、泊松比、压痕恢复率,但这些均与填充密度相关。在充分均质地熔融而制作出的玻璃中,仅显现出单一的物性。在本发明中,通过制作出填充密度不同的部分,能够使分散或缓和应力集中的部分与吸收应力的部分共存,实现不易破裂的玻璃。

[0058]

[离子的填充密度]

[0059]

玻璃通过sio2或b2o3等网络形成氧化物、碱等修饰氧化物的离子的填充来形成。玻璃的高密度化通过自由空间的压缩而引起。因此,就离子的填充密度低且空隙更大的玻璃而言,高密度化特性优越,反之,就离子的填充密度高的玻璃而言,体积减少的余地少,塑性流动特性优越。

[0060]

玻璃中的离子的填充密度cg能够如下式定义。

[0061]

[数学式1]

[0062][0063]

在上述式中,ρ是玻璃的密度,fi是构成玻璃的化学种类的分率,vi是该化学种类

的体积,根据离子半径来计算。σfivi是指该玻璃的组成物1摩尔中所包含的离子理论上在空间中占据的体积。在该体积的计算中利用香农的离子半径,并使用作为刚体球而填充时的体积。mi是该化学种类的摩尔重量,σfimi是指该玻璃组成物的摩尔重量。

[0064]

作为成为第一玻璃部分的前体的第一玻璃粉末,例如能够使用以下的粉末。下述组成的粉末的填充密度均为0.55以上(压痕恢复率rid为0.32以下)。

[0065]

a)利用球磨机将由4cuo-24li2o-12mgo-6cao-6al2o

3-48b2o3(摩尔%)构成的块状的玻璃粉碎而得到的粉末(粒径为100~200nm)

[0066]

b)利用球磨机将由4cuo-24na2o-12mgo-6cao-6al2o

3-48b2o3(摩尔%)构成的块状的玻璃粉碎而得到的粉末(粒径为100~200nm)

[0067]

c)利用球磨机将由4cuo-24k2o-12mgo-6cao-6al2o

3-48b2o3(摩尔%)构成的块状的玻璃粉碎而得到的粉末(粒径为100~200nm)

[0068]

d)利用球磨机将由4cuo-12k2o-12na2o-12li2o-6al2o

3-54b2o3(摩尔%)构成的块状的玻璃粉碎而得到的粉末(粒径为100~200nm)

[0069]

e)通过高频热等离子体法将由5nio-20na2o-75b2o3(摩尔%)构成的玻璃粉末玻璃化而得到的纳米颗粒粉末(粒径为10~30nm)

[0070]

f)利用球磨机将由4cuo-26cs2o-70sio2(摩尔%)构成的块状的玻璃粉碎而得到的粉末(粒径为100~200nm)

[0071]

g)利用球磨机将由5sm2o

3-20na2o-75b2o3(摩尔%)构成的块状的玻璃粉碎而得到的粉末(粒径为100~200nm)

[0072]

上述各组成的玻璃能够通过如下方式制作:将nio、cuo、sm2o3、li2co3、na2co3、k2co3、mgo、caco3、al2o3、b2o3、sio2试剂用作原料,在铂坩埚中以900~1500℃的温度进行两小时熔融,把它倒在碳板上放置冷却。通过利用球磨机将上述各组成的玻璃粉碎而成为第一玻璃粉末。

[0073]

作为成为第二玻璃部分的前体的第二玻璃粉末,例如能够使用以下的粉末。下述组成的粉末的离子的填充密度均为0.47以下(压痕恢复率rid为0.38以上)。下述的(a’)和(b’)由于是粉末状的试剂且无法实施维氏试验,因此,使用组成上相同的熔融石英玻璃板(东曹株式会社制)来代用密度和rid的值。

[0074]

a’)无定形sio2(粒径1μm,株式会社高纯度化学研究所制)(以下,有时写作微米sio2)

[0075]

b’)无定形sio2(粒径20~30nm,西格玛奥德里奇日本合同会社制)(以下,有时写作纳米sio2)

[0076]

c’)利用球磨机将由81sio

2-13b2o

3-2al2o

3-3na2o-1k2o(mol%)构成的块状的玻璃粉碎而得到的粉末(粒径为100~200nm)

[0077]

[表1]

[0078][0079]

表1中记载了计算出的玻璃前体的玻化温度、密度、离子填充密度cg、恢复前压痕深度、恢复后压痕深度以及压痕恢复率rid。可知含有大量作为修饰氧化物的碱金属离子的玻璃、将b2o3作为网络形成氧化物的玻璃示出较高的离子填充密度cg。

[0080]

表1中记载了通过差热分析测定来决定了各个玻璃的玻化温度的结果。优选以使第一玻璃粉末成为比第二玻璃粉末低的玻化温度的方式进行选择。

[0081]

图1是示出离子的填充密度与自由能的关系的图。图中,“前驱玻璃a”是离子的填充密度低的玻璃,“前驱玻璃b”是离子的填充密度高的玻璃。如果按照通常的玻璃合成法将前驱玻璃a的粉末与前驱玻璃b的粉末的混合粉末熔融后进行冷却,则前驱玻璃a中的离子和前驱玻璃b中的离子落入在热力学上稳定的密度变化的容许范围内。即,玻璃中的离子填充密度在整体上变得大致均匀,不产生非均质性。

[0082]

作为具有由不同组成构成的玻璃部分的玻璃,已知有非专利文献1所记载的分相玻璃。该玻璃是由混和性不足的两种以上的玻璃成分构成的玻璃,在熔液或将熔液急速冷却得到的玻璃的状态下形成均质的状态,但如果在适当的条件下进行热处理,则混和性不足的两种成分分别作为不同组成的玻璃部分来显现。混和性不足是指这两个玻璃部分没有牢固地结合。

[0083]

如图2所示,分相的形态存在不同组成的玻璃区域呈海岛状析出的双节型分相和不同组成的玻璃部分连结析出的旋节型分相这两个种类。在玻璃部分呈海岛状析出的双节型分相机构中,在各个玻璃部分的界面形成明确的不同组成的分界。

[0084]

在各个玻璃部分具有不同的热膨胀率的情况下,在其界面的狭窄区域容易施加热应力而发生破裂。另外,弹性/机械物性(杨氏模量、泊松比、硬度等)根据玻璃部分的不同而不同,因此,在载荷下发生变形时,分别进行不同的变形,因此容易在界面产生较大的形变。

[0085]

在分相区域呈一维状或二维状连结的旋节型分相中,从初期到中期形成平缓的组成分布,但最终会形成明确的界面。无法产生海岛状且具有平缓的组成分布的分相、或者无法在维持了平缓的组成分布的状态下产生较大的组成分布。另外,是否产生分相、分相的速

度几乎是根据组成在热力学上决定的,因此,无法任意地控制分相区域的组成、尺寸。

[0086]

分离后的玻璃部分的组成不是制备组成而是在热力学上决定的,因此,瞄准具有特定物性的组成部分使其析出是非常困难的,难以使具有显著提高强度这样的物性的玻璃部分共存。因此,不存在通过分相显著提高强度这样的玻璃。

[0087]

在本发明中,即便是在分相的机构中不可能的、在热力学上面向均质的组成的组合,也能够以目标尺寸且组成大幅不同的方式产生具有任意物性的组成的玻璃部分。在本发明中,如图1所示,冻结了通过扩散过程向热力学上的稳定状态即均质状态变化的过程。图3例示出该均质化的过程,作为界面的区域通过扩散而形成平缓的组成分布。因此,不会如分相玻璃那样显著地形成脆弱的界面。

[0088]

(本发明的玻璃的特征)

[0089]

在本发明中,通过适当地设定热处理条件,由此即便在冷却后也残存有离子填充密度低的玻璃部分(第二玻璃部分)和离子的填充密度高的玻璃部分(第一玻璃部分)。在各个玻璃部分粗大的情况下,损害光透射性,并且为了提高针对各个玻璃部分的变形、破裂的效果而优选其尺寸较小,因此,以至少一方的玻璃部分成为1μm以下的方式制作出玻璃。从热力学的角度来看,在玻璃中存在离子填充密度大幅不同的两个部分时,是不稳定的自由能状态。在本发明中,有意将原本无法存在的能量大的组成不同的混合状态形成为局部构造,实现巨大的组成波动。换言之,冻结了过大的热力学的非平衡状态。

[0090]

高密度玻璃部分(第一玻璃部分)具有塑性变形特性中的塑性流动优越的特性,因此,发挥分散或缓和应力集中的作用。另一方面,低密度玻璃部分(第二玻璃部分)具有在受到压力时缩窄空隙这样的特性、即塑性变形特性中的高密度化优越的特性,因此,发挥吸收应力的作用。

[0091]

图3是示意性示出在热处理后的玻璃中残存有高密度玻璃部分和低密度玻璃部分的图,也一并示出表示密度的变化和玻化温度的变化的曲线图。在热处理前的状态下,高密度玻璃粉末(第一玻璃粉末)和低密度玻璃粉末(第二玻璃粉末)分别具有固定的离子填充密度和玻化温度。

[0092]

在表示密度的变化的曲线图和表示玻化温度的变化的曲线图中,线a示出混合粉末的热处理前的状态。即便开始热处理,如果为高密度玻璃粉末的玻化温度以下的温度,则玻璃的粘度也高,离子的扩散也非常慢。当加热到高密度玻璃粉末的玻化温度以上时,离子的扩散进展。如果以比低密度玻璃粉末的玻化温度高的温度加热足够的时间,则离子的扩散充分进展,最终如线c所示,在玻璃整体的范围内,组成变得均匀,与此相伴,玻化温度在试料整体中变得均匀。

[0093]

在本发明中,通过适当选定热处理条件,如线b所示,组成(离子的填充密度)不同的玻璃部分残留了平缓的组成变化的界面,表现出非均质性。例如,在为了更有效地抑制因扩散引起的均质化而以离子的填充密度高的玻璃部分(第一玻璃部分)的玻化温度变低且离子的填充密度低的玻璃部分(第二玻璃部分)的玻化温度变高的方式选择成为原料的玻璃粉末的组合时,玻化温度高的第二玻璃部分的因扩散引起的均质化较慢,因此,直接残存有玻化温度高的第二玻璃部分。

[0094]

扩散常数(d)由einstein-stokes的下述式(1)给出。

[0095]

d=kbt/cπηa

‑‑‑

式(1)

[0096]

这里,c是常数,kb是玻尔兹曼常数,t是绝对温度,η是粘性,a是颗粒直径或分子直径。根据该式,可知扩散系数与粘性的倒数成比例。另外,玻璃化的熔液的某个温度时的粘度η由vogel-fulcher-tammann(vft)的下述式(2)给出。

[0097]

log

10

η=a+b/(t-t0)

‑‑‑

式(2)

[0098]

这里,a、b、t0作为材料固有的常数而处理,因此,粘性相对于t-to的倒数处于对数关系。即,即便是些许的温度变化,粘性也大幅变化。另外,该变化在玻化温度附近是显著的。

[0099]

粘性为10

12-10

13.5

pa

·

s的温度范围被称为玻化区域,是从作为固体的玻璃状态转移到过冷却液体的温度,当超过软化点10

6.65

pa

·

s附近时,成为如果施加载荷则大幅变形的状态。在比玻化温度低的温度范围内是固体,因此,颗粒彼此难以充分地发生反应而熔接,因此,需要加热到玻化温度以上。另一方面,当以超过玻化温度的温度进行热处理时,扩散速度变快,均质化迅速地进展。在有效地残存由不同组成构成的玻璃部分时,优选以一方的玻化温度以上且另一方的玻化温度以下进行加热。

[0100]

扩散系数根据扩散的离子种类而不同,为了抑制扩散,优选在粘性低的温度范围、至少玻化温度以下的温度范围内进行热处理,或者,优选使用即便是超过玻化温度的温度范围也将反应抑制在极短时间的急速加热工艺。

[0101]

另外,作为玻璃的选择,通常以粘性低的b2o3为主成分的玻璃的玻化温度低,并且,3配位的硼具有平面构造,因此容易在构造中不产生空隙地进行填充,离子的填充密度高。因此,含有48摩尔%以上的b2o3的玻璃的玻化温度低,rid也小,因此,适合作为第一玻璃部分。

[0102]

或者,即便在以sio2为主成分的情况下,大量含有碱金属离子或碱土类金属离子的玻璃的玻化温度也低,通过碱金属离子或碱土类金属离子进入空隙而进行填充,因此,离子的填充密度也高。大量含有sio2的玻璃的粘性高,玻化温度也高。另外,特别是在sio2含有量成为80摩尔%以上时,在由sio2构成的网络构造中产生大量的空隙,离子的填充密度变低。因此,sio2含有量多的玻璃适合作为第二玻璃部分。基于该方针而决定出第一玻璃部分和第二玻璃部分的组成。

[0103]

为了残留作为目标的组成不同的玻璃部分,优选以形成高密度玻璃部分(第一玻璃部分)的前体粉末的玻化温度以上且形成低密度玻璃部分(第二玻璃部分)的前体粉末的玻化温度以下的温度对这些混合物进行热处理。另外,关于加热,与均热加热相比,更优选选择性地加热第一玻璃部分的前体。例如,考虑以下的方法:向第一玻璃部分的前体添加光吸收离子等来进行着色并照射光,由第一玻璃部分的前体选择性地进行光吸收,通过该吸收的光能使第一玻璃部分的前体发热。

[0104]

热处理后的玻璃在离子密度高的高密度玻璃部分与离子密度低的低密度玻璃部分之间不存在明确的分界,从高密度玻璃部分到低密度玻璃部分的特性(例如,离子密度、玻化温度等)的变化是连续且平滑的。

[0105]

玻璃中的高密度玻璃部分(第一玻璃部分)、低密度玻璃部分(第二玻璃部分)微小且分散分布,因此,无法仅局部地切出各玻璃成分的部分并对它们的离子密度进行测定。因此,针对玻璃的高密度玻璃部分(第一玻璃部分)和低密度玻璃部分(第二玻璃部分),分别局部地分析组成,求解以成为该组成的方式调配玻璃成分并使其熔融而玻璃化所得的物质

的玻璃密度及离子的填充密度。由此,能够确认高密度玻璃部分(第一玻璃部分)和低密度玻璃部分(第二玻璃部分)存在于玻璃中。

[0106]

[压痕恢复率rid]

[0107]

作为评价是塑性流动优越还是高密度化优越的一个基准,考虑通过基于使用了维氏压头的压入而进行的压痕深度测定来求出压痕恢复率的方法。压入装置本身不限定于通常的维氏试验机,也有时使用纳米茚试验机或压缩试验装置等。压痕恢复率rid(recovery of indentation depth)如以下那样求出。

[0108]

在将热处理前的维氏压痕深度设为db且将热处理后(以残留应力消失的温度进行了热处理之后)的压痕深度设为da时,将(db-da)/db设为压痕恢复率。

[0109]

例如,如果热处理前的压痕深度为1μm且热处理后的压痕深度为0.8μm,则rid为0.2,能够判断为塑性流动优越。另一方面,如果热处理前的压痕深度为1μm且热处理后的压痕深度为0.2μm,则rid为0.8,能够判断为高密度化优越。这里,高密度化是将玻璃构造改变为更加致密的构造的现象,因此,越是填充密度低的玻璃,则越容易高密度化。例如,根据g.n.greaves,a.l.greer,r.s.lakes,t.rouxel,

‘

poisson’s ratio and modern materials’,nature materials,vol.10、823-837页(2011/10/24发行),doi:10.1038/nmat3134,可清楚玻璃的离子的填充密度越高则泊松比越高,并且根据t.rouxel,h.ji,t.hammouda,a.more’ac.

‘

poisson’s ratio and the densification of glass under high pressure’,physical review letters,vol,100,225501-1-225501-4页(2008/6/3发行),doi:https://doi.org/10.1103/physrevlett.100.225501,可清楚该泊松比越高则压痕恢复率越低。即,离子的填充密度越高,则压痕恢复率越低。

[0110]

本发明的一实施方式的玻璃具备第一玻璃部分和第二玻璃部分,第二玻璃部分的离子的填充密度比第一玻璃部分的离子的填充密度低。由此,第二玻璃部分的塑性变形主要通过高密度化的机构而进展,因此,压痕恢复率比第一玻璃部分的压痕恢复率高。

[0111]

优选的是,第一玻璃部分的压痕恢复率小于0.35,第二玻璃部分的压痕恢复率为0.35以上。更优选的是,第一玻璃部分的压痕恢复率为0.2以上且小于0.35,第二玻璃部分的压痕恢复率为0.35以上且0.8以下。表1中记载有作为计算出的原料而使用的第一玻璃粉末和第二玻璃粉末的离子的填充密度cg。另外,表1中示出将它们粉碎前的成为各个原料的玻璃的压痕恢复率rid。表1中记载的玻璃种类的(a)、(b)、(c)、(d)、(a’)、(b’)、(c’)与上述记载的相同记号的玻璃种类相同。

[0112]

关于对混合粉末进行热处理而得到的玻璃,无法局部地进行压痕恢复率rid的测定。因此,对得到的玻璃的第一玻璃部分和第二玻璃部分的组成进行分析,将以分别成为该组成的方式熔融原料而玻璃化所得的物质的压痕恢复率rid看作是玻璃的第一玻璃部分和第二玻璃部分各自的rid。

[0113]

本发明的玻璃与现有玻璃相比,实现了显著高的裂缝耐性,因此,例如能够有效用于使用了玻璃的封装构件、玻璃瓶或玻璃杯等容器、车或建筑物的窗户、外装部的原材料、玻璃桌子等的内饰、保护智能手机或显示器等设备的罩或显示部等要求玻璃的美观、透明性和耐裂缝性的各种用途。

[0114]

实施例1

[0115]

[样本的制作]

[0116]

分别准备了多种离子的填充密度不同的两个类型的玻璃粉末。由于离子填充密度的差异,压痕恢复率rid也同样能够分类为两个类型。

[0117]

下述的各组成的玻璃粉末的离子的填充密度为0.55以上(rid为0.32以下)。

[0118]

a)4cuo-24li2o-12mgo-6cao-6al2o

3-48b2o3[0119]

b)4cuo-24na2o-12mgo-6cao-6al2o

3-48b2o3[0120]

c)4cuo-24k2o-12mgo-6cao-6al2o

3-48b2o3[0121]

d)4cuo-12k2o-12na2o-12li2o-6al2o

3-54b2o3[0122]

e)5nio-20na2o-75b2o3[0123]

f)4cuo-26cs2o-70sio2[0124]

下述的各组成的玻璃粉末的离子的填充密度为0.47以下(rid为0.38以上)。

[0125]

a’)无定形sio2(粒径1μm,株式会社高纯度化学研究所制)

[0126]

b’)无定形sio2(粒径20~30nm,西格玛奥德里奇日本合同会社制)

[0127]

c’)利用球磨机将81sio

2-13b2o

3-2al2o

3-3na2o-1k2o(mol%)粉碎而得到的粉末

[0128]

除了原本是微粉末玻璃的(a’)、(b’)之外,上述各组成的玻璃粉末均使用了通过利用熔融急速冷却法来制作块状的玻璃并利用球磨机将各个玻璃粉碎而得到的粉末。上述各组成的玻璃通过如下方式制作:将nio、cuo、sm2o3、li2co3、na2co3、k2co3、mgo、caco3、al2o3、b2o3、sio2试剂用作原料,在铂坩埚中以900~1500℃的温度进行两小时熔融,把它倒在碳板上放置冷却。利用三维球磨机(nagaosystem制3db-80)以水平轴300rpm、垂直轴300rpm将上述各组成的玻璃粉碎1小时,成为第一玻璃粉末和第二玻璃粉末。通过扫描电子显微镜对得到的粉末进行了观察,结果是,无论哪一个玻璃粉末的粒径都为100~200nm。

[0129]

将具有较高的离子的填充密度(低rid)的一种玻璃粉末(第一玻璃粉末)和较低的离子的填充密度(高rid)的一种玻璃粉末(第二玻璃粉末)的混合比率按重量分率设为7:3、5:5、3:7,制作出以下所示的各种玻璃样本(例如参照表2的试料栏)。

[0130]

为了对混合粉末进行加热而得到块体,采用了以下的两个加热方法。

[0131]

i)向玻化温度低的第一玻璃粉末添加过渡金属氧化物并利用红外灯加热器(advance riko公司制抛物面反射管状型加热炉p610c)以6-18kw的各输入能量进行加热的方法。这是因为,在向玻化温度低的第一玻璃粉末添加过渡金属时,过渡金属作为加热源发挥作用,因此,能够使玻化温度低的第一玻璃粉末先软化。需要说明的是,添加过渡金属氧化物对玻化温度造成的影响十分小。

[0132]

ii)利用电阻炉(fulltech制fp-01x)以800-1200℃的各温度进行热处理的方法。

[0133]

为了比较,通过作为通常的玻璃合成法的熔融急速冷却而制作出玻璃。

[0134]

iii)将混合粉末放入铂坩埚并利用电炉(本山制高速加热电炉)以1400℃熔融1小时之后冷却而得到玻璃的方法。对所得到的玻璃进行了镜面研磨。

[0135]

通过差热分析求出所得到的玻璃样本的玻化温度。

[0136]

通过这些方法制作出玻璃之后,以该玻璃的玻化温度进行重新加热,由此使热应变缓和。

[0137]

[透射率的比较]

[0138]

通过向成为粉末化的原料的玻璃添加过渡金属,由此计测出透射率怎样变化。

[0139]

使用的玻璃板如下所述。

[0140]

1)5nio-20na2o-75b2o3(添加ni)

[0141]

2)5sm2o

3-20na2o-75b2o3(添加sm)

[0142]

3)4cuo-24na2o-12mgo-6cao-6al2o

3-48b2o3(添加cu)

[0143]

4)25na2o-75b2o3(无添加)

[0144]

以成为这些玻璃组成的方式将由cuo、nio、sm2o3、na2o、caco3、mgo、al2o3、b2o3构成的原料放入铂坩埚,利用电炉以1000-1200℃熔融1小时之后,把它倒在碳板上。在将得到的玻璃镜面研磨成1mm的厚度之后,利用吸光光度计(岛津会社制uh-4150)计测出透射率。图4示出其结果。

[0145]

由于含有过渡金属离子、稀土类离子,在近红外区域(750-2000nm)显现出光吸收带。这是来源于过渡金属离子从d轨道向d轨道的过渡或者稀土类离子从f轨道向f轨道的过渡的电子过渡。红外灯加热器利用卤素灯等黑体辐射,中心波长在1000nm附近,因此,能够通过红外灯加热器适当地对在该波段具有光吸收的玻璃进行光加热。

[0146]

[电子显微镜观察]

[0147]

所使用的混合粉末和混合比率如下所述。

[0148]

第一玻璃粉末(低rid):(f)4cuo-26cs2o-70sio2[0149]

第二玻璃粉末(高rid):(b’)无定形sio2(粒径20~30nm,西格玛奥德里奇日本合同会社制)

[0150]

第一玻璃粉末:第二玻璃粉末=5:5

[0151]

针对将第一玻璃粉末与第二玻璃粉末以5:5混合而制作的粒料,在不同的加热条件下制成块玻璃。一方的玻璃通过由6-18kw的输入能量的红外灯照射10秒钟而得到块玻璃。另一方的块玻璃通过利用电炉(本山制高速加热电炉)将相同的原料放入铂坩埚并以1400℃熔融1小时之后把它倒在碳板上冷却并固化而得到(通常的玻璃合成法)。后者是从以足够高的温度长时间熔融后的均质的熔液制作出的玻璃。

[0152]

图5的左侧的照片是通过红外灯的短时间照射而合成的玻璃,示出残存有低密度玻璃部分与高密度玻璃部分。另外,吸收红外光的nio仅被添加在第一玻璃粉末中,因此,能够选择性地对第一玻璃粉末进行急速加热。较浓的黑色部分的铯(cs)的量是32wt%,泛白的黑色部分的铯(cs)的量是5wt%。

[0153]

另一方面,图5的右侧的照片所示的通过通常的玻璃合成法制作出的玻璃表现出均质的对比度,成为均质的状态。在通常的熔融法中,得到这样的均质性高的玻璃,但在短时间的光加热中,由扩散引起的均质化未充分进展,表现出如下状态:在得到的玻璃中,具有与第一玻璃粉末和第二玻璃粉末各自的组成接近的组成的第一玻璃部分和第二玻璃部分共存。

[0154]

[裂缝产生试验]

[0155]

所使用的混合粉末和混合比率如下所述。

[0156]

第一玻璃粉末(低rid):(c)24k2o-12mgo-6cao-6al2o

3-48b2o

3-4cuo

[0157]

第二玻璃粉末(高rid):(c’)81sio

2-13b2o

3-2al2o

3-3na2o-1k2o(mol%)

[0158]

针对以第一玻璃粉末:第二玻璃粉末=7:3混合的混合粉末的粒料,在不同的条件下进行热处理,制作出玻璃。另外,为了比较,准备了对粉碎前的块状的第一玻璃和第二玻璃分别进行镜面研磨而得到的玻璃。针对各玻璃,以9.8n的载荷压入维氏压头,研究是否产

生了裂缝、裂缝产生了几条。例如,图6是以9.8n的载荷压入了维氏压头的结果。

[0159]

图6的左侧所示的照片是向上述的混合粉末照射14kw的输入能量的红外灯1分钟而得到的玻璃(本发明)。为了去除急速冷却所造成的热应力的影响,以第一玻璃部分的玻化温度进行30分钟的热处理并渐渐冷却。在9.8n的载荷下,没有从维氏压痕的四个角产生裂缝。示出通过第一玻璃部分与第二玻璃部分共存而不易产生裂缝这样的情况。

[0160]

图6的中央所示的照片是仅由第一玻璃组成构成的板状的玻璃。在9.8n的载荷下,从四棱锥状的维氏压痕的四个角产生了裂缝(比较例)。

[0161]

图6的右侧所示的照片是仅由第二玻璃组成构成的板状的玻璃。在9.8n的载荷下,从维氏压痕的四个角产生了裂缝(比较例)。

[0162]

根据以上的结果,示出了通过急速加热来进行短时间内的热处理,由此,能够使各个玻璃部分共存,能够大幅抑制载荷下的裂缝产生,该急速加热是通过对含有吸收近红外光的cuo的第一玻璃和第二玻璃的混合物进行光加热而选择性地加热第一玻璃的加热。

[0163]

在以下的实验中,将从四棱锥状的压痕的四个角全部产生明确的裂缝的情况下的裂缝产生概率设为100%,计测出裂缝产生的难易度。如果是四个角中的仅一个角的裂缝,则设为25%,如果是两个角的裂缝,则设为50%,如果是三个的裂缝,则设为75%,如果是四个角的裂缝,则设为100%。不考虑裂缝的长度,只要存在裂缝,就记为1个。针对各试料进行20次计测,求出平均值。此时,将裂缝产生概率成为50%时的载荷定义为裂缝产生载荷。在0.098至19.6n的范围中的各载荷下,求出各个裂缝产生载荷。

[0164]

a)图7所示的结果

[0165]

所使用的混合粉末和混合比率如下所述。

[0166]

第一玻璃粉末(低rid):(e)5nio-20na2o-75b2o3[0167]

第二玻璃粉末(高rid):(a’)无定形sio2(粒径1μm)

[0168]

第一玻璃粉末:第二玻璃粉末=7:3

[0169]

混合粉末的热处理条件为以下的两个种类。

[0170]

(记号

○

)将12kw的红外灯照射1分钟(光加热)

[0171]

(记号

●

)在1000℃的电炉内保持1小时(电炉加热)

[0172]

观察图7所示的结果的话,本发明的照射了1分钟的12kw的红外灯的玻璃(

○

)与为了比较而示出的在1000℃的电炉内保持了1小时的玻璃(

●

)相比,裂缝产生概率低。需要说明的是,如图7的虚线所示,也可以将裂缝产生概率成为50%的载荷作为裂缝产生载荷来比较对裂缝产生的阻力。示出了如下情况:通过使用光照射在极短的时间内进行热处理,能够降低扩散时间,能够有效地抑制均质化,即便是更大的载荷,也难以产生裂缝。

[0173]

b)图8所示的结果

[0174]

所使用的混合粉末和混合比率如下所述。

[0175]

第一玻璃粉末(低rid):(a)4cuo-24li2o-12mgo-6cao-6al2o

3-48b2o3[0176]

第二玻璃粉末(高rid):(c’)81sio

2-13b2o

3-2al2o

3-3na2o-1k2o(mol%)

[0177]

通过加压成形,将以第一玻璃粉末:第二玻璃粉末=7:3混合的混合粉末形成粒料,在不同的条件下进行热处理,制作出玻璃。针对各玻璃,以0.098至480n的范围中的各载荷压入维氏压头,在各个载荷下研究了裂缝产生概率。

[0178]

(记号

○

)将16kw的红外灯照射1分钟使得在短时间内进行急速加热而使第一玻璃

部分与第二玻璃部分共存的玻璃(本发明)

[0179]

(记号

●

)在1400℃的电炉内保持1小时使得通过熔融充分均质化的玻璃(比较例:均质地熔融的玻璃)

[0180]

(记号

△

)24li2o-12mgo-6cao-6al2o

3-48b2o

3-4cuo(比较例:成为第一玻璃部分的原料的玻璃)

[0181]

(记号

▲

)81sio

2-13b2o

3-2al2o

3-3na2o-1k2o玻璃(比较例:成为第二玻璃粉末的原料的玻璃)

[0182]

观察图8所示的结果的话,本发明的将16kw的红外灯照射了1分钟的玻璃(

○

)与为了比较而示出的在1400℃的电炉内保持了1小时的玻璃(

●

)相比,裂缝产生概率低。以1400℃加热熔融了1小时的玻璃没有残存第一玻璃部分和第二玻璃部分,在整体范围内具有均质的组成。另一方面,在对混合了第一玻璃粉末和第二玻璃粉末的混合粉末的粒料使用光加热时,由于是短时间的热处理,因此能够抑制扩散的进展,使第一玻璃部分与第二玻璃部分共存,因此,相比于为了比较而示出的仅由第一玻璃成分构成的第一玻璃(

△

)和仅由第二玻璃成分构成的第二玻璃(

▲

),裂缝产生概率低。

[0183]

c)图9所示的结果

[0184]

所使用的混合粉末和混合比率如下所述。

[0185]

第一玻璃粉末(低rid):(b)24na2o-12mgo-6cao-6al2o

3-48b2o

3-4cuo(mol%)

[0186]

第二玻璃粉末(高rid):(a’)无定形sio2(粒径1μm)和(b’)无定形sio2(20-30nm)

[0187]

第一玻璃粉末:第二玻璃粉末=5:5

[0188]

混合粉末的热处理条件为以下的两个种类。

[0189]

(记号

△

)将无定形sio2(粒径20-30nm)用作原料并将16kw的红外灯照射1分钟(本发明:通过光加热,使第一玻璃部分与纳米尺寸的第二玻璃部分共存)。

[0190]

(记号

○

)将无定形sio2(粒径1μm)用作原料并将16kw的红外灯照射1分钟(本发明:通过光加热,使第一玻璃部分与微米尺寸的第二玻璃部分共存)。

[0191]

(记号

●

)将无定形sio2(粒径1μm)用作原料并在1400℃的电炉内保持1小时(比较例:通过电炉加热而均质化)

[0192]

观察图9所示的结果的话,本发明的将16kw的红外灯照射了1分钟的玻璃(

△

、

○

)由于是短时间加热,因此第一玻璃部分和第二玻璃部分在玻璃中共存。关于本发明的玻璃,无论是在原料使用了纳米sio2的情况下还是使用了微米sio2的情况下,相比于为了比较而示出的通过在1400℃的电炉内保持1小时而更加均质化的玻璃,裂缝产生概率低。另外,虽然共存的玻璃部分的大小由原料尺寸决定,但当通过光加热得到的各个玻璃部分过于粗大时,与各个玻璃部分的大小相比,组成渐渐变化的界面区域变窄。当该界面区域较窄时,在变形时仅一方的玻璃发生变形,因此,无法使针对两方的玻璃的变形的贡献最大化。作为玻璃部分的大小,尤其优选为1微米以下,使用纳米sio2相较于使用微米sio2而言,裂缝产生概率低(

○

,

△

)。

[0193]

[裂缝产生载荷]

[0194]

将裂缝产生概率成为50%的载荷设为裂缝产生载荷,表2中汇总了其数值。改变第一玻璃与第二玻璃的组合及配比,并且也改变热处理条件而研究了裂缝产生载荷。以下的表2示出其结果。需要说明的是,表2的试料栏所记载的a、b、c、d、e、a’、b’、c’是在[压痕恢复

率rid]这一项中记载的玻璃粉末。记载为光加热的部分是将红外灯照射1分钟而通过短时间的热处理使第一玻璃部分与第二玻璃部分残存的本发明的玻璃,记载为热处理的部分是利用电炉以使第一玻璃部分与第二玻璃部分消失而成为均质的玻璃的方式进行了长时间热处理的玻璃(比较例)。针对以使第一玻璃部分和第二玻璃部分残存的方式通过光进行了热处理而与均质地进行了热处理的试料相比表现出较高的裂缝产生载荷的试料,在“基于光加热实现的特性提高”中标注了

○

。

[0195]

[表2]

[0196][0197]

根据表2所示的结果,与利用电炉的均热加热相比,本发明的玻璃(光加热试料)表现出较高的裂缝产生载荷。长时间利用电炉进行了热处理的玻璃成为更加均质的状态。另一方面,在光加热中,是急速加热且短时间的热处理,因此,第一玻璃部分与第二玻璃部分共存。在表2中,用

○

示出了与利用电炉的均质加热相比通过光加热提高了特性的情况,在本实验所研究的组合中,全部实现了特性的提高。即,示出了如下情况:通过以第一玻璃部分与第二玻璃部分的组合使各个玻璃部分共存而得到低脆性的玻璃。

[0198]

实施例2

[0199]

[样本的制作]

[0200]

分别准备了多种离子填充密度(压痕恢复率rid)不同的两个类型的玻璃粉末的混合粉末。

[0201]

下述的各组成的玻璃粉末的离子的填充密度为0.55以上(rid为0.32以下)。

[0202]

g)b2o3[0203]

下述的各组成的玻璃粉末的离子的填充密度为0.47以下(rid为0.38以上)。

[0204]

a’)无定形sio2(粒径1μm,株式会社高纯度化学研究所制)

[0205]

b’)无定形sio2(粒径20~30nm,西格玛奥德里奇日本合同会社制)

[0206]

d’)利用球磨机将81sio

2-13b2o

3-2al2o

3-3na2o-1k2o(mol%)粉碎而得到的粉末

[0207]

将具有高的离子的填充密度的玻璃粉末(第一玻璃粉末)的一个种类与具有低的离子的填充密度的玻璃粉末(第二玻璃粉末)的一个种类的混合比率按重量分率设为7:3。通过差热分析求出了这些玻璃粉末的玻化温度。

[0208]

为了得到混合粉末,使用了向形成第一玻璃的前体溶液混入第二玻璃粉末并使其干燥的方法。在干燥和玻璃化的过程中,形成第一玻璃包围第二玻璃粉末的周围的构造的复合玻璃。

[0209]

另外,为了抑制由扩散引起的均质化而使各个玻璃部分有效地残存,优选以比一方的玻璃的玻化温度低的温度进行热处理。在仅对混合粉末进行热处理时,为了得到致密的块带而需要高温,因此,为了以更加低的温度对混合粉末进行加热而得到块体,采用了以下的加压下的加热方法。

[0210]

i)使用具备冲压机的电阻炉向能够使内径13mm的圆筒状的样本成形的热压模具(粉末高速钢制)放入混合粉末并在加压为1mpa的状态下进行热处理的方法。能够以更加低的温度压缩气泡或空隙而得到致密的块体。

[0211]

为了比较,通过作为通常的玻璃合成法的熔融急速冷却制作出玻璃。

[0212]

ii)将混合粉末放入到铂坩埚中并利用电炉(本山制高速加热电炉)以1400-1600℃熔融1小时之后冷却而得到玻璃的方法。对所得到的玻璃进行了镜面研磨。

[0213]

通过这些方法制作出玻璃之后,以玻化温度进行重新加热,由此使热应变缓和。

[0214]

[电子显微镜观察和裂缝产生概率]

[0215]

针对第一玻璃粉末与第二玻璃粉末的混合粉末,在不同的条件下进行热处理或熔融,制作出玻璃。针对各玻璃,在0.098至490n的范围中的各载荷下求出各个裂缝产生载荷。

[0216]

d)图10、图11所示的结果

[0217]

作为第二玻璃粉末(高rid)而使用了无定形sio2(粒径1μm),作为第一玻璃粉末(低rid)即b2o3玻璃的前体的制造方法,使用了溶液法。放入到使三丁基硼溶解于乙醇的溶液中,滴下1mol/l的盐酸直至ph成为2,在加热板上以70℃进行了搅拌。向该溶液以组成比成为70b2o

3-30sio2(mol%)的方式放入第二玻璃粉末即(b’)无定形sio2玻璃粉末(粒径20~30nm),在70℃的烤炉中进行加热直至固化,之后在电炉中以200℃加热1小时而得到混合粉末。b2o3随着溶剂的蒸发而析出,得到混合有第一玻璃粉末与第二玻璃粉末的粉末。

[0218]

混合粉末的热处理条件为以下的两个种类。

[0219]

(记号

○

)一边以1mpa的载荷进行冲压一边以350℃进行热处理

[0220]

(记号

●

)在1400℃的电炉内保持1小时而熔融后冷却

[0221]

观察图10所示的一边加压一边以比第二玻璃的玻化温度(1080℃)低的温度进行了热处理的试料的高角度环状暗视野扫描透射型电子显微镜(stem-haadf)图像的话,观察到10-20纳米的大小的对比度的浓淡。在stem-haadf中,越是原子序号大的元素,以越白的

对比度显现,因此,白色部是sio2多的区域,暗色部是b2o3多的区域。观察到不具有明确的界面,组成平缓地连续变化,并且10-20纳米的sio2多的玻璃部分分散。需要说明的是,由于组成连续地变化,因此,关于玻璃部分的大小,将各个玻璃部分的中间的明亮度(中间的组成)的点作为玻璃部分的大小来计测。

[0222]

观察图11所示的裂缝产生概率的结果的话,一边施加载荷一边以350℃进行了热处理的玻璃(

○

)与在1400℃的电炉内熔融之后冷却的均质的玻璃(

●

)相比,裂缝产生概率低。后者的熔融温度是远高于第一玻璃的原料、第二玻璃的原料中的任一原料的玻化温度的温度,使均质化充分地进展。即通过以比一方(第二玻璃)的玻化温度低的温度一边加压一边进行热处理,有效地抑制了扩散,通过存在第一玻璃部分、第二玻璃部分而表现出高裂缝耐性。

[0223]

实施例3

[0224]

[样本的制作]

[0225]

为了准备离子填充密度(压痕恢复率rid)不同的两个类型的玻璃的复合体,将一方的玻璃设为多孔质,并含浸了另一方的玻璃的前体溶液。

[0226]

下述的各组成的玻璃的离子的填充密度为0.47以下(rid为0.38以上)。

[0227]

e’)97sio

2-3(al2o3,na2o,b2o3)(mol%)的多孔质玻璃

[0228]

该玻璃是通过以下的方式得到的:以600℃对7.7na2o-4.0cao-2.7al2o

3-33.0b2o

3-52.0sio2(mol%)的组成的玻璃进行48小时的热处理,之后,在高压釜中用1n-hno3以120℃进行48小时的酸处理。通过热处理,具有明确的界面而旋节型分相为97sio

2-3(al2o3,na2o,b2o3)(mol%)(第一玻璃)的多孔质玻璃和作为残渣的16.2na2o-8.4cao-5.7al2o

3-69.6b2o3(mol%),通过对其进行酸处理,使16.2na2o-8.4cao-5.7al2o

3-69.6b2o3(mol%)溶出,由此得到第一玻璃。通过氮气吸附求出了细孔直径,结果是,总体积中的45vol%为孔,平均直径为4nm。在该玻璃的细孔中,填充了下述的各组成的玻璃粉末的离子的填充密度为0.55以上(rid为0.32以下)的b2o3玻璃。由此,第一玻璃在第二玻璃中以一维连结的状态析出,之后,通过进行热处理而使扩散进展,各个玻璃部分的界面附近的组成变得平缓。

[0229]

向使b2o3溶解于乙醇的液体中放入多孔质玻璃,以350℃对以40℃保持1日并干燥后的产物进行热处理而得到玻璃。此时的热处理温度比成为第一玻璃的(g)b2o3的玻化温度(260℃)高,并且比第二玻璃(e’)的玻化温度(890℃)低,因此,能够有效地抑制扩散,使各个玻璃部分残存。

[0230]

[电子显微镜观察和裂缝产生概率]

[0231]

观察图12所示的使多孔质玻璃含浸b2o3溶液之后以350℃进行了热处理的试料的高角度环状暗视野扫描透射型电子显微镜(stem-haadf)图像的话,观察到4纳米的大小的对比度的浓淡。在stem-haadf中,越是原子序号大的元素,以越白的对比度显现,因此,白色部是sio2多的区域,黑色部是b2o3多的区域。观察到不具有明确的界面,组成平缓地连续变化,并且直径约为4纳米的b2o3多的玻璃部分一维地连结而分散。需要说明的是,由于组成连续地变化,因此,关于玻璃部分的大小,将各个玻璃部分的中间的明亮度(中间的组成)的点作为玻璃部分的大小来计测。

[0232]

另外,进一步以1400℃对该玻璃进行了热处理。该温度是比第一玻璃的原料、第二玻璃的原料中的任一原料的玻化温度都高的温度,使均质化充分地进展。针对这些玻璃以

及成为其前体的玻璃,在0.098至490n的范围中的各载荷下求出了各个裂缝产生载荷。

[0233]

(记号

○

)以350℃进行5分钟的热处理(本发明)

[0234]

(记号

●

)在1400℃的电炉内保持1小时而熔融后冷却(比较例)

[0235]

(记号

△

)97sio

2-3(al2o3,na2o,b2o3)(mol%)的致密的玻璃(第一玻璃)(比较例)。通过以1200℃对多孔质玻璃进行1小时的热处理而得到。

[0236]

(记号

▲

)b2o3玻璃(第二玻璃)(比较例)

[0237]

(记号

■

)7.7na2o-4.0cao-2.7al2o

3-33.0b2o

3-52.0sio2(mol%)玻璃(比较例)

[0238]

(记号

□

)以600℃对7.7na2o-4.0cao-2.7al2o

3-33.0b2o

3-52.0sio2(mol%)玻璃进行48小时的热处理而得到的分相玻璃(比较例)

[0239]

观察图13所示的裂缝产生概率的结果的话,以350℃进行热处理而得到的玻璃(

○

)与在1400℃的电炉内熔融之后冷却的玻璃(

●

)相比,裂缝产生概率低。即通过以比一方(第二玻璃)的玻化温度低的温度进行热处理,有效地抑制了扩散,通过存在第一玻璃部分、第二玻璃部分而表现出高裂缝耐性。比较(

■

)与(

□

),未观察到通过分相而显著提高裂缝产生载荷,与此相对,在本发明的玻璃中,观察到显著的裂缝产生载荷的提高,示出具有显著的针对裂缝耐性的效果。

[0240]

实施例4

[0241]

[样本的制作]

[0242]

为了准备离子的填充密度(压痕恢复率rid)不同的两个类型的玻璃的复合体,将一方的玻璃设为表面多孔质,并含浸了另一方的玻璃的前体溶液。

[0243]

下述的各组成的玻璃的离子的填充密度为0.47以下(rid为0.38以上)。

[0244]

c’)在81sio

2-13b2o

3-2al2o

3-3na2o-1k2o(mol%)的表面上实施了多孔质化处理而得到的玻璃

[0245]

该玻璃是通过将(c’)81sio

2-13b2o

3-2al2o

3-3na2o-1k2o(mol%)的组成的玻璃放入到0.5m-nahco3水溶液中并在高压釜中以120℃进行24小时的酸处理从而在图14所示的距第一表面15μm的区域进行了多孔质化的第一玻璃。将该玻璃的细孔作为模板,使下述的各组成的玻璃粉末的离子的填充密度为0.55以上(rid为0.32以下)的b2o3玻璃析出而填充到多孔质中。由此,第一玻璃在第二玻璃中以冻结的状态析出,之后,通过进行热处理而使扩散进展,各个玻璃部分的界面附近的组成变得平缓。

[0246]

将多孔质玻璃放入到使b2o3溶解于乙醇的液体中,以350℃对以40℃保持1日并干燥后的产物进行热处理而得到玻璃。此时的热处理温度比成为第一玻璃的(g)b2o3的玻化温度(260℃)高,并且比第二玻璃(e’)的玻化温度(525℃)低,因此,能够有效地抑制扩散,使各个玻璃部分残存。

[0247]

[裂缝产生概率]

[0248]

(记号

○

)以350℃进行5分钟的热处理(本发明)

[0249]

(记号

●

)81sio

2-13b2o

3-2al2o

3-3na2o-1k2o(mol%)的致密的玻璃(第一玻璃)(比较例1)

[0250]

(记号

▲

)81sio

2-13b2o

3-2al2o

3-3na2o-1k2o(mol%)的表面多孔质玻璃(比较例2)

[0251]

观察图15所示的裂缝产生概率的结果的话,含浸了b2o3溶液并以350℃进行了热处理的玻璃(

○

)与第一玻璃(

●

)相比,裂缝产生概率低。即,通过以比一方(第二玻璃)的玻化

温度低的温度进行热处理,有效地抑制了扩散,通过存在第一玻璃部分、第二玻璃部分而表现出高裂缝耐性。另外,含浸了b2o3溶液并以350℃进行了热处理的玻璃(

○

)与形成有表面多孔质的玻璃(

▲

)相比,裂缝产生概率低。即,有效地降低了裂缝产生概率的是第二玻璃的分散而非表面多孔质自身的效果。在本发明的玻璃中,观察到显著的裂缝产生载荷的提高,即便在内部保持均质的玻璃不变,仅通过在表面附近形成本发明的构造,也具有针对裂缝耐性的效果。

[0252]

需要说明的是,在本发明的实施方式中,在上述的实施例1~4中,对第一玻璃粉末与第二玻璃粉末的混合物进行热处理的条件构成“使第一玻璃部分和第二玻璃部分残存的条件”、或者“使第一玻璃部分的塑性流动特性的优越性和第二玻璃部分的高密度化特性的优越性残存的条件”。

[0253]

参照附图对本发明的实施方式进行了说明,但本发明不限定于图示的实施方式,能够在与本发明相同的范围或同等的范围内进行各种变更、追加。

[0254]

工业实用性

[0255]

本发明的玻璃的针对裂缝的耐性高,不易破裂,因此,能够有利地用于各种用途。例如,能够有利地用于玻璃封装构件、玻璃容器、设备表面用的玻璃罩等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1