铜-陶瓷接合体、绝缘电路基板、铜-陶瓷接合体的制造方法及绝缘电路基板的制造方法与流程

1.本发明涉及通过接合由铜或铜合金构成的铜部件和由含氮陶瓷构成的陶瓷部件而成的铜-陶瓷接合体、在由含氮陶瓷构成的陶瓷基板的表面接合由铜或铜合金构成的铜板而成的绝缘电路基板、铜-陶瓷接合体的制造方法及绝缘电路基板的制造方法。

2.本技术基于2019年12月2日于日本技术的特愿2019-217926号及2020年11月24日于日本技术的特愿2020-194519号要求优先权,并将其内容援用于此。

背景技术:

3.功率模块、led模块及热电模块具有如下结构:在绝缘层的一面形成由导电材料构成的电路层的绝缘电路基板上,接合有功率半导体元件、led元件及热电元件。

4.例如,为了控制风力发电、电动汽车、油电混合汽车等而使用的大功率控制用的功率半导体元件在工作时的发热量多,因此,作为搭载该功率半导体元件的基板,一直以来被广泛使用如下绝缘电路基板:该绝缘电路基板具备陶瓷基板和在该陶瓷基板的一面接合导电性优异的金属板而形成的电路层。作为绝缘电路基板,还提供了在陶瓷基板的另一面接合金属板而形成金属层的绝缘电路基板。

5.例如,专利文献1提出了通过在陶瓷基板的一面及另一面接合铜板而形成电路层及金属层的绝缘电路基板。

6.在该专利文献1中,在陶瓷基板的一面及另一面通过ag-cu-ti系钎料而配置铜板,通过进行加热处理而接合铜板(所谓活性金属钎焊法)。该活性金属钎焊法中,使用了含有作为活性金属的ti的钎料,因此会提高熔融的钎料与陶瓷基板的润湿性,可良好地接合陶瓷基板与铜板。

7.专利文献2提出了使用cu-mg-ti系钎料来接合陶瓷基板与铜板的绝缘电路基板。

8.在该专利文献2中,构成为通过在氮气气氛下以560~800℃加热来接合,cu-mg-ti合金中的mg升华而不残留于接合界面,并且氮化钛(tin)实质上不会形成。

9.专利文献

10.专利文献1:日本专利第3211856号公报

11.专利文献2:日本专利第4375730号公报

12.然而,在使用sic等的高温半导体器件中,有时半导体元件以高密度安装,需要保证用于其的绝缘电路基板在更高温度下的工作。

13.因此,即使负荷比以往更严酷的冷热循环时,也需要抑制陶瓷基板的破裂的产生。

技术实现要素:

14.本发明是鉴于上述情况而完成的,其目的在于提供即使负荷严酷的冷热循环时也能够抑制陶瓷基板的破裂的产生,并且冷热循环可靠性优异的铜-陶瓷接合体、绝缘电路基板、铜-陶瓷接合体的制造方法及绝缘电路基板的制造方法。

15.为解决上述课题,本发明的一方式的铜-陶瓷接合体是通过接合由铜或铜合金构成的铜部件及由含氮陶瓷构成的陶瓷部件而成的铜-陶瓷接合体,其特征在于,在所述铜部件与所述陶瓷部件之间,在所述陶瓷部件侧形成有活性金属氮化物层,所述活性金属氮化物层包含选自ti、zr、nb及hf中的一种以上的活性金属的氮化物,在该活性金属氮化物层与所述铜部件之间形成有在cu的母相中固溶了mg的mg固溶层,在所述活性金属氮化物层的内部分散有由cu粒子及cu与活性金属的化合物粒子中的任一者或两者构成的含cu粒子。

16.根据上述方式的铜-陶瓷接合体,由于在所述陶瓷部件侧形成有活性金属氮化物层,所述活性金属氮化物层包含选自ti、zr、nb及hf中的一种以上的活性金属的氮化物,在该活性金属氮化物层与所述铜部件之间形成有在cu的母相中固溶了mg的mg固溶层,因此界面反应充分进行,铜部件和陶瓷部件牢固地接合。

17.由于在所述活性金属氮化物层的内部分散有由cu粒子及cu与活性金属的化合物粒子中的任一者或两者构成的含cu粒子,因此冷热循环负荷时,能够缓和硬的活性金属氮化物层中的应力,从而能够抑制与该活性金属氮化物层相邻的陶瓷部件的破裂的产生。

18.在本发明的一方式的铜-陶瓷接合体中,优选所述含cu粒子的粒径在10nm以上且100nm以下的范围内。

19.在这种情况下,由于所述含cu粒子的粒径在10nm以上且100nm以下的范围内,因此能够充分发挥活性金属氮化物层中的应力缓和效果,从而能够进一步抑制与该活性金属氮化物层相邻的陶瓷部件的破裂的产生。

20.在本发明的一方式的铜-陶瓷接合体中,优选在所述活性金属氮化物层的内部存在mg。

21.在这种情况下,通过存在于所述活性金属氮化物层的内部的mg,能够获得活性金属氮化物层中的应力缓和效果,从而能够进一步抑制与该活性金属氮化物层相邻的陶瓷部件的破裂的产生。

22.在本发明的一方式的铜-陶瓷接合体中,优选从所述陶瓷部件侧界面起到所述活性金属氮化物层的总厚度的25%位置的区域的平均铜浓度c1(原子%)与从所述铜部件侧界面起到所述活性金属氮化物层的总厚度的25%位置的区域的平均铜浓度c2(原子%)之比c2/c1为0.8以下。

23.在这种情况下,在所述活性金属氮化物层中,所述陶瓷部件侧的铜浓度高于所述铜部件侧的铜浓度,因此界面反应充分进行,铜部件和陶瓷部件进一步牢固地接合。

24.本发明的一方式的绝缘电路基板是在由含氮陶瓷构成的陶瓷基板的表面接合由铜或铜合金构成的铜板而成的绝缘电路基板,其特征在于,在所述铜板与所述陶瓷基板之间,在所述陶瓷基板侧形成有活性金属氮化物层,所述活性金属氮化物层包含选自ti、zr、nb及hf中的一种以上的活性金属的氮化物,在该活性金属氮化物层与所述铜板之间形成有在cu的母相中固溶了mg的mg固溶层,在所述活性金属氮化物层的内部分散有由cu粒子及cu与活性金属的化合物粒子中的任一者或两者构成的含cu粒子。

25.根据上述方式的绝缘电路基板,在所述陶瓷基板侧形成有活性金属氮化物层,所述活性金属氮化物层包含选自ti、zr、nb及hf中的一种以上的活性金属的氮化物,由于在该活性金属氮化物层与所述铜板之间形成有在cu的母相中固溶了mg的mg固溶层,因此界面反应充分进行,铜板和陶瓷基板牢固地接合。

26.由于在所述活性金属氮化物层的内部分散有由cu粒子及cu与活性金属的化合物粒子中的任一者或两者构成的含cu粒子,因此冷热循环负荷时,能够缓和硬的活性金属氮化物层中的应力,从而能够抑制与该活性金属氮化物层相邻的陶瓷基板的破裂的产生。

27.在本发明的一方式的绝缘电路基板中,优选所述含cu粒子的粒径在10nm以上且100nm以下的范围内。

28.在这种情况下,由于所述含cu粒子的粒径在10nm以上且100nm以下的范围内,因此能够充分发挥活性金属氮化物层中的应力缓和效果,从而能够进一步抑制与该活性金属氮化物层相邻的陶瓷基板的破裂的产生。

29.在本发明的一方式的绝缘电路基板中,优选在所述活性金属氮化物层的内部存在mg。

30.在这种情况下,通过存在于所述活性金属氮化物层的内部的mg,能够获得活性金属氮化物层中的应力缓和效果,从而能够进一步抑制与该活性金属氮化物层相邻的陶瓷基板的破裂的产生。

31.在本发明的一方式的绝缘电路基板中,优选从所述陶瓷基板侧界面起到所述活性金属氮化物层的总厚度的25%位置的区域的平均铜浓度c1(原子%)与从所述铜板侧界面起到所述活性金属氮化物层的总厚度的25%位置的区域的平均铜浓度c2(原子%)之比c2/c1为0.8以下。

32.在这种情况下,在所述活性金属氮化物层中,所述陶瓷基板侧的铜浓度高于所述铜板侧的铜浓度,因此界面反应充分进行,铜板和陶瓷基板进一步牢固地接合。

33.本发明的一方式的铜-陶瓷接合体的制造方法,其特征在于,其是制造上述铜-陶瓷接合体的制造方法,具备:活性金属及mg配置工序,在所述铜部件与所述陶瓷部件之间,配置选自ti、zr、nb及hf中的一种以上的活性金属及mg;层叠工序,将所述铜部件与所述陶瓷部件通过活性金属及mg进行层叠;和接合工序,将通过活性金属及mg层叠的所述铜部件与所述陶瓷部件沿层叠方向进行了加压的状态下,在真空气氛下进行加热处理来接合,在所述活性金属及mg配置工序中,将活性金属量设定在0.4μmol/cm2以上且18.8μmol/cm2以下的范围内,mg量设定在14μmol/cm2以上且86μmol/cm2以下的范围内,在所述接合工序中,在440℃以上且小于480℃的中间温度下保持30min以上且150min以下,然后在700℃以上的温度下保持15min以上。

34.根据上述方式的铜-陶瓷接合体的制造方法,在所述活性金属及mg配置工序中,将活性金属量设为0.4μmol/cm2以上且18.8μmol/cm2以下的范围内,mg量设为14μmol/cm2以上且86μmol/cm2以下的范围内,因此能够充分获得界面反应所需的液相。因此,能够可靠地接合铜部件与陶瓷部件。

35.所述接合工序中,在440℃以上且小于480℃的中间温度下保持30min以上且150min以下,因此在中间温度下保持时,陶瓷的分解反应在固相状态下进行,局部产生含有mg的液相,mg进入陶瓷部件的内部。

36.并且,在中间温度下保持之后,在700℃以上的温度下保持15min以上,因此生成了活性金属氮化物层。并且,在陶瓷部件的内部,以mg进入的部分为起点产生cu-mg液相,cu进入陶瓷部件的内部,使含cu粒子分散。

37.本发明的一方式的绝缘电路基板的制造方法,其特征在于,制造上述缘电路基板

的制造方法,具备:活性金属及mg配置工序,在所述铜板与所述陶瓷基板之间,配置选自ti、zr、nb及hf中的一种以上的活性金属及mg;层叠工序,将所述铜板与所述陶瓷基板通过活性金属及mg进行层叠;和接合工序,将通过活性金属及mg层叠的所述铜板与所述陶瓷基板沿层叠方向进行了加压的状态下,在真空气氛下进行加热处理来接合,在所述活性金属及mg配置工序中,将活性金属量设定在0.4μmol/cm2以上且18.8μmol/cm2以下的范围内,mg量设定在14μmol/cm2以上且86μmol/cm2以下的范围内,在所述接合工序中,在440℃以上且小于480℃的中间温度下保持30min以上且150min以下,然后在700℃以上的温度下保持15min以上。

38.根据上述方式的绝缘电路基板的制造方法,在所述活性金属及mg配置工序中,将活性金属量设为0.4μmol/cm2以上18.8μmol/cm2以下的范围内,mg量设为14μmol/cm2以上86μmol/cm2以下的范围内,因此能够充分获得界面反应所需的液相。因此,能够可靠地接合铜板与陶瓷基板。

39.所述接合工序中,在440℃以上且小于480℃的中间温度下保持30min以上且150min以下,因此在中间温度下保持时,陶瓷分解反应在固相状态下进行,局部产生含有mg的液相,mg进入陶瓷基板的内部。

40.并且,在中间温度下保持之后,在700℃以上的温度下保持15min以上,因此以mg进入的部分为起点产生cu-mg液相,cu进入陶瓷基板的内部,使含cu粒子分散。

41.根据本发明的上述方式,能够提供即使负荷严酷的冷热循环时也能够抑制陶瓷基板的破裂的产生,并且冷热循环可靠性优异的铜-陶瓷接合体、绝缘电路基板、铜-陶瓷接合体的制造方法及绝缘电路基板的制造方法。

附图说明

42.图1是使用本发明的实施方式所涉及的绝缘电路基板的功率模块的概略说明图。

43.图2是本发明的实施方式所涉及的绝缘电路基板的电路层(金属层)与陶瓷基板的接合界面的观察结果。

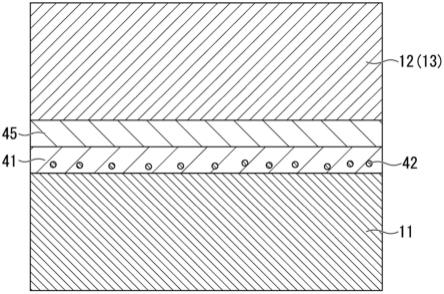

44.图3是本发明的实施方式所涉及的绝缘电路基板的电路层(金属层)与陶瓷基板的接合界面的放大说明图。

45.图4是本发明的实施方式所涉及的绝缘电路基板的制造方法的流程图。

46.图5是本发明的实施方式所涉及的绝缘电路基板的制造方法的概略说明图。

具体实施方式

47.以下,参考附图对本发明的实施方式进行说明。

48.本实施方式所涉及的铜-陶瓷接合体为通过接合作为由陶瓷构成的陶瓷部件的陶瓷基板11、作为由铜或铜合金构成的铜部件的铜板22(电路层12)及铜板23(金属层13)而成的绝缘电路基板10。图1示出具备本实施方式的绝缘电路基板10的功率模块1。

49.该功率模块1具备在陶瓷基板11上配设有电路层12及金属层13的绝缘电路基板10、在电路层12的一面(在图1中为上面)通过接合层2接合的半导体元件3、及配置于金属层13的另一侧(在图1中为下侧)的散热器30。

50.半导体元件3由si等半导体材料构成。该半导体元件3与电路层12通过接合层2接

合。

51.接合层2例如由sn-ag系、sn-in系或sn-ag-cu系的焊料构成。

52.散热器30用于将来自所述绝缘电路基板10的热进行散热。该散热器30由cu或cu合金构成,在本实施方式中,由磷脱氧铜构成。在该散热器30中,设置有用于供冷却用流体流动的流路31。

53.在本实施方式中,散热器30与金属层13通过由焊料构成的焊料层32进行接合。该焊料层32例如由sn-ag系、sn-in系或sn-ag-cu系的焊料构成。

54.如图1所示,本实施方式的绝缘电路基板10具备陶瓷基板11、配设于该陶瓷基板11的一面(在图1中为上面)的电路层12、及配设于陶瓷基板11的另一面(在图1中为下面)的金属层13。

55.陶瓷基板11由绝缘性及散热性优异的含氮陶瓷构成,在本实施方式中,由氮化铝(aln)构成。该陶瓷基板11的厚度例如设定在0.2mm以上且1.5mm以下的范围内,本实施方式中,设定为0.635mm。除了氮化铝(aln)以外也能够使用氮化硅。

56.如图5所示,电路层12通过在陶瓷基板11的一面(在图5中为上面)接合由铜或铜合金构成的铜板22而形成。

57.本实施方式中,电路层12通过使由无氧铜的轧制板构成的铜板22接合于陶瓷基板11而形成。

58.成为电路层12的铜板22的厚度设定在0.1mm以上且2.0mm以下的范围内,本实施方式中,设定为0.6mm。

59.如图5所示,金属层13通过在陶瓷基板11的另一面(在图5中为下面)接合由铜或铜合金构成的铜板23而形成。

60.本实施方式中,金属层13通过使由无氧铜的轧制板构成的铜板23接合于陶瓷基板11而形成。

61.成为金属层13的铜板23的厚度设定在0.1mm以上且2.0mm以下的范围内,本实施方式中,设定为0.6mm。

62.在陶瓷基板11与电路层12(金属层13)的接合界面,如图2及图3所示,在陶瓷基板11侧,形成有活性金属氮化物层41,活性金属氮化物层41由选自ti、zr、nb及hf中的一种或两种以上的活性金属的氮化物构成,在该活性金属氮化物层41上以层叠的方式形成有mg固溶层45。

63.使用epma装置(jeol ltd.制造的jxa-8539f),以倍率2000倍,加速电压15kv的条件,观察包含电路层12(金属层13)与陶瓷基板11的接合界面的区域(长400μm

×

宽600μm),从陶瓷基板11表面朝向电路层12(金属层13)侧以10μm间隔的10个点进行定量分析,设为cu浓度+mg浓度=100原子%时,将mg浓度为0.01原子%以上且6.9原子%以下的区域作为mg固溶层45。不测量接合界面。因此,mg固溶层45存在于从陶瓷基板11表面朝向电路层12(金属层13)侧离开10μm以上的区域。

64.本实施方式中,优选使用ti作为活性金属,此时,活性金属氮化物层41由氮化钛(tin)构成。

65.本实施方式中,优选活性金属氮化物层41的厚度在50nm以上且1200nm以下的范围内。活性金属氮化物层41的厚度更优选为100nm以上,进一步优选为150nm以上。另一方面,

活性金属碳化物层41的厚度更优选为800nm以下,进一步优选为600nm以下。

66.在活性金属氮化物层41的内部分散有由cu粒子及cu与活性金属的化合物粒子中的任一者或两者构成的含cu粒子42。

67.上述含cu粒子42较多地存在于活性金属氮化物层41的陶瓷基板11侧,从活性金属氮化物层41中与陶瓷基板11的界面起500nm的界面附近区域,分布有在活性金属氮化物层41内观察到的含cu粒子42的65%以上(基于个数)。分布在上述界面附近区域的含cu粒子42的比例更优选为85%以上,进一步优选为95%以上,上限值为100%。

68.本实施方式中,含cu粒子42的粒径优选为10nm以上且100nm以下的范围内。

69.分散在活性金属氮化物层41的内部的含cu粒子42的圆当量直径更优选为15nm以上,进一步优选为20nm以上。另一方面,上述含cu粒子42的圆当量直径更优选为70nm以下,进一步优选为50nm以下。

70.本实施方式中,可以在活性金属氮化物层41的内部存在mg。在这种情况下,通过存在于活性金属氮化物层41的内部的mg,能够获得活性金属氮化物层41中的应力缓和效果,从而能够进一步抑制与该活性金属氮化物层41相邻的陶瓷基板11的破裂的产生。

71.存在mg是指,对于活性金属氮化物层41,在扫描透射型电子显微镜-能量色散x射线光谱(stem-edx)分析中,将mg浓度在cu+mg+活性金属(ti、zr、nb、hf)=100原子%时为0.01个原子%以上且70原子%以下的情况定义为存在mg。

72.本实施方式中,优选从陶瓷基板11侧界面起到活性金属氮化物层41的总厚度的25%位置的区域的平均铜浓度c1(原子%)与从电路层12(金属层13)侧界面起到活性金属氮化物层41的总厚度的25%位置的区域的平均铜浓度c2(原子%)之比c2/c1为0.8以下。

73.上述铜浓度比c2/c1的下限没有特别限定,但优选为0.01以上。

74.以下,参考图4及图5对本实施方式所涉及的绝缘电路基板10的制造方法进行说明。

75.(活性金属及mg配置工序s01)

76.首先,准备由氮化铝(aln)构成的陶瓷基板11,如图5所示,在成为电路层12的铜板22与陶瓷基板11之间、以及成为金属层13的铜板23与陶瓷基板11之间,分别配置选自ti、zr、nb及hf中的一种或两种以上的活性金属及mg。

77.本实施方式中,在成为电路层12的铜板22与陶瓷基板11之间、以及成为金属层13的铜板23与陶瓷基板11之间,配设有mg箔25和活性金属箔26。

78.在活性金属及mg配置工序s01中,所配置的活性金属量设定在0.4μmol/cm2以上且18.8μmol/cm2以下的范围内,mg量设定在14μmol/cm2以上且86μmol/cm2以下的范围内。

79.所配置的活性金属量优选设为0.9μmol/cm2以上,进一步优选设为2.8μmol/cm2以上。另一方面,所配置的活性金属量优选设为9.4μmol/cm2以下,进一步优选设为6.6μmol/cm2以下。

80.所配置的mg量优选设为21μmol/cm2以上,进一步优选设为28μmol/cm2以上。另一方面,所配置的mg量优选设为72μmol/cm2以下,进一步优选设为57μmol/cm2以下。

81.(层叠工序s02)

82.接着,将铜板22与陶瓷基板11通过活性金属箔26及mg箔25层叠,并且将陶瓷基板11与铜板23通过活性金属箔26及mg箔25层叠。

83.(接合工序s03)

84.接着,将所层叠的铜板22、活性金属箔26、mg箔25、陶瓷基板11、mg箔25、活性金属箔26、铜板23沿层叠方向进行加压,并且装入真空炉内进行加热,从而将铜板22、陶瓷基板11及铜板23接合。

85.接合工序s03中,具备在440℃以上且小于480℃的中间温度下保持30min以上且150min以下的中间保持工序、及然后加热并在700℃以上的温度下保持15min以上的高温保持工序。

86.通过保持在小于cu-mg的共晶温度(484℃)的中间温度,陶瓷基板11和mg在接合界面以固相状态反应,进行陶瓷的分解反应,局部产生含有mg的液相,mg进入陶瓷基板11的内部。

87.如果中间保持工序中的保持温度小于440℃,则陶瓷基板11与活性金属之间的反应可能不充分。中间保持工序中的保持温度为480℃以上时,在接合界面产生液相,陶瓷基板11与mg无法以固相状态反应,在后面叙述的高温保持工序中,可能无法使含cu粒子42充分分散在活性金属氮化物层41的内部。

88.因此,中间保持工序中的保持温度为440℃以上,优选为445℃以上,进一步优选为450℃以上。另一方面,中间保持工序中的保持温度小于480℃,优选为475℃以下,进一步优选为470℃以下。

89.如果中间保持工序中的保持时间小于30min,则陶瓷基板11与活性金属之间的反应可能不充分。中间保持工序中的保持时间超过150min时,有可能固相状态下的反应过度进行,无法接合铜板22、23与陶瓷基板11。

90.因此,中间保持工序中的保持时间为30min以上,优选为45min以上,进一步优选为60min以上。另一方面,中间保持工序中的保持时间为150min以下,优选为120min以下,进一步优选为90min以下。

91.中间保持工序之后,通过在700℃以上的温度下保持15min以上的高温保持工序,在接合界面形成液相,生成活性金属氮化物层41,陶瓷基板11与铜板22、23牢固地接合。并且,在陶瓷基板11的内部,以mg进入的部分为起点产生cu-mg液相,cu进入陶瓷基板11的内部,使含cu粒子分散。

92.如果高温保持工序中的加热温度小于700℃,则无法充分确保液相,并且可能无法牢固地接合陶瓷基板11和铜板22、23。

93.因此,高温保持工序中的加热温度为700℃以上,优选为730℃以上,进一步优选为750℃以上。高温保持工序中的加热温度优选为850℃以下,更优选为830℃以下。

94.如果高温保持工序中的保持时间小于15min,则可能无法牢固地接合陶瓷基板11与铜板22、23。

95.因此,高温保持工序中的保持时间为15min以上,优选为30min以上,进一步优选为45min以上。高温保持工序中的保持时间优选设为150min以下,进一步优选设为120min以下。

96.如上所述,通过活性金属及mg配置工序s01、层叠工序s02及接合工序s03,制造本实施方式的绝缘电路基板10。

97.(散热器接合工序s04)

98.接着,在绝缘电路基板10的金属层13的另一面侧接合散热器30。

99.将绝缘电路基板10与散热器30通过焊料进行层叠,并装入加热炉,通过焊料层32将绝缘电路基板10与散热器30进行焊料接合。

100.(半导体元件接合工序s05)

101.接着,将半导体元件3通过焊接接合在绝缘电路基板10的电路层12的一面。

102.通过上述工序,制出图1所示的功率模块1。

103.根据如上构成的本实施方式的绝缘电路基板10(铜-陶瓷接合体),在陶瓷基板11侧形成有活性金属氮化物层41,该活性金属氮化物层41包含选自ti、zr、nb及hf中的一种或两种以上的活性金属的氮化物,由于在该活性金属氮化物层41与电路层12(金属层13)之间形成有在cu的母相中固溶了mg的mg固溶层45,因此界面反应充分进行,电路层12(金属层13)和陶瓷基板11牢固地接合。

104.本实施方式中,由于在活性金属氮化物层41的内部分散有由cu粒子及cu与活性金属的化合物粒子中的任一者或两者构成的含cu粒子42,因此冷热循环负荷时,能够缓和硬的活性金属氮化物层41中的应力,从而能够抑制与该活性金属氮化物层41相邻的陶瓷基板11的破裂的产生。

105.本实施方式中,含cu粒子42的粒径在10nm以上且100nm以下的范围内时,能够充分发挥含cu粒子42带来的活性金属氮化物层41中的应力缓和效果,从而能够进一步抑制与该活性金属氮化物层41相邻的陶瓷基板11的破裂的产生。

106.本实施方式中,在活性金属氮化物层41的内部存在mg时,通过该mg,能够获得活性金属氮化物层41中的应力缓和效果,从而能够进一步抑制与该活性金属氮化物层41相邻的陶瓷基板11的破裂的产生。

107.本实施方式中,从陶瓷基板11侧界面起到活性金属氮化物层41的总厚度的25%位置的区域的平均铜浓度c1(原子%)与从电路层12(金属层13)侧界面起到活性金属氮化物层41的总厚度的25%位置的区域的平均铜浓度c2(原子%)之比c2/c1为0.8以下时,在活性金属氮化物层41中,陶瓷基板11侧的铜浓度高于电路层12(金属层13)侧的铜浓度,因此界面反应充分进行,电路层12(金属层13)和陶瓷基板11进一步牢固地接合。

108.根据本实施方式的绝缘电路基板的制造方法,在活性金属及mg配置工序s01中,活性金属量设为0.4μmol/cm2以上且18.8μmol/cm2以下的范围内,mg量设为14μmol/cm2以上且86μmol/cm2以下的范围内,因此能够充分获得界面反应所需的液相。因此,能够可靠地接合铜板22、23与陶瓷基板11。

109.所述接合工序s03中,构成为在440℃以上且小于480℃的中间温度下保持30min以上且150min以下,之后在700℃以上的温度下保持15min以上,因此在上述中间温度下保持时,陶瓷的分解反应在固相状态下进行,局部产生含有mg的液相,mg进入陶瓷基板11的内部。

110.在中间温度下保持之后,在700℃以上的温度下保持15min以上,因此生成了活性金属氮化物层41。并且,在陶瓷基板11的内部,以mg进入的部分为起点产生cu-mg液相,cu进入陶瓷基板11的内部,使含cu粒子分散。

111.以上,对本发明的实施方式进行了说明,但本发明并不限定于此,在不脱离该发明的技术思想的范围内,可进行适当变更。

112.例如,本实施方式中,对在绝缘电路基板搭载半导体元件构成功率模块进行了说明,但并不限定于此。例如,可以在绝缘电路基板的电路层搭载led元件构成led模块,也可以在绝缘电路基板的电路层搭载热电元件构成热电模块。

113.本实施方式的绝缘电路基板中,对电路层与金属层均通过由铜或铜合金构成的铜板构成的情况进行了说明,但并不限定于此。

114.例如,只要电路层与陶瓷基板构成本发明的铜-陶瓷接合体,则对于金属层的材质或接合方法并无限定,可以没有金属层,也可以金属层由铝或铝合金构成,也可以由铜与铝的层叠体构成。

115.另一方面,只要金属层与陶瓷基板构成本发明的铜-陶瓷接合体,则对于电路层的材质或接合方法并无限定,电路层可由铝或铝合金构成,也可以由铜与铝的层叠体构成。

116.本实施方式中,作为在铜板与陶瓷基板之间层叠活性金属箔与mg箔的结构进行了说明,但并不限定于此,也可以配设mg与活性金属的合金箔。也可以在陶瓷基板及铜板的接合面,将mg、活性金属、mg与活性金属的合金等构成的薄膜,通过溅镀法或蒸镀法等进行成膜。可以利用使用了mg或mgh2的浆料,使用了活性金属或活性金属氢化物的浆料及它们的混合浆料。

117.本实施方式中,在接合工序s03中的加压载荷优选设在0.049mpa以上且3.4mpa以下的范围内。在接合工序s03中的真空度优选设为1

×

10-6

pa以上且5

×

10-2

pa以下的范围内。

118.实施例

119.以下,对为了确认本发明的效果而进行的确认实验的结果进行说明。

120.(实施例1)

121.首先,准备了表1、2所示的陶瓷基板(40mm

×

40mm)。在本发明例1~4及比较例1~5中,使用厚度为0.635mm的氮化铝(aln),在本发明例11~14及比较例11~15中,使用厚度为0.32mm的氮化硅(si3n4)。

122.在表1、2所示的条件下,将由无氧铜构成的铜板(37mm

×

37mm

×

厚度0.3mm)接合到该陶瓷基板的两面以获得绝缘电路基板(铜-陶瓷接合体)。接合时的真空炉的真空度为6

×

10-3

pa。

123.关于得到的绝缘电路基板(铜-陶瓷接合体),对接合界面中的mg固溶层的有无、活性金属氮化物层中的含cu粒子(cu粒子及cu与活性金属的化合物粒子中的任一者或两者)的有无及圆当量直径、活性金属氮化物层中的mg的有无、冷热循环负荷后的陶瓷基板的破裂的有无,如下进行了评价。

124.(mg固溶层)

125.使用epma装置(jeol ltd.制造的jxa-8539f),以倍率2000倍、加速电压15kv的条件,观察包含铜板与陶瓷基板的接合界面的区域(长400μm

×

宽600μm),从陶瓷基板表面朝向铜板侧以10μm间隔的10个点,进行定量分析,设为cu浓度+mg浓度=100原子%时,将mg浓度为0.01原子%以上且6.9原子%以下的区域作为mg固溶层。在五个视场中进行测定,将即便在一处观察到mg固溶层的情况也视为“有”,记载于表3及表4中。

126.(活性金属氮化物层)

127.使用扫描电子显微镜(carl zeiss nts公司制造的ultra55)以倍率15000倍(测量

范围:6μm

×

8μm)、视场数为五个来观察铜板与陶瓷基板之间的接合界面,确认活性金属氮化物层的有无,并确认活性金属氮化物层中的含cu粒子的有无。并且,计算了观察到的含cu粒子的圆当量直径。

128.确认了活性金属氮化物层中的mg的有无。活性金属氮化物层中的mg的有无通过上述方法进行了确认。在五个视场中进行测量,将即便在一处观察到mg的情况也视为“有”,记载于表3及表4中。

129.(陶瓷基板的破裂)

130.负荷-78℃

×

2min

←→

350℃

×

2min的冷热循环之后,通过超声波扫描显微镜(sat)检查,检查铜板与陶瓷基板的接合界面,确认陶瓷破裂,评价了确认到破裂的循环次数。

131.作为陶瓷基板使用氮化铝(aln)的本发明例1~4及比较例1、2中,将上述冷热循环实施至10次循环,在10次循环之后未确认到破裂的表示为“>10”。

132.作为陶瓷基板使用氮化硅(si3n4)的本发明例11~14及比较例11、12中,将上述冷热循环实施至20次循环,在20次循环之后未确认到破裂的表示为“>20”。

133.[表1]

[0134][0135]

[表2]

[0136][0137]

[表3]

[0138][0139]

[表4]

[0140][0141]

在未实施中间温度保持工序的比较例1中,在活性金属氮化物层不存在含cu粒子,在冷热循环负荷后产生了陶瓷基板的破裂。

[0142]

在中间温度保持工序中的保持温度低至200℃的比较例2中,在活性金属氮化物层不存在含cu粒子,在冷热循环负荷后产生了陶瓷基板的破裂。

[0143]

在中间温度保持工序中的保持时间短至5min的比较例11中,在活性金属氮化物层不存在含cu粒子,在冷热循环负荷后产生了陶瓷基板的破裂。

[0144]

mg量少至7μmol/cm2的比较例3及比较例13、活性金属量少至0.1μmol/cm2的比较例4、中间温度保持工序中的保持温度高达520℃的比较例5及比较例15、中间温度保持工序中保持时间长至500min的比较例12、活性金属量少至0.2μmol/cm2的比较例14中,无法接合铜板与陶瓷基板。因此,停止了之后的评价。

[0145]

相对于此,在活性金属氮化物层中分散有含cu粒子的本发明例1~4、11~14中,在冷热循环负荷后未确认到陶瓷基板的破裂。

[0146]

(实施例2)

[0147]

下面,准备了表5、6所示的陶瓷基板(40mm

×

40mm)。在本发明例21~28中,使用厚度为0.635mm的氮化铝(aln),在本发明例31~38中,使用厚度为0.32mm的氮化硅(si3n4)。

[0148]

在表5、6所示的条件下,将由无氧铜构成的铜板(37mm

×

37mm

×

厚度0.3mm)接合到该陶瓷基板的两面以获得绝缘电路基板(铜-陶瓷接合体)。接合时的真空炉的真空度为6

×

10-3

pa。

[0149]

对于得到的绝缘电路基板(铜-陶瓷接合体),以实施例1记载的方法评价了接合界面中的mg固溶层的有无、及活性金属氮化物层中的含cu粒子(cu粒子及cu与活性金属的化合物粒子中的任一者或两者)的有无。如下评价了活性金属氮化物层中的铜浓度及冷热循环负荷后的陶瓷基板的破裂的有无。

[0150]

(活性金属氮化物层中的铜浓度)

[0151]

使用扫描透射型电子显微镜(fei公司制titan chemistem)在加速电压200kv、倍

率2万倍至20万倍的条件下,对铜板与陶瓷基板的接合界面实施了厚度方向的cu、mg、n及活性金属(ti、zr、nb、hf)的线分析。以铜浓度(cu、mg、n及活性金属的总量为100原子%时的铜浓度)为纵轴,以测量位置为横轴,制作了图表。

[0152]

活性金属氮化物层的界面位置定义为从陶瓷基板或铜板观察时氮化物形成元素首次为10原子%以上的位置。将从陶瓷基板侧界面起到活性金属氮化物层的总厚度的25%位置的区域的铜浓度的平均值作为c1,从铜板侧界面起到活性金属氮化物层的总厚度的25%位置的区域的铜浓度的平均值作为c2,计算出浓度比c2/c1。在五个视场,各测量一条线,求出所得到的浓度比c2/c1的平均值,记载于表7、8中。

[0153]

(陶瓷基板的破裂)

[0154]

负荷-78℃

×

5min

←→

350℃

×

5min的冷热循环之后,通过sat检查,检查铜板与陶瓷基板的接合界面,对陶瓷破裂进行确认,评价了确认到破裂的循环次数。

[0155]

作为陶瓷基板使用氮化铝(aln)的本发明例21~28中,将上述冷热循环实施至8次循环,在8次循环之后未确认到破裂的表示为“>8”。

[0156]

作为陶瓷基板使用氮化硅(si3n4)的本发明例31~38中,将上述冷热循环实施至16次循环,在16次循环之后未确认到破裂的表示为“>16”。

[0157]

[表5]

[0158][0159]

[表6]

[0160][0161]

[表7]

[0162][0163]

[表8]

[0164][0165]

在活性金属氮化物层中的铜浓度之比c2/c1为0.8以下的本发明例21~27中,确认到与上述的铜浓度之比c2/c1超过0.8的本发明例28相比,更能够抑制冷热循环负荷时的破裂的产生。

[0166]

本发明例31~38中,确认到在比较相同的活性元素时,活性金属氮化物层中的铜浓度之比c2/c1越小,越能够抑制冷热循环负荷时的破裂的产生。

[0167]

如以上结果,根据本发明例,确认到能够提供即使负荷严酷的冷热循环时也能够抑制陶瓷基板的破裂的产生,并且冷热循环可靠性优异的铜-陶瓷接合体、绝缘电路基板、铜-陶瓷接合体的制造方法及绝缘电路基板的制造方法。

[0168]

产业上的可利用性

[0169]

根据本发明,能够提供即使负荷严酷的冷热循环时也能够抑制陶瓷基板的破裂的产生,并且冷热循环可靠性优异的铜-陶瓷接合体、绝缘电路基板、铜-陶瓷接合体的制造方法及绝缘电路基板的制造方法。

[0170]

符号说明

[0171]

10-绝缘电路基板(铜-陶瓷接合体),11-陶瓷基板(陶瓷部件),12-电路层(铜部件),13-金属层(铜部件),41-活性金属氮化物层,42-含cu粒子(cu粒子及cu与活性金属的化合物粒子),45-mg固溶层。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1