硅碳复合材料及其制备方法与流程

1.本发明属于硅碳复合材料技术领域,具体来说涉及一种硅碳复合材料及其制备方法。

背景技术:

2.移动电源是移动通讯、电动汽车等产业发展的基础。锂电池是目前应用最为广泛的移动电源。锂电池的储能是基于锂离子在正负极之间的摇椅式的过程。正负极的锂离子储量、稳定性以及迁移速率是决定锂电池性能的关键。因此,提升电极储锂容量、稳定性是提升性能的关键之一。锂电池的负极材料主要以石墨为主,理论容量为372mah/g。经过数十年的研究,石墨负极实际利用容量已接近理论的天花板。因此,新型负极材料的开发是进一步提升电池能量密度的关键所在。作为碳的同族材料,硅具有极高的储锂能力,理论比容量高达4200mah/g。

3.不同于石墨的锂离子层间嵌入/脱出的储能过程,硅的储锂一般是与锂发生合金化反应,形成硅锂合金,在储锂过程会产生严重的体积效应,即体积变化大,会导致电极粉化、与电极脱离,并且容易形成新的界面,形成sei膜,消耗锂,导致电极性能急剧衰减、循环稳定性差。并且硅本身不导电,也是其作为电极材料不利的一个方面。

4.针对以上问题,人们提出不同的策略。主要策略是纳米化,通过将硅纳米化,消减硅材料在充放电过程中的体积效应,避免电极粉化、破裂。同时,为进一步缓冲硅负极材料的体积效应,造孔也被证明有效。通过设计具有多孔结构硅材料,利用其自身发达的孔结构,缓冲体积效应,以减轻对负极整体结构的影响。而为解决硅导电性差的问题,多数采用与碳复合是目前硅负极材料开发的主要技术路线。

5.硅碳复合主要先采用碳层对硅进行表面包覆。应用中,通过优化含量、粒度等配合参数,以及粘结剂、电解液、组装工艺等等,将硅碳负极材料与石墨负极相组合,设计制备高容量锂电池负极。目前硅碳负极材料应用,只有少数实现商用的报道,尚处于导入阶段。硅碳复合电池负极材料的开发是目前锂电池材料应用研究的热点。目前硅碳制备多采用两步,包括纳米硅制备、碳包覆。制备工艺复杂,流程长,成本高,不利于产业化推广。

技术实现要素:

6.本发明的目的在于提供一种硅碳复合材料的制备方法,该制备方法利用硅合金为硅源,氯苯、溴苯或碘苯为碳源,通过高温球磨或等离子体球磨,促进碳源中的卤族基团-x(-cl,-br、-i)与硅合金中的阳离子反应,获得硅碳复合材料及副产物y(硅合金中的阳离子和碳源中的卤素形成的盐,获得高性能的锂离子电池硅碳负极材料。

7.氯苯、溴苯和碘苯具有的苯环结构,导致其热解碳的电学性能好,利于硅碳复合结构的获得,以及相应电池性能的提高。加热球磨反应和等离子体球磨反应能有效活化反应物,促进反应,提高硅碳复合材料的制备效率,具有产业化前景。

8.本发明的另一目的是提供一种硅碳复合材料。

9.本发明的目的是通过下述技术方案予以实现的。

10.一种硅碳复合材料的制备方法,包括:将硅源和碳源进行球磨反应,得到硅碳复合材料,其中,所述硅源为硅合金,所述碳源为氯苯、溴苯或碘苯。

11.在上述技术方案中,所述球磨反应的温度为100~600℃。

12.在上述技术方案中,升温至所述100~600℃的升温速率为1-20℃/min。

13.在上述技术方案中,所述球磨反应为等离子球磨反应。

14.在上述技术方案中,所述等离子球磨反应中等离子体的电压设置为10-15kv,电流设置为0.5-1.5a。

15.在上述技术方案中,按物质的量计,硅源和碳源的比为(1.5-3):1。

16.在上述技术方案中,所述球磨反应置于惰性气体环境中。

17.在上述技术方案中,所述球磨反应的时间为至少0.5h。

18.在上述技术方案中,进行球磨反应后进行清洗,用于洗掉球磨反应过程中的副产物,其中,所述副产物为硅合金中的阳离子和碳源中卤素形成盐。

19.在上述技术方案中,清洗采用乙醇、甲醇或四氢呋喃。

20.在上述技术方案中,所述硅源为硅化钙、硅化镁、硅化铁或硅化铝。

21.一种硅碳复合材料,该硅碳复合材料为层状结构,按物质的量份数计,所述硅碳复合材料为硅元素和碳元素均匀复合而成,按物质的量份数计,所述硅碳复合材料中硅元素含量为35-80wt%。

22.本发明的制备方法采用的工业化球磨过程促进反应快速进行,具有高效,并易于实现均匀复合,能够放大;同时,通过化学设计,理论上无尾气排放,不需尾气处理,对生产环境要求、环保压力小,利于产业推广,可为促进硅碳材料的产业化应用做出贡献。

23.本发明采用的硅源和碳源均为工业化产品,经过简单的球磨过程,促进反应,实现一步硅碳复合材料制备。该技术的实现对于突破目前硅碳复合材料制备技术路线耗时长,步骤多,限制产业推广的问题,具有重要意义。同时该技术过程,硅碳复合材料的制备,理论上不会有废气产生,意味着对生产环境要求低,更利于产业退关,不仅经济效益高,也利于环保。区别于前期硅碳复合材料,本发明选择的碳源有利于高质量碳产物的获得,从而为获得高性能硅碳复合材料打下基础。

24.为满足产业对不同硅碳材料的需求,本发明基于高温球磨包碳过程,设置反应的温度为100~600℃,将固相的硅源和碳源通过加热形成液相,与所制硅材料实现浸渍球磨复合,获得高性能硅碳复合材料。相比于目前现有包碳过程,如常规的碳源气相热解包覆,本发明的球磨辅助包碳效率更高、包覆更均匀。

附图说明

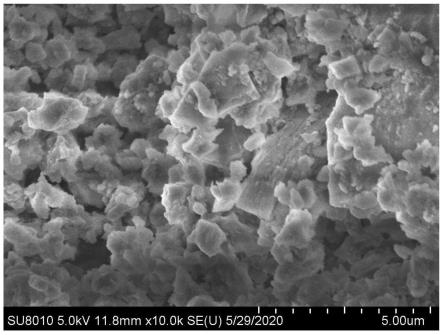

25.图1为本发明实施例1所得硅碳复合材料的扫描电镜图;

26.图2为本发明实施例1所得硅碳复合材料的硅元素分布图;

27.图3为本发明实施例1所得硅碳复合材料的碳元素分布图;

28.图4为本发明实施例2所得硅碳复合材料的扫描电镜图;

29.图5为本发明实施例3所得硅碳复合材料的扫描电镜图;

30.图6为实施例8所得硅碳复合产品的扫描电镜图。

具体实施方式

31.下面结合具体实施例进一步说明本发明的技术方案。

32.下述实施例中所涉及仪器如下:合肥科晶材料有限公司高温震动球磨机,型号htvb-50、华南理工大学pbms型等离子体球磨机。

33.下述实施例中所涉及药品如下:硅化钙、氯苯、溴苯以及碘苯,均为市售试剂,纯度均为分析纯。

34.实施例1

35.一种硅碳复合材料的制备方法,包括:将硅源和碳源放入球磨罐中,在氩气环境下,以5℃/min的升温速率从室温20~25℃升温至200℃,球磨反应0.5h,球磨反应结束后(继续保持氩气环境),冷却至室温20~25℃,采用乙醇进行清洗,用于洗掉球磨反应过程中的副产物(硅源中的阳离子和碳源中卤素形成盐),得到硅碳复合材料,其中,硅源为硅化钙,碳源为六氯苯,按物质的量计,硅源和碳源的比为3:1。硅碳复合材料中硅元素含量为70wt%。

36.图1为本发明实施例1所得硅碳复合材料的扫描电镜图,由图可知硅化钙与氯苯反应生成层状硅,并由碳紧密包裹,获得硅碳复合结构。并进行能谱分析,图2和图3分别是硅元素、碳元素分布图,两者分布图形完全重合,证明实现了碳、硅均匀复合。

37.实施例2

38.一种硅碳复合材料的制备方法,包括:将硅源和碳源放入球磨罐中,在氩气环境下,以5℃/min的升温速率从室温20~25℃升温至200℃,球磨反应2h,球磨反应结束后(继续保持氩气环境),冷却至室温20~25℃,采用乙醇进行清洗,用于洗掉球磨反应过程中的副产物(硅源中的阳离子和碳源中卤素形成盐),得到硅碳复合材料,其中,硅源为硅化钙,碳源为六溴苯,按物质的量计,硅源和碳源的比为3:1。硅碳复合材料中硅元素含量为70wt%。利用扫描电镜对硅碳复合材料进行观察,显示硅碳复合材料为层状硅/碳复合结构形式,如图4所示。

39.实施例3

40.一种硅碳复合材料的制备方法,包括:将硅源和碳源放入球磨罐中,在氩气环境下,以5℃/min的升温速率从室温20~25℃升温至200℃,球磨反应4h,球磨反应结束后(继续保持氩气环境),冷却至室温20~25℃,采用乙醇进行清洗,用于洗掉球磨反应过程中的副产物(硅源中的阳离子和碳源中卤素形成盐),得到硅碳复合材料,其中,硅源为硅化钙,碳源为六碘苯,按物质的量计,硅源和碳源的比为3:1。硅碳复合材料中硅元素含量为70wt%。利用扫描电镜对硅碳复合材料进行观察,显示硅碳复合材料为层状硅/碳复合结构形式,如图5所示。

41.实施例4

42.一种硅碳复合材料的制备方法,包括:将硅源和碳源放入球磨罐中,在氩气环境下,等离子球磨反应1h,等离子体的电压设为15kv,电流控制为1.5a,等离子球磨反应结束后(继续保持氩气环境),冷却至室温20~25℃,采用甲醇进行清洗,用于洗掉球磨反应过程中的副产物(硅源中的阳离子和碳源中卤素形成盐),得到硅碳复合材料,其中,硅源为硅化钙,碳源为六氯苯,按物质的量计,硅源和碳源的比为3:1。硅碳复合材料中硅元素含量为70wt%。

43.实施例5

44.一种硅碳复合材料的制备方法,包括:将硅源和碳源放入球磨罐中,在氩气环境下,以5℃/min的升温速率从室温20~25℃升温至200℃,球磨反应1h,球磨反应结束后(继续保持氩气环境),冷却至室温20~25℃,采用四氢呋喃进行清洗,用于洗掉球磨反应过程中的副产物(硅源中的阳离子和碳源中卤素形成盐),得到硅碳复合材料,其中,硅源为硅化镁,碳源为六氯苯,按物质的量计,硅源和碳源的比为3:2。硅碳复合材料中硅元素含量为35wt%。

45.实施例6

46.一种硅碳复合材料的制备方法,包括:将硅源和碳源放入球磨罐中,在氩气环境下,以5℃/min的升温速率从室温20~25℃升温至200℃,球磨反应1h,球磨反应结束后(继续保持氩气环境),冷却至室温20~25℃,采用乙醇进行清洗,用于洗掉球磨反应过程中的副产物(硅源中的阳离子和碳源中卤素形成盐),得到硅碳复合材料,其中,硅源为硅化铁,碳源为六氯苯,按物质的量计,硅源和碳源的比为2:1。硅碳复合材料中硅元素含量为80wt%。

47.实施例7

48.一种硅碳复合材料的制备方法,包括:将硅源和碳源放入球磨罐中,在氩气环境下,以5℃/min的升温速率从室温20~25℃升温至200℃,球磨反应1h,球磨反应结束后(继续保持氩气环境),冷却至室温20~25℃,采用乙醇进行清洗,用于洗掉球磨反应过程中的副产物(硅源中的阳离子和碳源中卤素形成盐),得到硅碳复合材料,其中,硅源为硅铝合金(alsi),碳源为六氯苯,按物质的量计,硅源和碳源的比为2:1。硅碳复合材料中硅元素含量为80wt%。

49.对比例1

50.一种硅碳复合材料的制备方法,包括:将硅源和碳源手动研磨机械混合,机械混合后,在氩气环境下,以5℃/min的升温速率从室温20~25℃升温至200℃并保持3小时以上,继续保持氩气环境,冷却至室温20~25℃,采用乙醇进行清洗,得到硅碳复合材料,其中,硅源为硅化钙,碳源为六氯苯,按物质的量计,硅源和碳源的比为3:1。

51.对比例1中硅碳复合材料的制备效率明显低于实施例1中的反应过程。

52.对比例2

53.一种硅碳复合材料的制备方法,包括:将硅源和碳源放入球磨罐中,在氩气环境下,以5℃/min的升温速率从室温20~25℃升温至200℃,球磨反应0.5h,球磨反应结束后(继续保持氩气环境),冷却至室温20~25℃,采用乙醇进行清洗,得到硅碳复合材料,其中,硅源为硅化钙,碳源为pvc(k-value 62-60),按质量份数计,硅源和碳源的比为8:5。在反应过程中,会有大量气体释放,常常会导致过压。尾气中主要成份为碳氢气体和氢气,需要后续处理。

54.将硅碳复合材料应用于锂电池,取0.6g实施例1~7以及对比例2中硅碳复合材料中的一种、0.2g乙炔黑作为导电剂和0.2g聚丙烯酸(paa)作为粘结剂,研磨混合均匀,滴入去离子水10毫升,研磨获得浆料,用刮刀在铜箔刮涂浆料,硅碳复合材料面密度为1mg/cm2,真空80℃干燥12h,用压片机冲成直径10mm的圆形电极,以锂片为对电极,组装成2032纽扣电池,在充放电速率为50mah/g时,本发明实施例1~7获得的纽扣电池的初次放电容量在

1600-2400mah/g,首次充电容量在1400-1800mah/g,50圈循环稳定循环充放电容量在1000-1600mah/g,与目前以商用石墨为电极原料的理论容量372mah/g相比,具有明显优势。

55.实施例1~7和对比例2所得2032纽扣电池的性能如下:

[0056][0057]

实施例8

[0058]

采用中间相沥青(张伟.中间相沥青及其泡沫炭的制备研究[d].天津大学,2007.)为原料,对实施例1所获硅碳复合材料进行包碳,具体操作方法为:将实施例1所得硅碳复合材料和中间相沥青,按质量比5:1,通过加热球磨,500℃下球磨1h,然后氩气气氛中800℃热解2h,实现进一步碳包覆,获得硅碳复合产品。扫描电镜观察显示层状硅被碳完全包裹,达到了预期的包碳设想,sem如图6所示。

[0059]

对获得产品进行储锂测试,具体测试同上述实施例1-7所得硅碳材料锂离子电池负极性能测试过程。测试显示,首次放电1540mah/g,首次充电1420mah/g,50次循环放电1360mah/g。通过包碳,改善硅碳产品储锂的循环稳定性。

[0060]

以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1