一种软磁铁氧体材料及制备方法与流程

1.本发明属于软磁铁氧体材料生产技术领域,具体涉及一种软磁铁氧体材料及制备方法。

背景技术:

2.软磁铁氧体是一种当磁化发生在hc不大于1000a/m的材料,该材料主要是通过采用粉末冶金方法生产,以fe2o3为主要成分的亚铁磁性氧化物。由于软磁材料具体很低的矫顽力,其在磁场中容易反复磁化,例如:当把外电场去掉后,软磁材料已获得的磁性便会全部或大部分消失;当把软磁材料重新放置于外电场中时,软磁材料又可以获得磁性。市面上常见的软磁铁氧体材料主要为:mn

‑

zn、cu

‑

zn、ni

‑

zn等几类,其中以mn

‑

zn铁氧体的居多。

3.随着现代化工业的逐渐发展,软磁铁氧体材料的应用也越来越广泛,家电、汽车、半导体/lcd设备和医疗设备等都有所涉及,更主要的是软磁铁氧体材料作为电子元器件生产的主要原材料为其带来了源源不断的需求。尽管软磁材料具有非常广阔的市场前景,但是其依然存在一定的问题:低频、低饱和磁通密度和高磁损耗等。

4.市面上也出现诸多关于软磁铁氧体材料的研究,公开号为:cn102942356b的中国发明专利,公开了一种软磁铁氧体材料,该材料包括主成分和添加剂,其中,主成分按照摩尔百分比包括:50~56mol%的fe2o3、32~40mol%的mno和6~15mol%的zno;添加剂按照占所述软磁铁氧体材料的重量百分比计包括:10~100ppm的sio2、150~600ppm的cao、150~500ppm的nb2o5、150~700ppm的co2o3和150~400ppm的v2o5;公开号为:cn102938281b的中国发明专利,公开了一种高导磁率低磁芯损耗软磁铁氧体材料,该材料包括主成分和添加剂,其中,主成分按照摩尔百分比包括:50.5~57mol%的fe2o3、31~39mol%的mno和7~15mol%的zno;添加剂按照占所述软磁铁氧体材料的重量百分比计包括:20~80ppm的sio2、100~500ppm的cao、250~600ppm的nb2o5、400~1000ppm的co2o3和150~400ppm的v2o5。

5.上述两种材料在一定程度上可以提高软磁铁氧体的磁导率,降低磁芯的损耗,但是其依然不能够满足市场的实际使用需求,造成软磁铁氧体的使用范围受到局限,生产商需要投入更多的精力和时间去研发软磁铁氧体材料,进而降低了生产商生产软磁铁氧体的生产收益,同时也会增加成本投入。

6.因此,针对上述技术问题,有必要提供一种软磁铁氧体材料及制备方法。

技术实现要素:

7.本发明的目的在于提供一种软磁铁氧体材料及制备方法,以解决现有技术中软磁铁氧体材料导磁率低损耗大的问题。

8.为了实现上述目的,本发明一实施例提供的技术方案如下:一种软磁铁氧体材料,包括主材料和辅助材料,所述主材料按质量百分比计包括:fe203:69

‑

72.0wt%、zn0:4

‑

6wt%和mn304:20.35

‑

26.475wt%;

所述辅助材料按质量百分比计包括:caco3:0.05

‑

0.15wt%、co2o3:0.05

‑

0.25wt%、nb2o5:0.025

‑

0.05wt%、sno2:0.2

‑

0.50wt%和ni0:0.05

‑

0.25wt%,其中辅助材料各组成的质量百分比是相对主材料的总质量计算而得,所述辅助材料的总加入量占主材料总质量的0.525

‑

1.65%。

9.进一步地,所述辅助材料还包括:bi203、m003和cu0的混合物,用于提高软磁铁氧体材料的导磁率,并降低软磁铁氧体材料的损耗。

10.进一步地,所述混合物按质量百分比计包括:bi203:0.05

‑

0.15wt%、m003:0.05

‑

0.15wt%和cu0:0.05

‑

0.15wt%。

11.一种软磁铁氧体材料的制备方法,包括以下步骤:s1.配比称重:按质量百分比分别称取相应质量的主材料原料和辅助材料原料;s2.湿式混合/球磨:将s1中称取的主材料原料先进行湿式混合,再加入辅助材料原料进行球磨,球磨的时间为2

‑

3h;s3.预烧:将s2中主材料原料和辅助材料原料的混合料,放入温度为500

‑

1100℃的马弗炉中进行预烧,预烧的时长为2

‑

5h;s4.粉碎:待上述s3中预烧完成的混合料冷却至室温,将混合料进行球磨,球磨的时长为3

‑

6h;s5.喷雾造粒:向上述s4中的混合料中加入适量的胶合剂,经搅拌混合设备搅拌混合均匀,并经预压、破碎和过筛进行造粒;s6.成型:将上述s5中的颗粒在180

‑

200mpa的压力下,采用干压设备保压20

‑

30min进行成型,得到软磁铁氧体生坯;s7:烧结:将上述软磁铁氧体生坯在箱式窑中进行真空烧结,烧结的温度控制在1000

‑

1400℃之间,并保温烧结5

‑

6h,烧结完成后进行高温退火,并以5℃/min的速率进行缓慢降温,得到软磁铁氧体材料。

12.进一步地,所述s2中的混合料:磨球:水按质量比为1:(2.4

‑

2.9):(0.7

‑

1),用于保证s2中混合料的混合效果,使得s2中混合料的混合效果更加均匀。

13.进一步地,所述s3中还包括干燥处理工艺,用于对s3中混合料进行干燥处理,以便更好的进行预烧,大大降低预烧处理过程中产生的水汽,同时也可以降低预烧产生的能源消耗,所述干燥处理工艺设于预烧工艺前,所述干燥处理工艺为:在100

‑

120℃的温度下进行干燥处理60

‑

80min,用于保证对s3中混合料的干燥效果。

14.进一步地,所述s3中设有预烧气氛,所述预烧气氛为:空气、氧气、氢气、氮气或真空中的一种,便于提高s3中混合料的密度,便于控制收缩,减小s3中混合料的变形以及便于成型,以保证s3中的混合料的一致性和生产的稳定性。

15.进一步地,所述s4中混合料内添加有助磨剂,防止s4中混合料再聚成团,以便对s4中混合料的粉碎,所述助磨剂为水、酒精或汽油中的一种,所述s4中混合料的球磨平均粒径小于100μm。

16.进一步地,所述s5中的胶合剂为聚乙烯醇、甲基纤维素、聚醋酸乙烯酯中的一种,便于进行造粒,保证造粒的质量,以便更好的生产软磁铁氧体材料。

17.进一步地,所述s6中干压设备的压制速度为20

‑

30mm/s,保证软磁铁氧体生坯成型效率的同时也可以保证成型的质量,避免软磁铁氧体生坯出现开裂损坏等现象,进而可以

提高产品良率。

18.与现有技术相比,本发明具有以下优点:本发明通过软磁铁氧体新配方的设置,可以大大提高软磁铁氧体材料的导磁率,大幅降低软磁铁氧体材料在使用过程中的损耗,进而可以使得软磁铁氧体材料能够满足市场的实际需要,扩大了软磁铁氧体材料的适用范围,大大降低生产商对软磁铁氧体材料的研发成本投入,从而可以大幅提高生产商生产软磁铁氧体材料的整体收益。

附图说明

19.为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

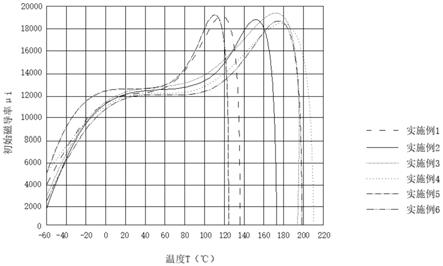

20.图1是本申请一实施方式中一种软磁铁氧体材料的初始导磁率与温度示意图;图2是本申请一实施方式中一种软磁铁氧体材料的磁化曲线图;图3是本申请一实施方式中一种软磁铁氧体材料的实施例分析图;图4是本申请一实施方式中一种软磁铁氧体材料的对比例分析图。

具体实施方式

21.以下将结合附图所示的各实施方式对本发明进行详细描述。但该等实施方式并不限制本发明,本领域的普通技术人员根据该等实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

22.实施例1s1.配比称重:按质量百分比分别称取69wt%的fe203、4wt%的zn0、20.35wt%的mn304和辅助材料原料;s2.湿式混合/球磨:将s1中称取的主材料原料先进行湿式混合,混合料:磨球:水按质量比为1:2.4:0.7,再加入辅助材料原料进行球磨,球磨的时间为2h;s3.预烧:先将s2中主材料原料和辅助材料原料在100℃的温度下进行干燥处理60min,再进行混合,放入温度为500℃、气氛为空气的马弗炉中进行预烧,预烧的时长为2h;s4.粉碎:待上述s3中预烧完成的混合料冷却至室温,将混合料和水一起进行球磨,球磨的时长为3h;s5.喷雾造粒:向上述s4中的混合料中加入适量的聚乙烯醇胶合剂,经搅拌混合设备搅拌混合均匀,搅拌设备的转速为2000r/min,并经预压、破碎和过筛进行造粒;s6.成型:将上述s5中的颗粒在180mpa的压力下,采用干压设备保压20min进行成型,干压设备的压制速度为20mm/s,得到软磁铁氧体生坯;s7:烧结:将上述软磁铁氧体生坯在箱式窑中进行真空烧结,烧结的温度控制在1000℃,并保温烧结5h,烧结完成后进行高温退火,并以5℃/min的速率进行缓慢降温,得到软磁铁氧体材料。

23.实施例2s1.配比称重:按质量百分比分别称取70wt%的fe203、5wt%的zn0、22wt%的mn304和

辅助材料原料;s2.湿式混合/球磨:将s1中称取的主材料原料先进行湿式混合,混合料:磨球:水按质量比为1:2.5:0.9,再加入辅助材料原料进行球磨,球磨的时间为2.3h;s3.预烧:先将s2中主材料原料和辅助材料原料在110℃的温度下进行干燥处理63min,再进行混合,放入温度为650℃、气氛为空气的马弗炉中进行预烧,预烧的时长为3h;s4.粉碎:待上述s3中预烧完成的混合料冷却至室温,将混合料和水一起进行球磨,球磨的时长为4h;s5.喷雾造粒:向上述s4中的混合料中加入适量的聚乙烯醇胶合剂,经搅拌混合设备搅拌混合均匀,搅拌设备的转速为2000r/min,并经预压、破碎和过筛进行造粒;s6.成型:将上述s5中的颗粒在183mpa的压力下,采用干压设备保压23min进行成型,干压设备的压制速度为22mm/s,得到软磁铁氧体生坯;s7:烧结:将上述软磁铁氧体生坯在箱式窑中进行真空烧结,烧结的温度控制在1100℃,并保温烧结5.2h,烧结完成后进行高温退火,并以5℃/min的速率进行缓慢降温,得到软磁铁氧体材料。

24.实施例3s1.配比称重:按质量百分比分别称取70.5wt%的fe203、5.3wt%的zn0、24wt%的mn304和辅助材料原料;s2.湿式混合/球磨:将s1中称取的主材料原料先进行湿式混合,混合料:磨球:水按质量比为1:2.6:0.8,再加入辅助材料原料进行球磨,球磨的时间为2.5h;s3.预烧:先将s2中主材料原料和辅助材料原料在107℃的温度下进行干燥处理66min,再进行混合,放入温度为713℃、气氛为空气的马弗炉中进行预烧,预烧的时长为4.2h;s4.粉碎:待上述s3中预烧完成的混合料冷却至室温,将混合料和水一起进行球磨,球磨的时长为4.7h;s5.喷雾造粒:向上述s4中的混合料中加入适量的甲基纤维素胶合剂,经搅拌混合设备搅拌混合均匀,搅拌设备的转速为2000r/min,并经预压、破碎和过筛进行造粒;s6.成型:将上述s5中的颗粒在188mpa的压力下,采用干压设备保压25min进行成型,干压设备的压制速度为24mm/s,得到软磁铁氧体生坯;s7:烧结:将上述软磁铁氧体生坯在箱式窑中进行真空烧结,烧结的温度控制在1135℃,并保温烧结5.4h,烧结完成后进行高温退火,并以5℃/min的速率进行缓慢降温,得到软磁铁氧体材料。

25.实施例4s1.配比称重:按质量百分比分别称取71wt%的fe203、5.6wt%的zn0、24.6wt%的mn304和辅助材料原料;s2.湿式混合/球磨:将s1中称取的主材料原料先进行湿式混合,混合料:磨球:水按质量比为1:2.9:1,再加入辅助材料原料进行球磨,球磨的时间为3h;s3.预烧:先将s2中主材料原料和辅助材料原料在112℃的温度下进行干燥处理72min,再进行混合,放入温度为800℃、气氛为空气的马弗炉中进行预烧,预烧的时长为4.6h;

s4.粉碎:待上述s3中预烧完成的混合料冷却至室温,将混合料和水一起进行球磨,球磨的时长为5h;s5.喷雾造粒:向上述s4中的混合料中加入适量的聚醋酸乙烯酯胶合剂,经搅拌混合设备搅拌混合均匀,搅拌设备的转速为2000r/min,并经预压、破碎和过筛进行造粒;s6.成型:将上述s5中的颗粒在190mpa的压力下,采用干压设备保压27min进行成型,干压设备的压制速度为26mm/s,得到软磁铁氧体生坯;s7:烧结:将上述软磁铁氧体生坯在箱式窑中进行真空烧结,烧结的温度控制在1205℃,并保温烧结5.7h,烧结完成后进行高温退火,并以5℃/min的速率进行缓慢降温,得到软磁铁氧体材料。

26.实施例5s1.配比称重:按质量百分比分别称取71.7wt%的fe203、5.9wt%的zn0、25.7wt%的mn304和辅助材料原料;s2.湿式混合/球磨:将s1中称取的主材料原料先进行湿式混合,混合料:磨球:水按质量比为1:2.9:1,再加入辅助材料原料进行球磨,球磨的时间为2.8h;s3.预烧:先将s2中主材料原料和辅助材料原料在118℃的温度下进行干燥处理80min,再进行混合,放入温度为900℃、气氛为空气的马弗炉中进行预烧,预烧的时长为5h;s4.粉碎:待上述s3中预烧完成的混合料冷却至室温,将混合料和水一起进行球磨,球磨的时长为5.2h;s5.喷雾造粒:向上述s4中的混合料中加入适量的聚醋酸乙烯酯胶合剂,经搅拌混合设备搅拌混合均匀,搅拌设备的转速为2000r/min,并经预压、破碎和过筛进行造粒;s6.成型:将上述s5中的颗粒在200mpa的压力下,采用干压设备保压29min进行成型,干压设备的压制速度为27mm/s,得到软磁铁氧体生坯;s7:烧结:将上述软磁铁氧体生坯在箱式窑中进行真空烧结,烧结的温度控制在1300℃,并保温烧结6h,烧结完成后进行高温退火,并以5℃/min的速率进行缓慢降温,得到软磁铁氧体材料。

27.实施例6s1.配比称重:按质量百分比分别称取72wt%的fe203、6wt%的zn0、26wt%的mn304和辅助材料原料;s2.湿式混合/球磨:将s1中称取的主材料原料先进行湿式混合,混合料:磨球:水按质量比为1:2.7:1,再加入辅助材料原料进行球磨,球磨的时间为3h;s3.预烧:先将s2中主材料原料和辅助材料原料在120℃的温度下进行干燥处理80min,再进行混合,放入温度为1100℃、气氛为空气的马弗炉中进行预烧,预烧的时长为4.8h;s4.粉碎:待上述s3中预烧完成的混合料冷却至室温,将混合料和水一起进行球磨,球磨的时长为6h;s5.喷雾造粒:向上述s4中的混合料中加入适量的聚醋酸乙烯酯胶合剂,经搅拌混合设备搅拌混合均匀,搅拌设备的转速为2000r/min,并经预压、破碎和过筛进行造粒;s6.成型:将上述s5中的颗粒在200mpa的压力下,采用干压设备保压30min进行成型,干压设备的压制速度为30mm/s,得到软磁铁氧体生坯;

s7:烧结:将上述软磁铁氧体生坯在箱式窑中进行真空烧结,烧结的温度控制在1400℃,并保温烧结6h,烧结完成后进行高温退火,并以5℃/min的速率进行缓慢降温,得到软磁铁氧体材料。

28.综上所述,实施例1

‑

实施例6中的软磁铁氧体材料的初始导磁率与温度曲线参图1所示,实施例1

‑

实施例6中的软磁铁氧体材料的磁通密度与磁强强度曲线参图2所示,实施例1

‑

实施例6中软磁铁氧体材料的初始导磁率均>1200+25%,其中实施例2中的软磁铁氧体材料的初始导磁率最高,为1300+25%,实施例1

‑

实施例6的软磁铁氧体材料的居里温度均>300℃,其中,实施例2的软磁铁氧体材料的居里温度最高,为358℃,在1.5mhz,30mt的测试条件下,25℃时的最大损耗均≤90kw/cm3,在100℃时的最大损耗均≤120kw/cm3,具体数值参数参图3所示。

29.对比例1提供一种软磁铁氧体材料,与实施例1的区别在于,s3中的气氛为氧气。

30.对比例2提供一种软磁铁氧体材料,与实施例1的区别在于,s3中的气氛为氢气。

31.对比例3提供一种软磁铁氧体材料,与实施例1的区别在于,s3中的气氛为氮气。

32.对比例4提供一种软磁铁氧体材料,与实施例1的区别在于,s3中的气氛为真空。

33.对比例5提供一种软磁铁氧体材料,与实施例1的区别在于,s3中的气氛为氧气,s4中的胶合剂为酒精。

34.对比例6提供一种软磁铁氧体材料,与实施例1的区别在于,s3中的气氛为氧气,s4中的胶合剂为汽油。

35.综上所述,对比例3的软磁铁氧体材料的初始导磁率最高为1264+25%,对比例5的软磁铁氧体材料的居里温度最高为365℃,在1.5mhz、30mt的测试条件下,对比例3的软磁铁氧体材料在25℃时的最大损耗最小,为27kw/cm3,在100℃时的对比例6的软磁铁氧体材料的最大损耗最小,为78kw/cm3,其他具体数值详见图4所示。

36.由以上技术方案可以看出,本发明具有以下有益效果:本发明通过软磁铁氧体新配方的设置,可以大大提高软磁铁氧体材料的导磁率,大幅降低软磁铁氧体材料在使用过程中的损耗,进而可以使得软磁铁氧体材料能够满足市场的实际需要,扩大了软磁铁氧体材料的适用范围,大大降低生产商对软磁铁氧体材料的研发成本投入,从而可以大幅提高生产商生产软磁铁氧体材料的整体收益。

37.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

38.此外,应当理解,虽然本说明书按照实施例加以描述,但并非每个实施例仅包含一

个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1